Спосіб формування порошкового покриття на поверхні сталевого виробу

Формула / Реферат

1. Спосіб формування порошкового покриття на поверхні сталевого виробу, який включає розміщення сталевого виробу у графітовій прес-формі, приготування формувальної суміші із порошку бронзи та порошку або здрібненої стружки бабіту, нанесення формувальної суміші на вилуджену поверхню сталевого виробу, розміщення прес-форми у просторі шахтної або муфельної печі з окислювальною атмосферою та обладнаною пресуючим пристроєм, нагрівання її до певної температури, витримку при цій температурі, підвищення температури до температури спікання, витримку при цій температурі та зняття тиску пресування після повного охолодження робочого простору печі, який відрізняється тим, що тиск пресування прикладається на стадії проміжного прогрівання.

2. Спосіб формування порошкового покриття на поверхні сталевого виробу за п. 1, який відрізняється тим, що тиск пресування протягом процесу можна змінювати в залежності від вимог до щільності та товщини шару покриття.

3. Спосіб формування порошкового покриття на поверхні сталевого виробу за п. 1, який відрізняється тим, що об'ємний вміст порошку або здрібненої стружки бабіту у складі формувальної суміші складає 25….50 %.

4. Спосіб формування порошкового покриття на поверхні сталевого виробу, який відрізняється тим, що для забезпечення певної якості виробу слід застосовувати прес-форму з термічно необробленого графіту.

Текст

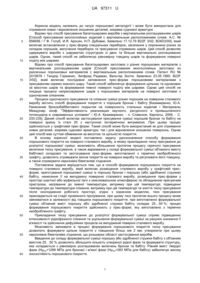

Реферат: UA 97311 U UA 97311 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі порошкової металургії і може бути використана для отримання нових і відновлення зношених деталей, зокрема суднової арматури. Відомо про спосіб пресування багатошарових виробів з вертикальним розташуванням шарів [Способ прессования многослойных изделий с вертикальным расположением слоев. А.С. № 856656 / Г.Ф. Голуб, И.Я. Аросин, Н.П. Дубовик; Заявлено 17.12.79 B22F 3/02; B24D3/00], який включає встановлення у прес-форму спеціальних переборок, засипання у порожнини різних за складом порошків, вилучення переборок та пресування отриманих шарів. Цей спосіб дозволяє одержувати вироби з шаруватою структурою із двох та більше вертикально розташованих шарів. Однак, такий спосіб не забезпечує рівномірну товщину шарів та формування поверхні поділу між шарами. Відомо про спосіб пресування багатошарових заготовок з різних порошкових матеріалів з вертикальним розташуванням шарів [Способ прессования многослойных заготовок из различных порошковых материалов с вертикальным расположением слоев. Патент RU № 2010676 / Теодор Горманис, Зигфрид Радеван, Вальтер Золти; Заявлено 23.05.1990: B22F 3/02], який включає послідовне заповнення прес-форми порошковими матеріалами з пресуванням окремо кожного шару. Такий спосіб забезпечує формування щільних та однакових за висотою шарів та формування певної поверхні поділу між шарами. Однак цей спосіб не поєднує процеси напресовування шарів з порошкових матеріалів на поверхні заготовки з одночасним спіканням. Процеси одночасного пресування та спікання суміші різних порошків на поверхню сталевого виробу містить спосіб формування покриття з порошків бронзи і бабіту [Казимиренко, Ю.А. Нанесение бронзобаббитового покрытия на поверхность стальных изделий / Материалы Междунар. конф. "Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях" / Ю.А. Казимиренко. - п. Славское, Карпаты, 2006. - С. 233-235]. Даний спосіб включає застосування пресування суміші порошків бронзи та бабіту на поверхні зразку із сталі 20 з наступною ізотермічною витримкою. При цьому процес здійснюється у графітовій прес-формі. Такий спосіб може бути використаний як для отримання нових деталей, зокрема суднової арматури, так і для відновлення зношених поверхонь. Однак цей спосіб має суттєві обмеження за висотою та щільністю покриття. В основу корисної моделі поставлено задачу удосконалення способу формування порошкового покриття на поверхні сталевого виробу, в якому прикладання тиску пресування до розігрітої порошкової суміші, можливість збільшення протягом процесу гарячого пресування величини тиску пресування, а також варіювання у складі формувальної суміші об'ємного вмісту бабітової складової та застосування прес-форми, виготовленої з термічно необробленого графіту, дозволить отримувати якісне покриття на поверхні виробу та регулювати його товщину, а також отримувати нерознімні біметалеві з'єднання. Поставлена задача вирішується тим, що в способі формування порошкового покриття на поверхні сталевого виробу, який включає розміщення сталевого виробу у графітовій пресформі, приготування порошкової суміші із порошку бронзи і порошку (або здрібненої стружки) бабіту, нанесення її на вилуджену поверхню сталевого виробу, розміщення прес-форми у просторі шахтної або муфельної печі з окислювальною атмосферою та обладнаною пресуючим пристроєм, нагрівання до певної температури, витримку при цій температурі, підвищенні температури до температури спікання, витримку при цій температурі та зняття тиску пресування після охолодження робочого просторі, згідно з корисною моделлю, тиск пресування прикладається на стадії проміжного прогрівання, при цьому тиск протягом всього процесу може змінюватися в залежності від товщини порошкового покриття; при виготовленні формувальної суміші об'ємний вміст порошку або здрібненої стружки бабіту складає 25…50 %; процес формування порошкового покриття здійснюють у прес-формі, яку виготовлено з термічно необробленого графіту. Прикладання тиску пресування до розігрітої формувальної суміші сприяє підвищенню інтенсивності рідкофазного спікання та ущільнення формувальної суміші за рахунок зниження її в'язкості та здійснення дифузійних процесів на вилудженій поверхні сталевого виробу. Можливість змінювати в процесі формування порошкового покриття тиску пресування дозволить формувати щільне покриття з товщиною більш ніж 2 мм, утворюючи при цьому нерознімне біметалеве з'єднання, що розширює області застосування виробів. Введення до складу формувальної суміші порошку або здрібненої стружки бабіту з об'ємним вмістом 25…50 % дозволить збільшити кількість утвореної рідкої фази та формувати структуру, яка складається з рівномірно розташованих включень бронзи та бабіту. Рівний вміст твердої фази (Hμ20=1288 МПа для бронзи) і м'якої фази (Нμ20=383 МПа для бабіту) забезпечує високу зносостійкість порошкового покриття. 1 UA 97311 U 5 10 15 20 25 30 35 40 45 50 55 Застосування прес-форми, виготовленої з графіту, наприклад марки МПГ-6, за допомогою механічної обробки без піддавання наступній термічній обробці, дозволяє утворити у середині прес-форми спеціальну атмосферу СО2, що дозволяє здійснювати процес формування покриття, застосовуючи відносно низькі температури та муфельні або шахтні печі з окислювальною атмосферою, що значно скорочує енергетичні витрати. Готують формувальну суміш, яка складається з порошку бронзи, наприклад марки Пр-БрАМц9-2 (дисперсністю 40…80 мкм) та порошку бабіту, наприклад марки Пр-Б83 (дисперсністю 30…80 мкм) або здрібненої до дисперсності 60…120 мкм стружки бабіту. У графітову пресформу містять сталевий виріб, виготовлений, наприклад, із сталі 20. На вилуджену поверхню виробу, засипають формувальну суміш, зверху розташовуючи пуансон графітової прес-форми. Прес-форму розташовують у робочому просторі шахтної або муфельної печі, обладнаної пресуючим пристроєм. При досягненні температури у печі 70…90 °С за допомогою пресуючого пристрою прикладають тиск, який протягом всього процесу формування порошкового покриття на поверхні сталевого виробу, можна змінювати від (наприклад від 0,7 до 2,5 МПа), отримуючи міцне (σотр=60 МПа) біметалеве з'єднання з товщиною шару бронзобабітового покриття 2…40 мм. На стадії проміжного прогрівання заготовку витримують певний час (наприклад 40 хв) у залежності від геометричних розмірів. Протягом проміжного прогрівання формувальна суміш рівномірно прогрівається, ущільнюється, в'язкість її знижується. Потім підвищують температуру робочого простору печі до 450…490 °С, при якій здійснюють ізотермічну витримку (наприклад 10…40 хв) в залежності від геометричних розмірів. Протягом стадій підйому температури та ізотермічної витримки одночасно відбуваються наступні процеси: пресування та спікання формувальної суміші із бронзи та бабіту, дифузійні процеси у вилудженому шарі, під дією яких формується міцне зчеплення бронзобабітового покриття зі сталевою основою виробу. За результатами мікроструктурних та рентгеноструктурних досліджень визначено, що структура сформованого на зразку із сталі 20 порошкового покриття складається із рівномірно розташованих включень бронзи (Нμ 20=1288 МПа) та м'яких включень бабіту (Нμ 20=383 МПа), що обумовлює підвищену зносостійкість виробу. Формування щільного покриття (щільність ρ=7600 3 кг/м , остаточна пористість 4-5 %) на поверхні сталевої заготовки супроводжується усадкою, величина якої складає 50-55 %. На кресленні наведено експериментально одержані кінетичні криві усадки при температурах ізотермічної витримки 550 °С (крива 1) та 450 °С (крива 2). Усадочні процеси при формуванні порошкового покриття починаються при температурах 70…90 °С, яку можна вибрати за температуру проміжного прогрівання формувальної суміші. По досягненні температури 240…250 °С, що відповідає температурі початку розплавлення бабіту, швидкість усадки досягає максимального значення - 4…8 мм/хв., потім усадочні процеси поступово уповільнюються, швидкість усадки зменшується до 0,05…0,02 мм/хв. За аналізом кінетичних кривих усадки, що наведені на кресленні видно, що інтенсивність процесів при температурах 450 °С і 550 °С мало чим відрізняється, що свідчить про неефективність подальшого підйому температури ізотермічної витримки. Використання способу, що пропонується, є ефективним як для одержання нових деталей суднової арматури (клапанів, фланців, втулок тощо), так й для виконання ремонтних робіт та відновлення. Застосування цього способу дозволить на відміну від інших способів відновлення, зокрема газотермічного напилення, скоротити енергоємність процесу виготовлення та ремонту одиничних малогабаритних виробів на 55 %, знижуючи собівартість виробу на 25 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб формування порошкового покриття на поверхні сталевого виробу, який включає розміщення сталевого виробу у графітовій прес-формі, приготування формувальної суміші із порошку бронзи та порошку або здрібненої стружки бабіту, нанесення формувальної суміші на вилуджену поверхню сталевого виробу, розміщення прес-форми у просторі шахтної або муфельної печі з окислювальною атмосферою та обладнаною пресуючим пристроєм, нагрівання її до певної температури, витримку при цій температурі, підвищення температури до температури спікання, витримку при цій температурі та зняття тиску пресування після повного охолодження робочого простору печі, який відрізняється тим, що тиск пресування прикладається на стадії проміжного прогрівання. 2. Спосіб формування порошкового покриття на поверхні сталевого виробу за п. 1, який відрізняється тим, що тиск пресування протягом процесу можна змінювати в залежності від вимог до щільності та товщини шару покриття. 2 UA 97311 U 5 3. Спосіб формування порошкового покриття на поверхні сталевого виробу за п. 1, який відрізняється тим, що об'ємний вміст порошку або здрібненої стружки бабіту у складі формувальної суміші складає 25….50 %. 4. Спосіб формування порошкового покриття на поверхні сталевого виробу, який відрізняється тим, що для забезпечення певної якості виробу слід застосовувати прес-форму з термічно необробленого графіту. Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22F 3/14

Мітки: формування, покриття, виробу, поверхні, сталевого, порошкового, спосіб

Код посилання

<a href="https://ua.patents.su/5-97311-sposib-formuvannya-poroshkovogo-pokrittya-na-poverkhni-stalevogo-virobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування порошкового покриття на поверхні сталевого виробу</a>

Попередній патент: Напій безалкогольний “журавлина полісся”

Наступний патент: Робочий орган верстата для розколювання деревини

Випадковий патент: Футеровка головного жолобу доменної печі