Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів

Номер патенту: 98189

Опубліковано: 27.04.2015

Автори: Возіянов Віктор Степанович, Клюєв Едуард Сергійович, Булат Анатолій Федорович

Формула / Реферат

1. Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів, який включає технологічні процеси по переробці вуглевмісних матеріалів при тепловій дії на них з відокремленням газової фази, який відрізняється тим, що переробку матеріалів, які містять вугільний шлам, сапропелітове вугілля та їх суміші, проводять з урахуванням вагового речовинного складу та температурного режиму від 700 до 900 °C, а питомий вихід газової фази розраховують за формулою

Vn=0,3922·t-131,02,

де Vn - питомий вихід газової фази, м3/т;

t - температура нагрівання, °C.

2. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 2:1, отримують найбільший вихід синтез-газу із загальної кількості газової фази.

3. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 1:1, отримують найбільший вихід водню із загальної кількості газової фази.

4. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на вугільний шлам отримують найбільший вихід метану із загальної кількості газової фази.

Текст

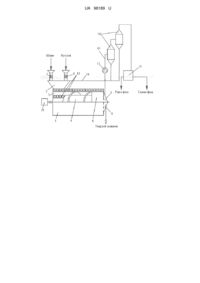

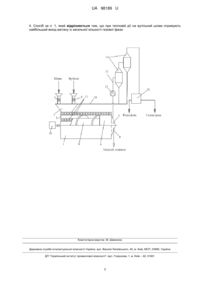

Реферат: Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів включає технологічні процеси по переробці вуглевмісних матеріалів при тепловій дії на них, з відокремленням газової фази. Переробку матеріалів, які містять вугільний шлам, сапропелітове вугілля та їх суміші, проводять з урахуванням вагового речовинного складу та температурного режиму від 700 до 900 °C, а питомий вихід газової фази розраховують за формулою. UA 98189 U (12) UA 98189 U UA 98189 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до гірничої галузі та енергетики і може бути використана при термічній переробці некондиційного вугілля та вугільних шламів для отримання промислових газів. У процесі вугледобування утворюється значна кількість сировини, яка відрізняється від якісного вугілля низькою теплотворною здатністю та високою зольністю. Ця сировина не придатна для використання в енергетиці та коксохімії. За прогнозними оцінками запаси в Україні такої некондиційної групи вугілля становить 22,2 млрд. т. Крім того, поблизу вуглезбагачувальних фабрик накопичено величезні обсяги шламових відходів в кількості від 117 до 150 млн. т., які повторно не використовуються, займають значні площі орних земель, створюють ерозію ґрунту, забруднюють атмосферне повітря, підземні та поверхневі води. Разом з тим, за умови спільної переробки некондиційного вугілля та вугільного шламу, можна отримати синтез-газ та інші види технологічних газів, що забезпечать окремі підприємства необхідними об'ємами газоподібного палива. Відомий спосіб термічної переробки твердого палива [1], який включає попереднє змішування подрібненого палива з окисником та подальшу газифікацію його шляхом подачі у зону електричної дуги з таким розрахунком, щоб вектор швидкості суміші мав складову, паралельну осі дуги. В якості окисника у даному способі використовують водяний пар та кисень у співвідношенні водяний пар 15-45 %, кисень 55-85 %. Недоліком цього способу є те, як окисник використовують кисень, що насичує отриманий синтез-газ вуглекислим газом, а для одержання і зберігання кисню необхідне спеціальне обладнання. Все це призводе до додаткових енергетичних та матеріальних витрат, так як синтез-газ потрібно очищати, а отриманий кисень необхідно накопичувати та зберігати, очевидно, в рідкому стані. Найбільш близьким по технічній сумісності і результату, що досягається, (найближчий аналог), є спосіб термічної переробки побутових та промислових відходів [2], який включає завантаження відходів через дозатор, запуск газогенератора, який підігріває гарячим повітрям від теплоенергонагрівачів відходи, що переміщуються по замкненому контуру, подачу зольних відходів і шлаків у камеру розвантаження через колосникову решітку, яка обертається. Недоліком цього способу є те, що виділені горючі гази при переробці відходів спалюють у замкненому циклі і не використовують для забезпечення потреби других об'єктів промисловості. В основу корисної моделі поставлена задача удосконалення способу термічної переробки некондиційного вугілля та вугільних шламів, у якому технологічні процеси переробки проводять з виділенням необхідної газової фази, з урахуванням вагового речовинного складу вуглевмісних матеріалів та температурного режиму, що забезпечить окремі підприємства необхідними об'ємами газоподібного палива, і, як наслідок, покращить екологію навколишнього середовища, за рахунок ліквідації об'ємів накопиченого забалансового палива у вигляді некондиційного вугілля та вугільного шламу. Поставлена задача вирішується за рахунок того, що у способі термічної переробки вуглевмісних матеріалів для отримання промислових газів, який включає технологічні процеси по переробці вуглевмісних матеріалів при тепловій дії на них, з виділенням газової фази, згідно корисної моделі, переробку матеріалів, що містять вугільний шлам, сапропелітове вугілля, та їх суміші, проводять з урахуванням вагового речовинного складу та температурного режиму від 700 до 900 °C, а питомий вихід газової фази розраховують за формулою: Vn=0,3922·t-131,02, де 3 Vn - питомий вихід газової фази, м /т; t – температура нагрівання, °C, причому, при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 2:1, отримують найбільший вихід синтез-газу із загальної кількості газової фази, а при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 1:1, отримують найбільший вихід водню із загальної кількості газової фази, а при тепловій дії на вугільний шлам отримують найбільший вихід метану із загальної кількості газової фази. Переробка матеріалів, таких як вугільний шлам, сапропелітове вугілля, та їх суміші з урахуванням вагового речовинного складу та температурного режиму від 700 до 900 °C у піролізному пристрої, дозволяє забезпечити отримання необхідного промислового газу з мінімальними питомими енергетичними витратами і, як наслідок, значно поліпшити екологічну ситуацію за рахунок зменшення викидів у навколишнє середовище відходів переробки твердого палива, а також ліквідації об'ємів накопиченого забалансового палива у вигляді некондиційного вугілля та вугільного шламу. При тепловій дії на суміш сапропеліту і шламу в температурному режимі від 700 до 900 °C, взятих у ваговому співвідношенні 2:1, отримують синтез-газ у кількості ~ 60 % від питомого виходу газової фази, при цьому питомі енергетичні витрати складають ~ 2700 кВт·год./т. 1 UA 98189 U 5 10 15 20 25 30 35 40 При тепловій дії на суміш сапропеліту і шламу в температурному режимі від 700 до 900 °C, взятих у ваговому співвідношенні 1:1, отримують водень у кількості ~ 47 % від питомого виходу газової фази, при цьому питомі енергетичні витрати складають ~ 2800 кВт·год./т. При тепловій дії на вугільний шлам в температурному режимі від 700 до 900 °C, отримують метан у кількості ~ 30 % від питомого виходу газової фази, при цьому питомі енергетичні витрати складають ~ 2500 кВт·год./т. Суть корисної моделі пояснюється кресленням, де показана схема розміщення обладнання при реалізації способу термічної переробки вуглевмісних матеріалів для отримання промислових газів. Обладнання для здійснення способу містить в собі корпус реактора 1, завантажувальний пристрій 2 з дозаторами 3, 4 для шламу та вугілля, транспортну камеру 5, піролізну камеру 6, газову камеру 7, поворотний люк 8, шнек 9 з внутрішньою порожниною, з'єднаний з двигуном 10, термічні блоки 11, насос 12, газову магістраль 13, циклони 14, камеру охолодження 15, магістраль 16 для відведення твердих домішок. Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів здійснюють наступним чином. Перед завантаженням вуглевмісних матеріалів у реактор 1 відрегульовують завантажувальний пристрій 2 на визначене вагове співвідношення суміші сапропеліту та вугільного шламу за рахунок дозаторів 3, 4, залежно від кінцевої газової фази, необхідної для отримання синтез-газу, водню чи метану. Суміш надходить у транспортну камеру 5 і шнеком 9 переміщується у піролізну камеру 6. У процесі переміщення суміш зазнає теплової дії від термічних блоків 11, які розміщені зовні корпусу реактора 1 та всередині шнеку 9, завдяки чого суміш швидко нагрівається і у піролізній камері 6, де температурний режим доходить до 900 °C, відбувається процес піролізу суміші з виділенням газової фази у газову камеру 7. З камери 7 газова фаза подається насосом 12 по газовій магістралі 13 у циклони 14, де очищується від твердих домішок, які потім надходять по магістралі 16 у завантажувальний пристрій 2, попередньо підігріваючи вуглевмісні матеріали термічної переробки, а газова фаза з циклонів 14 надходить до камери охолодження 15, звідки відбирається для подальшої переробки для одержання кінцевого газу - синтез-газу, водню чи метану. Усі процеси термічної переробки вуглевмісних матеріалів здійснюють в автоматичному режимі, при цьому матеріал у піролізній камері 6 ущільнюється під дією шнека 9 і при досяганні певного тиску, поворотний люк 8 відкривається, звільнюючи камеру 6 від шлакових залишків піролізного процесу і цикл повторюється. Використання такого способу дозволить істотно підвищити якість процесу спільної переробки некондиційного вугілля та вугільних шламів, знизити енергетичні витрати, отримати синтез-газ, водень та метан, що забезпечить окремі підприємства необхідними об'ємами газоподібного палива, і, як наслідок, покращити екологію навколишнього середовища, за рахунок ліквідації об'ємів накопиченого забалансового палива у вигляді некондиційного вугілля та вугільного шламу. Джерела інформації: 1. Пат. 2491490 Франція, МПК С10J 3/46, опубл. 09.04.82. 2. Пат. 2283987 РФ, МПК F23G 5/27, Бюл. № 26, 2006. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 1. Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів, який включає технологічні процеси по переробці вуглевмісних матеріалів при тепловій дії на них з відокремленням газової фази, який відрізняється тим, що переробку матеріалів, які містять вугільний шлам, сапропелітове вугілля та їх суміші, проводять з урахуванням вагового речовинного складу та температурного режиму від 700 до 900 °C, а питомий вихід газової фази розраховують за формулою: Vn=0,3922·t-131,02, 3 де Vn - питомий вихід газової фази, м /т; t - температура нагрівання, °C. 2. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 2:1, отримують найбільший вихід синтез-газу із загальної кількості газової фази. 3. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на суміш сапропеліту і шламу, взятих у ваговому співвідношенні 1:1, отримують найбільший вихід водню із загальної кількості газової фази. 2 UA 98189 U 4. Спосіб за п. 1, який відрізняється тим, що при тепловій дії на вугільний шлам отримують найбільший вихід метану із загальної кількості газової фази. Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBulat Anatolii Fedorovych, Vozianov Viktor Stepanovych, Kliuiev Eduard Serhiiovych

Автори російськоюБулат Анатолий Федорович, Возиянов Виктор Степанович, Клюев Эдуард Сергеевич

МПК / Мітки

МПК: F23G 5/027, C10J 3/46, F23C 3/00

Мітки: матеріалів, спосіб, переробки, газів, вуглевмісних, термічної, промислових, отримання

Код посилання

<a href="https://ua.patents.su/5-98189-sposib-termichno-pererobki-vuglevmisnikh-materialiv-dlya-otrimannya-promislovikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної переробки вуглевмісних матеріалів для отримання промислових газів</a>

Попередній патент: Пристрій для термічної переробки вуглевмісних матеріалів

Наступний патент: Захисний екран корпусу броньованого автомобіля від кумулятивних реактивних гранат та куль

Випадковий патент: Спосіб одержання практично безпилового гранулята з тетрагідро-3,5-диметил-1,3,5-тіадіазин-2-тіону, практично безпиловий гранулят та спосіб знезаражування грунту