Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин

Номер патенту: 98918

Опубліковано: 12.05.2015

Автори: Гавріш Анатолій Павлович, Киричок Петро Олексійович, Мельник Олена Олексіївна, Віцюк Юлія Юріївна, Фіранський Володимир Борисович, Роїк Тетяна Анатоліївна

Формула / Реферат

Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин дрібнозернистими шліфувальними інструментами із застосуванням мастильно-охолоджуючої рідини (МОР), який відрізняється тим, що оброблення поверхонь отворів деталей тертя здійснюють шліфувальними кругами на основі синтетичних алмазів (АС), зернистістю 14-50 мкм, на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35 - 40 м/хв., швидкість обертання алмазного (АС) кругу - 40 - 55 м/с, швидкість поздовжнього переміщення інструменту вздовж осі отвору поверхні оброблення 1,5 - 3,5 м/хв., глибина різання - 5 - 20 мкм.

Текст

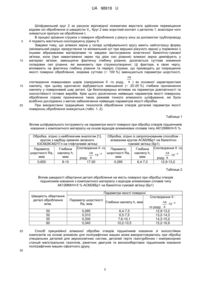

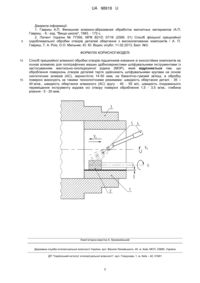

Реферат: Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин дрібнозернистими шліфувальними інструментами із застосуванням мастильно-охолоджуючої рідини (МОР). Оброблення поверхонь отворів деталей тертя здійснюють шліфувальними кругами на основі синтетичних алмазів (АС), зернистістю 14-50 мкм, на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35 - 40 м/хв., швидкість обертання алмазного (АС) кругу - 40 - 55 м/с, швидкість поздовжнього переміщення інструменту вздовж осі отвору поверхні оброблення 1,5 - 3,5 м/хв., глибина різання - 5 - 20 мкм. UA 98918 U (12) UA 98918 U UA 98918 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі технології машинобудування, зокрема до способів прецизійних оздоблювальних методів обробки поверхонь отворів деталей тертя зі зносостійких композитних матеріалів на основі відходів алюмінієвих сплавів, що належать до класу важкооброблюваних сплавів зі спеціальними властивостями, наприклад деталей аерокосмічної техніки, газотурбінних систем, компресорних станцій магістральних трансєвропейських газогонів та деталей тертя (підшипники ковзання, вкладні, сегменти) високошвидкісних поліграфічних машин офсетного друку, що працюють в умовах тертя при жорстких режимах експлуатації (температура до 100-150 °C, тиск 1,5-5,0 МПа при швидкості обертання до 500 об/хв., тиск 1,04,0 МПа). Відомий спосіб тонкого абразивного шліфування важкооброблюваних високолегованих матеріалів пермалоєвого (типу 81НМТ) та алфенолового (типу 16ЮИХ) класів, при застосуванні якого використовують дрібнозернисті абразивні інструменти з карбіду кремнію зеленого (63 С), зернистістю 10-14 мкм на еластичній гліфталевій зв'язці (Гл), а оброблення поверхонь здійснюють, призначаючи надтонкі оздоблювальні режими різання [1]. Недоліком такого способу є те, що при зрізанні тонких стружок з невеликим їх перерізом при обробці в'язких матеріалів з підвищеною твердістю і ударною в'язкістю, якими є композиційні матеріали на основі алюмінієвих типу АК12ММгН, АК8МЗч та інші, відбувається миттєве окиснення субмікронних часток елементів стружки, налипання їх до ріжучої кромки абразивного зерна з карбіду кремнію зеленого (63С), що змінює умови різання у зоні оброблення, зокрема веде до суттєвого збільшення радіусу заокруглення та кута різання при вершині поодинокого зерна, що обумовлює передчасну втрату ріжучої здатності абразивного кругу, веде до інтенсифікації його засалювання і стає причиною суттєвого зниження параметрів якості поверхні оброблення деталі з відповідним зниженням показників її зносостійкості. Найбільш близьким аналогом до пропонованого способу є спосіб фінішної прецизійної оздоблювальної обробки отворів деталей оброблення з високолегованих композитів. Недоліком такого способу є те, що при його застосуванні не досягають параметрів шорсткості поверхні оброблення Ra, які менші за значення 0,600-0,650 мкм та глибини наклепу (дефектного шару деталі) меншого, ніж 8-10 мкм, що не забезпечує підвищення зносостійкості та довговічності деталей тертя поліграфічних машин [2]. В основу корисної моделі поставлено задачу підвищення якості поверхонь обробки отворів підшипників ковзання зі зносостійких композитних матеріалів на основі алюмінію шляхом зрізання тонких стружок ріжучими зернами інструменту за рахунок зниження складових сил різання у зоні обробки та завдяки зменшенню тертя зерен інструменту по поверхні оброблення. При цьому застосовується мастильно-охолоджуюча рідина (МОР). Поставлена задача вирішується тим, що у запропонованому способі обробки отворів підшипників ковзання зі зносостійких композитів на базі алюмінію для поліграфічних машин дрібнозернистими шліфувальними інструментами оброблювальна деталь обертається навколо своєї осі зі зрізанням стружок з поверхні отвору інструментом, при одночасному обертанні інструменту навколо осі, паралельній осі отвору деталі, з жорстким контактуванням інструменту з поверхнею обертання, при цьому його переміщення відбувається вздовж осі деталі при застосуванні мастильно-охолоджуючої рідини, а для оброблення як шліфувальний інструмент використовують круги на основі алмазу синтетичного (АС), зернистістю 14-50 мкм, на бакелітногумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання алмазного кругу - 40-55 м/с, швидкість поздовжнього переміщення інструменту вздовж осі отвору поверхні оброблення - 1,5-3,5 м/хв., глибина різання - 5-20 мкм. Спосіб здійснюється наступним чином. Деталь з оброблюваним отвором затискають у пристрої верстату. Інструмент у вигляді алмазного кругу з синтетичного алмазу (АС) зернистістю 14-50 мкм на бакелітно-гумовій зв'язці розміщують у отворі деталі так, щоб вісь обертання кругу була паралельна осі обертання деталі. Одночасно алмазні зерна входять у робочий контакт з поверхнею оброблення, а інструменту надають переміщення вздовж осі деталі, при цьому в зону зняття стружки подають мастильно-охолоджуючу рідину (МОР). Спосіб реалізується наведеною схемою. Деталь 1 з отвором затискається у пристрої 3 верстата прецизійної точності і обертається зі швидкістю Vд. Шліфувальний круг 2 з відповідною оправкою розташовується в отворі деталі і обертається зі швидкістю Vi. 1 UA 98918 U 5 10 15 20 Шліфувальний круг 2 за рахунок відповідної кінематики верстата здійснює переміщення вздовж осі оброблення зі швидкістю Vn. Круг 2 має жорсткий контакт з деталлю 1, внаслідок чого знімається припуск на оброблення t. В процесі зрізання стружок з поверхні оброблення у ріжучу зону за допомогою трубопроводу 4 подають мастильно-охолоджуючу рідину 5. Завдяки тому, що алмазні зерна у складі шліфувального кругу мають найгострішу форму (мінімальний радіус заокруглення та мінімальний кут при вершині ріжучого зерна) у порівнянні з іншими абразивними матеріалами та завдяки застосуванню еластичної бакелітно-гумової зв'язки, коли (при навантаженні зерен під дією сил різання) алмазні зерна демпфують у матеріал зв'язки, зменшуючи фактичну глибину різання, досягається суттєве зниження складових сил різання, які виникають при стружкоутворенні. Ці фактори, в свою чергу, впливають на фактичну глибину різання та переріз стружки, що призводить до покращення якості поверхні оброблення, зокрема суттєво (~ 100 %) зменшуються параметри шорсткості, a спотворення поверхневих шарів (напруження II -го роду, a ) як основної характеристики наклепу, при цьому одночасно відбувається зменшення (~ 20-25 %) глибини проникнення наклепу у поверхневий шар деталі. Це безпосередньо впливає на параметри довговічності та зносостійкості готових виробів. Крім цього досягненню найвищих параметрів якості поверхонь оброблення сприяє призначення таких режимів тонкого алмазного шліфування, які були всебічно дослідженні з метою забезпечення найвищих параметрів якості обробки. При використанні традиційних технологій оброблення отворів деталей параметри якості поверхонь оброблення знижуються (табл. 1, 2). Таблиця 1 Вплив шліфувального інструменту на параметри якості поверхні при обробці отворів підшипників ковзання з композитного матеріалу на основі відходів алюмінієвих сплавів типу АК12ММгН+5 % Обробка, згідно з найближчим аналогом [1], Обробка, згідно із запропонованим способом кругом з карбіду кремнію зеленого алмазним кругом АСМ28Бр1 на бакелітно63СМ28СМ21Гл на гліфталевій зв'язці гумовій зв'язці (Бр1) Спотворення II -го Параметр Глибина Параметр Глибина Спотворення II -го a a шорсткості Ra, наклепу h, шорсткості Ra, наклепу h, 10 4 10 4 мкм мкм мкм мкм a a роду роду 0,650 8-10 17-20 0,295 6,4-7,3 12,9-13,2 Таблиця 2 Вплив швидкості обертання деталі оброблення на якість поверхні при обробці отворів підшипників ковзання з композитного матеріалу з відходів алюмінієвих сплавів типу АК12ММгН+5 % АСМ28Бр1 на бакелітно-гумовій зв'язці (Бр1) Швидкість обертання деталі оброблення м/хв. 50 52 55 60 25 Параметри якості поверхні Параметр шорсткості Глибина наклепу h, мкм Ra, мкм 0,295 0,310 0,330 0,340 6,4-7,3 6,5-7,5 7,6-10,1 10,2-10,5 Спотворення II a 10 4 го роду a 12,9-13,2 13,2-14,3 14,3-15,2 15,2-16,9 Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин може використовуватись при обробці спеціальних деталей для аерокосмічних систем, деталей тертя газотурбінних і компресорних станцій магістральних газогонів, ракетних двигунів та високообертових підшипників ковзання поліграфічних машин офсетного друку. 30 2 UA 98918 U 5 Джерела інформації: 1. Гавриш А.П. Финишная алмазно-абразивная обработка магнитных материалов /А.П. Гавриш. - К.: изд. "Вища школа", 1983. - 172 с. 2. Патент України № 77356, МПК В21D 37/16 (2006. 01) Спосіб фінішної прецезійної оздоблювальної обробки отворів деталей обертання з високолегованих композитів / А. П. Гавриш, Т. А. Роїк, О.О. Мельник, Ю. Ю. Віцюк; опубл. 11.02.2013, Бюл. №3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин дрібнозернистими шліфувальними інструментами із застосуванням мастильно-охолоджуючої рідини (МОР), який відрізняється тим, що оброблення поверхонь отворів деталей тертя здійснюють шліфувальними кругами на основі синтетичних алмазів (АС), зернистістю 14-50 мкм, на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35 – 40 м/хв., швидкість обертання алмазного (АС) кругу - 40 - 55 м/с, швидкість поздовжнього переміщення інструменту вздовж осі отвору поверхні оброблення 1,5 - 3,5 м/хв., глибина різання - 5 - 20 мкм. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюHavrysh Anatolii Pavlovych, Roik Tetiana Anatolivna, Киричок Петр Алексеевич, Melnyk Olena Oleksiivna, Firanskyi Volodymyr Borysovych, Vitsiuk Yulia Yuriivna

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Киричок Петр Алексеевич, Мельник Елена Алексеевна, Фиранский Владимир Борисович, Вицюк Юлия Юрьевна

МПК / Мітки

МПК: B24B 1/00, B24B 55/00

Мітки: поліграфічних, ковзання, отворів, композитів, зносостійких, підшипників, алюмінію, прецизійної, обробки, спосіб, основі, машин, алмазної

Код посилання

<a href="https://ua.patents.su/5-98918-sposib-precizijjno-almazno-obrobki-otvoriv-pidshipnikiv-kovzannya-zi-znosostijjkikh-kompozitiv-na-osnovi-alyuminiyu-dlya-poligrafichnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб прецизійної алмазної обробки отворів підшипників ковзання зі зносостійких композитів на основі алюмінію для поліграфічних машин</a>

Попередній патент: 2-гідроксіетиламоній 2-((4-аміно-5-(4-нітрофеніл)-1,2,4-триазол-3-іл)тіо)ацетат, що виявляє діуретичну активність

Наступний патент: 4-етил-3-(феноксиметил)-5-((2-((5-феноксиметил)-4-феніл-4н-1,2,4-триазол-3-іл)тіо)етил)тіо)-4н-1,2,4-триазол, що виявляє діуретичну активність

Випадковий патент: Пристрій для уточнення місця електричного пробою ізоляції кабеля