Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки

Номер патенту: 93251

Опубліковано: 25.09.2014

Автори: Роїк Тетяна Анатоліївна, Віцюк Юлія Юріївна, Гавріш Анатолій Павлович, Киричок Петро Олексійович, Гавриш Олег Анатолійович

Формула / Реферат

Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки, в якому оброблювана деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі з жорстким контактуванням інструмента з поверхнею обертання, переміщенням інструмента вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент використовують круги з боразону на базі кубічного нітриду бору (боразон В) зернистістю 14-50 мкм на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання боразонового кругу - 50-55 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення 0,5-3,5 м/хв., глибина різання - 5-20 мкм.

Текст

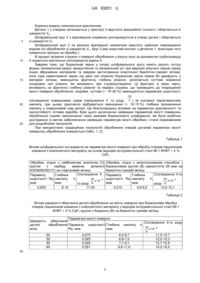

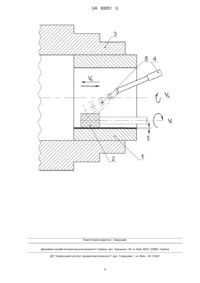

Реферат: Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки, при якому оброблювана деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі. Переміщенням інструмента здійснюють вздовж осі деталі із застосуванням мастильно-охолоджуючої рідини. Як шліфувальний інструмент використовують круги з боразону на базі кубічного нітриду бору зернистістю 14-50 мкм на бакелітно-гумовій зв'язці. Обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі 35-40 м/хв., швидкість обертання боразонового кругу - 50-55 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення 0,5-3,5 м/хв., глибина різання - 5-20 мкм. UA 93251 U (12) UA 93251 U UA 93251 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, зокрема до способів високоточних оздоблювальних методів обробки поверхонь отворів деталей тертя з високо легованих композитних матеріалів на основі відходів швидкорізальних інструментальних сталей, що належать до класу важкооброблюваних сплавів зі спеціальними властивостями, наприклад деталей аерокосмічної техніки, газотурбінних систем, компресорних станцій магістральних трансєвропейських газогонів та деталей тертя (підшипники ковзання, вкладні, сегменти) високошвидкісних поліграфічних машин офсетного друку, що працюють в умовах тертя при жорстких режимах експлуатації (температура до 700 °C, тиск 5,0-8,0 МПа або швидкості обертання до 800 об/хв., тиск 2,0-4,0 МПа). Високоточне фінішне оброблення вказаних важкооброблюваних композитних сплавів відомими [1] технологічними методами не забезпечує виконання необхідних технічних вимог до якості поверхонь таких деталей, які піддаються при роботі інтенсивним експлуатаційним навантаженням, що впливає на техніко-економічні показники спеціальної техніки, зокрема на параметри надійності (зносостійкість, довговічність, ремонтоздатність). Ці показники залежать від параметрів якості поверхонь оброблення деталей вказаної техніки (шорсткість, величина та глибина наклепу, величина та знак залишкових напружень поверхневої зони). Відомим аналогом є спосіб тонкого абразивного шліфування важкооброблюваних високолегованих матеріалів пермалоєвого (типу 81НМТ) та алфенолового (типу 16ЮИХ) класів, при застосуванні якого використовують дрібнозернисті абразивні інструменти з карбіду кремнію зеленого (63С), зернистістю 10-14 мкм на еластичній гліфталевій зв'язці (Гл), а оброблення поверхонь здійснюють, призначаючи надтонкі оздоблювальні режими різання [1]. Недоліком аналога є те, що при зрізанні тонких стружок з невеликим їх перерізом при обробці в'язких матеріалів з підвищеною твердістю і ударною в'язкістю, якими є композиційні матеріали на основі відходів інструментальних сталей типу 86 × 6НФТ + 5 % CaF2, відбувається швидке засалювання ріжучої поверхні абразивного кругу, передчасна втрата його вихідної ріжучої здатності та зниження параметрів шорсткості поверхні оброблення з відповідним зниженням показників зносостійкості деталі. Відомим аналогом є спосіб оброблення поверхонь композитних деталей абразивними інструментами з карбіду кремнію зеленого 63СМ14СМ2Гл з застосуванням тонких режимів різання та інтенсивним застосуванням для обробки мастильно-охолоджувальної рідини (МОР) [2]. Недоліком аналога є те, що в результаті його застосування на практиці не вдається отримати параметрів шорсткості поверхні оброблення Ra менші, ніж значення 0,500-0,450 мкм та глибини наклепу (дефектного шару деталі) меншого, ніж 5-7 мкм, що стримує покращення зносостійкості та довговічності деталей тертя поліграфічних машин. В основу корисної моделі поставлена задача підвищення якості поверхонь обробки отворів підшипників ковзання з високолегованих важкооброблюваних композитних матеріалів шляхом зрізання тонких стружок ріжучими зернами інструмента за рахунок суттєвого зниження складових сил різання у зоні обробки завдяки зменшенню тертя зерен інструмента по поверхні оброблення. При цьому застосовується мастильно-охолоджуюча рідина (МОР). Поставлена задача вирішується тим, що у запропонованому способі прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки оброблювана деталь обертається навколо своєї осі з одночасним зрізанням стружок з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі, з жорстким контактуванням інструмента з поверхнею обертання, переміщенням його вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, згідно з корисною моделлю, як шліфувальний інструмент використовують круги з боразону на базі кубічного нітриду бору (боразон В) зернистістю 14-50 мкм на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання боразонового кругу - 50-55 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення - 0,5-3,5 м/хв., глибина різання - 5-20 мкм. Корисна модель здійснюється наступним чином. Підшипник ковзання з оброблюваним отвором затискають у пристрої верстату. Інструмент у вигляді боразонового кругу (В) на базі кубічного нітриду бору зернистістю 14-50 мкм на бакелітно-гумовій зв'язці розміщується у отворі деталі так, щоб вісь обертання кругу була паралельна осі обертання деталі. Одночасно боразонові зерна входять у робочий контакт з поверхнею оброблення і інструмента надається переміщення вздовж осі деталі, при цьому в зону зняття стружки подається мастильно-охолоджуюча рідина (МОР). 1 UA 93251 U 5 10 15 Корисна модель пояснюється кресленням. Деталь 1 з отвором затискається у пристрої 3 верстата прецизійної точності і обертається зі швидкістю Vд. Шліфувальний круг 2 з відповідною оправкою розташовується в отворі деталі і обертається зі швидкістю Vi. Шліфувальний круг 2 за рахунок відповідної кінематики верстату здійснює переміщення вздовж осі оброблення зі швидкістю Vn. Круг 2 має жорсткий контакт з деталлю 1, внаслідок чого знімається припуск на обробку t. В процесі зрізання стружок з поверхні оброблення у ріжучу зону за допомогою трубопроводу 4 подається мастильно-охолоджуюча рідина 5. Завдяки тому, що боразонові зерна у складі шліфувального кругу мають досить гостру форму (мінімальний радіус заокруглення та мінімальний кут при вершині ріжучого зерна) серед інших абразивних матеріалів та завдяки застосуванню еластичної бакелітно-гумової зв'язки, коли (при навантаженні зерен під дією сил різання) боразонові зерна немов би демфують у матеріал зв'язки, зменшуючи фактичну глибину різання, досягається суттєве зниження складових сил різання, які виникають при стружкоутворенні. Ці фактори, в свою чергу, впливають на фактичну глибину різання та переріз стружки, що призводить до покращення якості поверхні оброблення, зокрема, суттєво (~ 10-20 %) зменшуються параметри шорсткості, a 20 25 спотворення поверхневих шарів (напруження II -го роду, a ) як основної характеристики наклепу, при цьому одночасно відбувається зменшення (~ 10-15 %) глибини проникнення наклепу у поверхневий шар деталі. Це безпосередньо впливає на параметри довговічності та зносостійкості готових виробів. Крім цього досягненню найвищих параметрів якості поверхонь оброблення сприяє призначення таких режимів боразонового шліфування, які були всебічно дослідженні (з метою забезпечення найвищих параметрів якості обробки) і стали нормованими для розробників технологій. При використанні традиційних технологій оброблення отворів деталей параметри якості поверхонь оброблення знижуються (табл. 1, 2). Таблиця 1 Вплив шліфувального інструмента на параметри якості поверхні при обробці отворів підшипників ковзання з композитного матеріалу на основі відходів інструментальної сталі 86 × 6НФТ + 5 % CaF2 Обробка, згідно з найближчим аналогом [1], кругом з карбіду кремнію зеленого 63СМ28СМ21Гл на гліфталевій зв'язці Спотворення II Параметр Глибина a шорсткості Ra, наклепу h, 10 4 мкм мкм го роду a 0,650 8-10 17-20 Обробка, згідно з запропонованим способом боразоновим кругом (В) зернистістю 28 мкм на бакелітно-гумовій зв'язці Спотворення II-го Параметр Глибина a шорсткості Ra, наклепу h, 10 4 мкм мкм роду a 0,210 4,8-6,5 13,2-15,1 Таблиця 2 Вплив швидкості обертання деталі оброблення на якість поверхні при боразоновій обробці отворів підшипників ковзання з композитного матеріалу з відходів інструментальної сталі 86 × 6НФТ + 5 % CaF2 кругом з боразону (В) на бакелітно-гумовій зв'язці Параметри якості поверхні Швидкість обертання деталі оброблення Параметр шорсткості Глибина м/хв. Ra, мкм мкм 50 52 55 60 0,275 0,325 0,345 0,351 наклепу 6,2-6,7 6,8-7,2 7,7-9,1 9,6-11,0 30 2 h, Спотворення II-го роду a 10 4 a 11,5-13,7 12,2-15,3 12,7-15,9 14,3-16,5 UA 93251 U 5 10 Корисна модель може використовуватись при обробці спеціальних деталей для аерокосмічних систем, деталей тертя газотурбінних і компресорних станцій магістральних газогонів, ракетних двигунів та високообертових підшипників ковзання поліграфічних машин офсетного друку. Джерело інформації: 1. Гавриш А.П. Финишная алмазно-абразивная обработка магнитных материалов /А.П. Гавриш. - К.: изд. "Вища школа", 1983. - 172 с. 2. Патент України № 77356, МПК В21D 37/16 (2006. 01) Спосіб фінішної прецезійної оздоблювальної обробки отворів деталей обертання з високолегованих композитів / А.П. Гавриш, Т.А. Роїк, О.О. Мельник, Ю.Ю. Віцюк; опубл. 11.02.2013, Бюл. № 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки, в якому оброблювана деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі з жорстким контактуванням інструмента з поверхнею обертання, переміщенням інструмента вздовж осі деталі та застосуванням мастильноохолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент використовують круги з боразону на базі кубічного нітриду бору (боразон В) зернистістю 14-50 мкм на бакелітногумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання боразонового кругу - 50-55 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення 0,5-3,5 м/хв., глибина різання - 5-20 мкм. 3 UA 93251 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюGavrysh Anatolii Pavlovych, Roik Tetyana Anatolivna, Kyrychok Petro Oleksiyovych, Vitsiuk Yulia Yuriivna, Gavrysh Oleh Anatoliyovych

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Киричок Петр Алексеевич, Вицюк Юлия Юрьевна, Гавриш Олег Анатольевич

МПК / Мітки

МПК: B24B 55/00, B24B 1/00

Мітки: прецизійної, поліграфічної, ковзання, важкооброблюваних, підшипників, спосіб, отворів, матеріалів, композитних, обробки, техніки

Код посилання

<a href="https://ua.patents.su/6-93251-sposib-precizijjno-obrobki-otvoriv-pidshipnikiv-kovzannya-z-vazhkoobroblyuvanikh-kompozitnikh-materialiv-dlya-poligrafichno-tekhniki.html" target="_blank" rel="follow" title="База патентів України">Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки</a>

Попередній патент: Спосіб абразивного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі алюмінію для поліграфічних машин

Наступний патент: Роликовий конвеєр для крокового переміщення штучних вантажів

Випадковий патент: Спосіб насичення іонами срібла рідких харчових продуктів, горілчаних та лікеро-горілчаних виробів