Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку

Номер патенту: 100128

Опубліковано: 10.07.2015

Автори: Роїк Тетяна Анатоліївна, Зигуля Світлана Миколаївна, Гавріш Анатолій Павлович, Віцюк Юлія Юріївна, Киричок Петро Олексійович

Формула / Реферат

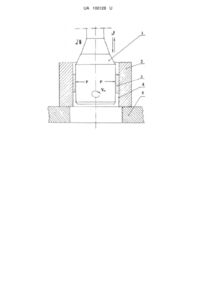

Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку, в якому оброблювана деталь фіксується на столі хонінгувального верстата з вертикальним розташуванням осі отвору деталі оброблення, а робочий інструмент у вигляді хона-оправки з закріпленими у ньому дрібнозернистими алмазними брусками розташовують співвісно з оброблюваним отвором так, що алмазні бруски з заданою силою притискаються до поверхні оброблення, а хону-оправці надають обертальні рухи з нормованою швидкістю навколо своєї осі та плавні переміщення з заданою швидкістю вздовж осі поверхні оброблення і одночасно з цим надають поздовжньо-зворотні ультразвукові коливання з відповідною частотою та амплітудою, який відрізняється тим, що для робочого процесу застосовують алмазні бруски зернистістю 3,0-10,0 мкм з синтетичного алмазу (АС) на органічній зв'язці В1-02 (АСМ3/10В1-02 150 %) та концентрацією алмазу 150 %, при цьому хон-оправку переміщують в отворі деталі оброблення (в залежності від складу легуючих елементів у композитному сплаві) зі швидкістю обертання 50,0-120,0 м/хв., одночасно надаючи плавні поздовжні переміщення вздовж осі оброблення хона зі швидкістю 10-15 м/хв. та здійснюючи ультразвукові коливання частотою 40-50 кГц, створюючи при цьому питомий тиск абразивних брусків на поверхню обробки в діапазоні 0,2-1,5 МПа.

Текст

Реферат: Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку, в якому оброблювана деталь фіксується на столі хонінгувального верстата з вертикальним розташуванням осі отвору деталі оброблення. Для робочого процесу застосовують алмазні бруски зернистістю 3,0-10,0 мкм з синтетичного алмазу (АС) на органічній зв'язці В1-02 (АСМ3/10В1-02 150 %) та концентрацією алмазу 150 %, при цьому хон-оправку переміщують в отворі деталі оброблення (в залежності від складу легуючих елементів у композитному сплаві) зі швидкістю обертання 50,0-120,0 м/хв., одночасно надаючи плавні поздовжні переміщення вздовж осі оброблення хона зі швидкістю 10-15 м/хв. та здійснюючи ультразвукові коливання частотою 40-50 кГц, створюючи при цьому питомий тиск абразивних брусків на поверхню обробки в діапазоні 0,2-1,5 МПа. UA 100128 U (12) UA 100128 U UA 100128 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі технології машинобудування, зокрема до способів високоточних оздоблювальних методів обробки поверхонь отворів деталей тертя з високолегованих композитних матеріалів на основі сплавів заліза, нікелю, алюмінію, відходів інструментальних сталей, що належать до класу важкооброблюваних сплавів зі спеціальними властивостями, наприклад деталей тертя (підшипники ковзання, вкладні, сегменти) високошвидкісних поліграфічних машин офсетного друку, що працюють в умовах тертя при жорстких режимах експлуатації (температура до 200 °C, тиск 5,0-7,0 МПа або швидкості обертання до 500 об./хв., тиск 2,0-4,0 МПа), а також деталей аерокосмічної техніки, компресорних станцій, магістральних газогонів та спеціальних деталей військової техніки. Відомий спосіб тонкого абразивного оброблення високолегованих зносостійких матеріалів алфенолового класу типу Ю16, "Alfo", 16ЮИХ системи "алюміній - іридій - залізо - хром", при застосуванні якого використовують дрібнозернисті інструменти з карбіду кремнію зеленого (63С), зернистістю 10-14 мкм на еластичній гліфталевій зв'язці (Гл), а оброблення поверхонь здійснюють, призначаючи оздоблювальні режими різання [1]. Недоліком цього способу є те, що при обробленні поверхонь деталей з підвищеним вмістом алюмінію у матеріалі під час зрізання тонких стружок з невеликим їх перерізом (а саме такими є композитні сплави на основі алюмінію АК12М2МгН, АК12ММгН, АК8МЗч, АК12ММгН+(9-12)% MoS2, відбувається миттєве окиснення субмікронних часток елементів стружки, активне налипання їх до ріжучої кромки абразивного зерна карбіду кремнію зеленого, що зрештою змінює умови різання у зоні оброблення, зокрема веде до збільшення радіуса заокруглення та кута різання при вершині ріжучого поодинокого зерна, що обумовлює передчасну втрату ріжучої здатності абразивного інструменту, суттєво змінює формування силового та температурного полів у зоні тонкого фінішного абразивного оброблення і, врешті-решт, стає причиною суттєвого зниження параметрів якості поверхні деталі, що підлягає обробці. Також відомий спосіб оброблення поверхонь композитних деталей абразивними інструментами з карбіду кремнію зеленого 63СМ14СМ2Гл з інтенсивним застосуванням для обробки мастильно-охолоджуючої рідини (МОР) та використанням тонких режимів різання [2]. Даний спосіб по суті та ефекту, що має бути досягнутим, є найбільш близьким до об'єкта, що заявляється, і тому був прийнятий як прототип. Недоліком відомого способу є те, що в результаті його застосування на практиці не вдається отримати параметри шорсткості поверхні оброблення Ra, менші позначень 0,600-0,650 мкм та глибини наклепу (дефектного шару деталі) меншого 8-10 мкм, що не дає змоги у перспективі підвищити зносостійкість та довговічність деталей тертя поліграфічних машин. В основу корисної моделі поставлено задачу підвищення якості поверхонь обробки отворів деталей тертя з високолегованих важкооброблюваних композитних матеріалів на основі алюмінію шляхом застосування алмазного хонінгування зі зрізанням тонких стружок алмазними зернами інструменту за рахунок суттєвого зниження складових сил різання у зоні обробки та завдяки ускладненню траєкторії переміщення ріжучого абразивного зерна відносно оброблюваної поверхні отвору деталі. Це створює необхідні можливості для суттєвого зменшення перерізу стружки az, що зрізається з поверхні деталі оброблення і, відповідно, зменшуючи складові сил різання сприяє формуванню більш якісної поверхні (параметр шорсткості Ra, глибина та ступінь наклепу, знак та величина залишкових напружень). Поставлена задача вирішується тим, що у запропонованому способі алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію оброблювана деталь фіксується на столі хонінгувального верстата з вертикальним розташуванням осі отвору деталі оброблення, а робочий інструмент у вигляді хона-оправки з закріпленими у ньому дрібнозернистими алмазними брусками розташовують співвісно з оброблюваним отвором так, що алмазні бруски з заданою силою притискаються до поверхні оброблення, а хону-оправці надають обертальні рухи з нормованою швидкістю навколо своєї осі та плавні переміщення з заданою швидкістю вздовж осі поверхні оброблення і одночасно з цим надають ультразвукові коливання з частотою nч.к. у межах 40-50 кГц, а для робочого процесу викінчувально-оздоблювального оброблення застосовують алмазні бруски зернистістю 3,0-10,0 мкм з синтетичного алмазу АС на органічній зв'язці В1-02 (АСМЗ/10В1-02 150 %) та концентрацією алмазу 150 %, при цьому хон-оправку переміщують в отворі деталі оброблення (в залежності від складу легуючих елементів у композитному сплаві) зі швидкістю обертання 500-120,0 м/хв., одночасно надаючи плавні поздовжні переміщення вздовж осі оброблення хона зі швидкістю 10-15 м/хв. та поздовжньо-зворотні ультразвукові коливання з частотою 40-50 кГц, створюючи питомий тиск абразивних брусків на поверхню обробки в діапазоні 0,2-1,5 МПа. 1 UA 100128 U 5 10 15 20 25 30 35 40 45 Спосіб здійснюється наступним чином. Деталь з композитного матеріалу на основі алюмінію з оброблюваним отвором циліндричної форми затискається у пристрої хонінгувального верстата для обробки з вертикальним розташуванням осі отвору, що обробляється. Алмазні інструменти для обробки отворів деталі у вигляді дрібнозернистих брусків з синтетичного алмазу АСМ3/10В1-02 150 % розміщуються у хоні-оправці для оброблення так, що вісь оправки точно співпадає з розташуванням осі отвору обробки, а бруски міцно притискуються з заданою силою до поверхні оброблення. Одночасно обробляюча хон-оправка з алмазними брусками обертається з нормованою швидкістю навколо своєї осі, виконує плавні переміщення зі сталою швидкістю вздовж осі деталі оброблення та разом з цим отримує поздовжньо-зворотні ультразвукові коливання з частотою 40-50 кГц, а абразивні інструменти створюють тиск на поверхню оброблення в діапазоні 0,2-1,5 МПа. Спосіб реалізується за схемою, наведеною на кресл. Деталь 2 за допомогою технологічних пристроїв 5 закріплюють для оброблення на столі хонінгувального верстата. В отвір деталі для прецизійної фінішної обробки робочої поверхні тертя підшипника 4 заводять хон-оправку 1, якій за допомогою кінематичних механізмів верстата надається обертальний рух зі швидкістю Von. навколо своєї осі, яка співпадає з вертикальною віссю деталі. Одночасно алмазні бруски 3, розташовані на периферії хону-оправки 1, завдяки його конструктивним особливостям силою Р міцно притискуються до поверхні оброблення 4, створюючи відповідний тиск. Разом з обертанням хон-оправка 1 плавно поздовжньо-зворотно переміщується вздовж вертикальної осі деталі зі швидкістю Vnв, здійснюючи ультразвукові коливання з частотою коливань nч.к., а для робочого процесу викінчувально-оздоблювального оброблення застосовують алмазні бруски зернистістю 3,0-10,0 мкм з синтетичного алмазу АС на органічній зв'язці В1-02 (АСМЗ/10В1-02 150 %) та концентрацією алмазу 150 %, при цьому хон-оправку переміщують в отворі підшипника (в залежності від складу легуючих елементів у композитному сплаві) зі швидкістю обертання 50,0-120,0 м/хв., одночасно надаючи плавні поздовжні переміщення вздовж осі оброблення хона зі швидкістю 10,0-15,0 м/хв. та здійснюючи ультразвукові коливання з частотою 40-50 кГц, створюючи питомий тиск абразивних брусків на поверхню оброблення в діапазоні 0,2-1,5 МПа. Особливою рисою даного способу хонінгування прецизійних отворів деталей з високолегованих композитних матеріалів є застосування як інструменту брусків з синтетичного алмазу АС на органічній зв'язці В1-02 (АСМЗ/10В1-02 150 %) та концентрацією алмазу 150 % та складної траєкторії переміщення ріжучого зерна абразиву на поверхні оброблення, яка утворюється за рахунок обертання хона-оправки з брусками навколо своєї осі з нормованою швидкістю, його плавного поздовжньо-зворотного переміщення вздовж вертикальної осі деталі та одночасної дії ультразвукових коливань з частотою 40-50 кГц, створюючи при цьому необхідний питомий тиск абразивних брусків на поверхню оброблення. Це обумовлює значне зменшення перерізу az стружки, яка знімається з робочої поверхні отвору композитного підшипника ковзання. Як наслідок, знижуються складові сил різання окремим зерном, створюються позитивні умови для покращення якості поверхні оброблення, в першу чергу, параметра шорсткості поверхні Ra, а також фізичних властивостей поверхневого шару, що оброблюється абразивними брусками. Це безпосередньо впливає на параметри довговічності та зносостійкості готових виробів. При використанні традиційних технологій оброблення отворів підшипників ковзання поліграфічних машин параметри якості поверхонь знижуються (табл. 1, 2). 2 UA 100128 U Таблиця 1 Вплив ультразвукових nч.к. коливань алмазних брусків з синтетичного алмазу (АС) зернистістю 3-10 мкм (М3, М10) на органічній зв'язці В1-02 при 150 % - й концентрації алмазу (АСМЗ/10В1-02 150 %) при надтонкій обробці отворів деталей композитних матеріалів на основі алюмінію АК12ММгН Обробка згідно з запропонованим способом Обробка згідно з найближчим аналогом [1] Частота Параметр Глибина Параметр Глибина ультразвукових Ступінь Ступінь шорсткості наклепу h, шорсткості Ra, наклепу h, коливань nч.к., наклепу К наклепу К Ra, мкм мкм мкм мкм кГц 40 0,013 2-2,5 1,19 0,060 7-8 4,3 45 0,010 1,5-2 1,20 0,050 6-7 4,5 50 0,015 3-4 1,25 0.040 5-6 5,2 Примітки: 1 - швидкість обертання оправки Voп=80 м/хв.; 2 - швидкість поздовжнього переміщення Vп.в.=5 м/хв.; 3 - питомий тиск брусків qa=1 МПа Таблиця 2 Вплив поздовжньої швидкості хона Vп.в. з алмазними брусками з синтетичних алмазів (АС) зернистістю 10 мкм (М10) на органічній зв'язці В1-02 при 150 % - й концентрації алмазу (АСМ10В1-02 155 %) при надтонкій обробці отворів деталей з композитів на основі алюмінію АК8МЗч Обробка згідно з запропонованим способом Обробка згідно з найближчим аналогом[1] Поздовжня Параметр Глибина Параметр Глибина Ступінь Ступінь швидкість nч.к., шорсткості наклепу h, шорсткості Ra, наклепу h, наклепу К наклепу К м/хв Ra, MKM мкм мкм мкм 10 0,010 1,19 1,18 0,055 6-7 1,4 12 0,06 1,30 1,20 0,045 5-6 1,5 15 0,05 1,32 1,24 0,035 4-5 1,7 Примітки: 1 - швидкість обертання оправки Von=100 м/хв.; 2 - швидкість поздовжнього переміщення Vп.в.=12 м/хв.; 3 - частота ультразвукових коливань nч.к.=45 кГц; 4 - питомий тиск брусків qa=1 МПа. 5 10 Спосіб хонінгування отворів деталей з високолегованих композитних матеріалів на основі алюмінію може використовуватись у вузлах швидкісних підшипників ковзання поліграфічних офсетних друкарських машин, а також при обробці спеціальних деталей для аерокосмічних систем деталей тертя газотурбінних і компресорних станцій, магістральних газогонів та деталей військової техніки. Джерела інформації: 1. Чеповецкий И.Х. Основы финишной алмазной обработки /И.Х. Чеповецкий. - К: Наукова думка, 1980. - 467 с. 2. Патент України № 87073 МПК G11B5/127 (2006.01). Спосіб абразивного хонінгування отворів підшипників ковзання зі складнолегованих композитних сплавів /Гавриш А.П., Роїк Т.А., Киричок П.О., Віцюк Ю.Ю., Гавриш О.А. Опубл. 27.01.2014, Бюл. № 2. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку, в якому оброблювана деталь фіксується на столі хонінгувального верстата з вертикальним розташуванням осі отвору деталі оброблення, а робочий інструмент у вигляді хона-оправки з закріпленими у ньому дрібнозернистими алмазними брусками розташовують співвісно з оброблюваним отвором так, що алмазні бруски з заданою силою притискаються до поверхні оброблення, а хону-оправці надають обертальні рухи з нормованою швидкістю навколо своєї осі та плавні переміщення з 3 UA 100128 U 5 заданою швидкістю вздовж осі поверхні оброблення і одночасно з цим надають поздовжньозворотні ультразвукові коливання з відповідною частотою та амплітудою, який відрізняється тим, що для робочого процесу застосовують алмазні бруски зернистістю 3,0-10,0 мкм з синтетичного алмазу (АС) на органічній зв'язці В1-02 (АСМ3/10В1-02 150 %) та концентрацією алмазу 150 %, при цьому хон-оправку переміщують в отворі деталі оброблення (в залежності від складу легуючих елементів у композитному сплаві) зі швидкістю обертання 50,0-120,0 м/хв., одночасно надаючи плавні поздовжні переміщення вздовж осі оброблення хона зі швидкістю 1015 м/хв. та здійснюючи ультразвукові коливання частотою 40-50 кГц, створюючи при цьому питомий тиск абразивних брусків на поверхню обробки в діапазоні 0,2-1,5 МПа. Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюGavrish Anatoly, Roik Tetyana Anatolivna, Kyrychok Petro Oleksiyovych, Zyhulya Svetlana, Vitsiuk Yuliia

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Киричок Петр Алексеевич, Зигуля Светлана Николаевна, Вицюк Юлия Юрьевна

МПК / Мітки

МПК: B24B 1/00, B24B 33/00, B24B 55/00

Мітки: композитних, хонінгування, тертя, алюмінію, отворів, ультразвуку, матеріалів, використанням, спосіб, основі, алмазного, деталей, високолегованих

Код посилання

<a href="https://ua.patents.su/6-100128-sposib-almaznogo-khoninguvannya-otvoriv-detalejj-tertya-z-visokolegovanikh-kompozitnikh-materialiv-na-osnovi-alyuminiyu-z-vikoristannyam-ultrazvuku.html" target="_blank" rel="follow" title="База патентів України">Спосіб алмазного хонінгування отворів деталей тертя з високолегованих композитних матеріалів на основі алюмінію з використанням ультразвуку</a>

Попередній патент: Гальмівна колодка залізничного транспортного засобу

Випадковий патент: Упаковка