Спосіб вибору оптимальної робочої товщини зносостійкого покриття

Номер патенту: 100846

Опубліковано: 10.08.2015

Автори: Клименко Сергій Анатолійович, Полонський Леонід Григорович, Бурикін Віталій Віталійович, Яновський Валерій Анатолійович, Ночвай Володимир Матвійович, Піскун Ярослав Васильович

Формула / Реферат

Спосіб визначення оптимальної робочої товщини зносостійкого покриття, за яким визначають товщину шару покриття, необхідну для забезпечення функціонування виробу, і товщину шару на зношування, а оптимальну робочу товщину визначають, як суму вказаних товщин шарів, який відрізняється тим, що використовують заготівку, на яку наносять покриття, товщина якого більша товщини шару покриття, необхідного для забезпечення функціонування виробу, здійснюють пошарове зняття покриття, після зняття кожного шару вимірюють показник якості покриття, визначають залежність показника якості покриття від товщини покриття, за отриманою залежністю виявляють дільницю зі стабільними значеннями показника якості, а оптимальну робочу товщину покриття вибирають з врахуванням показника якості на дільниці зі стабільними його значеннями.

Текст

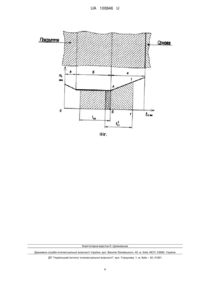

Реферат: Спосіб визначення оптимальної робочої товщини зносостійкого покриття, за яким визначають товщину шару покриття, необхідну для забезпечення функціонування виробу, і товщину шару на зношування, а оптимальну робочу товщину визначають, як суму вказаних товщин шарів. Використовують заготівку, на яку наносять покриття, товщина якого більша товщини шару покриття, необхідного для забезпечення функціонування виробу, здійснюють пошарове зняття покриття, після зняття кожного шару вимірюють показник якості покриття, визначають залежність показника якості покриття від товщини покриття, за отриманою залежністю виявляють дільницю зі стабільними значеннями показника якості, а оптимальну робочу товщину покриття вибирають з врахуванням показника якості на дільниці зі стабільними його значеннями. UA 100846 U (12) UA 100846 U UA 100846 U 5 10 Корисна модель належить до вимірювальної техніки і може бути використана для визначення оптимальної робочої товщини зносостійкого покриття. Оскільки витрати часу та собівартість отримання покриттів пропорційні їх товщині [1], необхідно визначити її оптимальне значення, що задовольняє вимогам, які висуваються до покриття, при мінімальних витратах на його отримання. Найбільш ефективно задача вибору товщини покриттів на деталях може бути вирішена за допомогою розрахунково-аналітичного методу [2, с 50-58]. Цей спосіб прийнято за прототип. Як відмічають автори прототипу, перехідний шар між основою і матеріалом покриття відрізняється хімічним складом, структурою та властивостями від матеріалу покриття. Крім цього, верхній шар містить шлаки, пори та інші дефекти. Тому розрахунково-аналітичний метод не відображає показників якості під час вибору робочої товщини зносостійкого покриття. Дійсно, мінімальна робоча товщина покриття визначається виразом [2, с 52]: Тп. мін tп. н tп. з Rzh Wh , 15 де t п. н - товщина шару покриття, достатня та необхідна для забезпечення нормального функціонування виробу; t п. з - товщина шару покриття на зношування, яка забезпечує 20 25 30 35 40 45 50 55 необхідний ресурс роботи виробу; Rz h - висота нерівностей, отриманих на кінцевому переході обробки покриття (враховується у випадках роботи покриття в корозійних середовищах та при інших умовах експлуатації, коли процес руйнування покриття залежить від топографії поверхні); Wh - висота хвилястості (враховується аналогічно Rz h ). Основними недоліками способу-прототипу є те, що при визначенні мінімальної робочої товщини зносостійкого покриття не враховується зміна якості шару покриття, призначеного для зношування під час експлуатації виробу, по його товщині. Адже шар покриття, призначений для зношування, може виявитися частково (фіг., шар покриття t Iп.з ) або повністю розташованим у перехідній дільниці з погіршеними механічними властивостями або у верхній дільниці, де також спостерігаються нестабільні показники якості. В цьому випадку зносостійкість покриття зменшується, що зменшує термін служби виробу. В основу корисної моделі поставлена задача розширення технологічних можливостей покриття за рахунок поліпшення його зносостійкості. Поставлена задача вирішується тим, що під час вибору оптимальної робочої товщини зносостійкого покриття, з врахуванням, щонайменше, товщини шару покриття, достатнього та необхідного для забезпечення нормального функціонування виробу, і товщини шару покриття на зношування, пропонується попередньо використовувати пробну заготовку, на яку наносять матеріал покриття з врахуванням згаданих характеристик. Потім здійснюють пошарове зняття цього покриття з одночасним визначенням показників якості поверхні та будують графік залежності показників якості від товщини покриття, а визначення оптимальної робочої товщини покриття здійснюють таким чином, щоб шар покриття на зношування t п. з знаходився у межах дільниці зі стабільними показниками якості, визначеної за графіком, і у відповідності до оптимальної робочої товщини покриття коригують розміри вихідної заготовки. Для економії матеріалу покриття шар на зношування зміщують таким чином, щоб нижня межа шару на зношування співпадала з кінцем дільниці зі стабільними показниками якості. Для визначення показників якості покриття можна використовувати такі параметри, як показники шорсткості поверхні Ra або Rz, мікротвердість H тощо. З аналізу відомих раніше рішень видно, що подібні ознаки з відмінностями, заявленими нами, невідомі. У сукупності, що заявляється, досягається нова властивість, що полягає у поліпшенні якості нанесеного зносостійкого покриття. Досягнення нової властивості сукупності обумовлене наступними обставинами. Багаточисленними експериментами доведено, що показники якості, насамперед, такі, як Ra і H , по товщині шару покриття відчутно змінюються. Але у всіх випадках по товщині покриття вирізняється три дільниці: верхня - зі змінними характеристиками якості, середня - зі стабільними показниками якості та нижня - перехідна дільниця, що відрізняється від середньої хімічним складом, структурою, властивостями і, внаслідок цього, погіршеними показниками якості. Товщина шару цих дільниць може змінюватися в залежності від матеріалу покриття, режимів нанесення покриття та інших факторів. 1 UA 100846 U 5 10 15 Розподіл Ra по товщині шару покриття показано на фіг. У цьому випадку здійснювали пошарове зняття покриття з одночасним визначенням показника Ra і будували графік його залежності від товщини покриття t п . На графіку показано три дільниці (про які згадано вище): верхня (а), середня (б) та нижня (в). Як видно з графіка, найбільш стабільна якість спостерігається на середній дільниці. Тому найбільшу зносостійкість буде мати середня дільниця. При визначенні товщини покриття розрахунково-аналітичним методом не враховується місцезнаходження шару покриття на зношування ( t п. з ), тому цей шар може виявитися частково або повністю в зоні перехідної (нижньої) дільниці (див. фіг., шар покриття t Iп.з ), що зменшить його зносостійкість. Для поліпшення якості покриття на зношування необхідно, щоб шар покриття на зношування t п. з знаходився у середній дільниці - зі стабільними показниками якості. В цьому випадку буде забезпечена максимальна зносостійкість покриття. Визначивши розміри дільниці зі стабільними показниками якості і розмістивши у ньому шар покриття на зношування t п. з із врахуванням розташування перехідної (нижньої) дільниці, коригують розміри вихідної заготовки під покриття. 20 25 30 35 40 45 50 55 Для економії матеріалу покриття шар покриття на зношування t Iп.з зміщують таким чином, щоб його нижня межа 1-1 співпадала з кінцем АБ дільниці зі стабільними показниками якості (див. фіг.). Цю умову можна виконати тільки у тому випадку, коли перехідна (нижня) дільниця за товщиною дорівнюватиме або буде більшою товщини шару покриття на зношування, який забезпечує необхідний ресурс роботи виробу ( t п. з ). Якщо товщина шару t п. з буде більшою за товщину перехідної дільниці, то дільниця шару покриття на зношування, яка забезпечує необхідний ресурс роботи виробу, зміститься вліво від кінця дільниці зі стабільними показниками якості. За будь-яких умов робочу товщину зносостійкого покриття необхідно вибирати такою, щоб дільниця шару покриття на зношування не виходила за межі зони зі стабільними показниками якості. Наведені докази свідчать, що ознаки сукупності вступили у взаємодію, тобто, спосіб, який заявляється, являє собою одне ціле, як сукупність взаємопов'язаних частин, що обумовлює поліпшення зносостійкості нанесеного покриття, тому можна зробити висновок про відповідність заявленої сукупності критерію "суттєві відмінності". Наслідком досягнення вказаної нової властивості є отримання позитивного ефекту відповідно меті, що свідчить про відповідність винаходу критерію "позитивний ефект". Приклад реалізації способу. На основі рекомендацій промислових підприємств, які мають відношення до нанесення покриттів, було встановлено, що для середньо-навантажених вузлів тертя, що працюють в умовах підвищеної запиленості (наприклад, транспортери сільськогосподарських машин), товщина шару покриття, достатня і необхідна для забезпечення нормального функціонування виробу, становить приблизно 0,8-0,9 мм. Товщина шару покриття на зношування, що забезпечує необхідний ресурс роботи виробу, становить 0,2-0,3 мм. Тому мінімальна робоча товщина покриття повинна бути у межах 1,0-1,2мм. Товщина верхнього дефектного шару, що підлягає зняттю під час обробки, становить 1,01,2 мм. Для випробувань виготовляли пробні зразки зі сталі 45 0 37,8 мм, на які газополуменевим напилюванням наносили покриття ПГ-10Н-01 товщиною 2,6 мм (без врахування напливів). Першу партію зразків (15 шт.) обточували до 40 мм і на машині тертя М-22П проводили випробування на абразивне зношування в умовах сухого тертя. Режими випробувань: навантаження - 20 МПа, швидкість обертання зразка - 30 м/хв., швидкість ковзання контртіла 1,8 м/хв. Матеріал контртіла - сталь 45. Пробний зразок із покриттям обточували пошарово (за 1 прохід знімали 0,05 мм) на токарногвинторізному верстаті мод. 16К20 різцеміз робочою частиною з кибориту і після зняття кожного шару вимірювали Ra обробленої поверхні. Знімали все покриття товщиною 2,6 мм. Потім будували графік залежності Ra від товщини покриття. Було встановлено, що Ra у верхній дільниці товщиною 0,7 мм зменшилася від 3,2-3,3 мкм до 1,2-1,5 мкм. На глибині від 0,7 мм до 1,5 мм Ra зберігалася у межах 1,1-1,4 мкм і на глибині від 1,5 мм до 2,6 мм підвищилася до 3,2…3,6 мкм. Таким чином, було встановлено, що для першої партії зразків шар покриття на зношування знаходився у перехідній дільниці з пониженими показниками якості. 2 UA 100846 U 5 10 15 20 25 30 35 Потім коригували вихідні розміри зразків так, щоб шар на зношування розмістився у середній дільниці зі стабільними показниками якості. У цьому випадку зразки обточували до 37,2 мм і повторювали напилювання покриттів. При цьому товщина покриття збільшилася до 2,9 мм. Повторна перевірка за показником якості показала, що шар покриття на зношування знаходиться в зоні зі стабільними показниками якості. Перевірка на абразивне зношування зразків дала наступні результати. Зношування зразків із розрахунком робочої товщини зносостійкого покриття за відомим способом склало у середньому 200 мг, а за запропонованим - 146 мг. Таким чином, зносостійкість покриття поліпшилася на 23 %. Розроблений спосіб визначення оптимальної робочої товщини зносостійкого покриття, яка складається із суми товщин шарів, необхідних для забезпечення функціонування виробу та його зношування, а також висот нерівностей і хвилястості поверхні, отриманих на кінцевому переході обробки покриття, що передбачає вимірювання показника якості поверхневого шару заготовки після пошарового зняття покриття і визначення залежності показника якості покриття від його товщини, виявлення дільниці зі стабільним значенням показника якості та вибір оптимальної робочої товщини покриття з врахуванням показника якості в зоні зі стабільними його значенням. Джерела інформації: 1. Теллер В., Шварц Э. Детонационный способ напыления покрытий // Получение покрытий высокотемпературным распылением: Сб. ст. / Под ред. Л.К. Дружинина и В.В. Кудинова. - М.: Атомиздат, 1973. - С. 133-139. 2. Газотермические покрытия из порошковых материалов: Справ. / Ю.С. Борисов, Ю.А. Харламов, С.Л. Сидоренко, Е.Н. Ардатовская. - К.: Наук, думка, 1987. - С. 50-58. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб визначення оптимальної робочої товщини зносостійкого покриття, за яким визначають товщину шару покриття, необхідну для забезпечення функціонування виробу, і товщину шару на зношування, а оптимальну робочу товщину визначають, як суму вказаних товщин шарів, який відрізняється тим, що використовують заготівку, на яку наносять покриття, товщина якого більша товщини шару покриття, необхідного для забезпечення функціонування виробу, здійснюють пошарове зняття покриття, після зняття кожного шару вимірюють показник якості покриття, визначають залежність показника якості покриття від товщини покриття, за отриманою залежністю виявляють дільницю зі стабільними значеннями показника якості, а оптимальну робочу товщину покриття вибирають з врахуванням показника якості на дільниці зі стабільними його значеннями. 3 UA 100846 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01B 5/06

Мітки: товщини, покриття, вибору, робочої, оптимальної, спосіб, зносостійкого

Код посилання

<a href="https://ua.patents.su/6-100846-sposib-viboru-optimalno-robocho-tovshhini-znosostijjkogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб вибору оптимальної робочої товщини зносостійкого покриття</a>

Попередній патент: Штучна приманка для лову риби

Наступний патент: Датчик ходу голки форсунки

Випадковий патент: Кристалізатор для безперервного розливання металу