Кристалізатор для безперервного розливання металу

Номер патенту: 92147

Опубліковано: 11.10.2010

Автори: ХУГЕНШЮТТ Герхард, Кольбек Дітмар, РОДЕ Дірк, МАЙВАЛЬДТ Франк, ВОБЕР Ханс-Гюнтер, РАЙНЕЛЬТ Даніель, БОЛЬДТ Раймунд, ПІВОВАР Ханс-Дірк

Формула / Реферат

1. Кристалізатор для безперервного розливання металу, що містить формоутворюючий порожнистий простір (2), причому формоутворюючий порожнистий простір (2) має впускний отвір (3), вихідний отвір (4) і ливарний конус (6), при цьому передбачена щонайменше одна увігнута виїмка (7, 7а, 7b), що проходить у напрямку (G) розливання, в якому увігнута виїмка (7, 7а, 7b) починається на деякій відстані (А) нижче заданого положення (5) поверхні рідкої металевої ванни і проходить до вихідного отвору (4), при цьому початок згаданої щонайменше одної увігнутої виїмки (7) знаходиться у початковій області, яка становить від приблизно 30 % до 70 % довжини (L) формоутворюючого порожнистого простору, вимірюючи від впускного отвору (3), при цьому щонайменше одна увігнута виїмка (7) має конусність (К - К3), яка у найглибшій частині (9) знижується швидше, ніж на краю (8) згаданої щонайменше однієї увігнутої виїмки (7).

2. Кристалізатор за п. 1, який відрізняється тим, що початок згаданої щонайменше однієї увігнутої виїмки (7) перебуває на половині довжини (L) формоутворюючого порожнистого простору (2).

3. Кристалізатор за будь-яким з пп. 1 або 2, який відрізняється тим, що відстань (А) між заданим рівнем (5) поверхні рідкої металевої ванни і згаданої щонайменше однієї увігнутої виїмки (7) більша, ніж 10 %, зокрема, більша, ніж 20 % довжини (L) формоутворюючого порожнистого простору (2).

4. Кристалізатор за будь-яким з пп. 1-3, який відрізняється тим, що конусність (К2) у найглибшій частині (9) згаданої щонайменше однієї увігнутої виїмки (7) знижується до максимально 0 % на метр.

5. Кристалізатор за будь-яким з пп. 1-4, який відрізняється тим, що конусність(К1) на краях (8) виїмок (7) знижується до області від 0,6 % на метр до 1,5 % на метр.

6. Кристалізатор за будь-яким з пп. 1-5, який відрізняється тим, що передбачені увігнуті виїмки (7), які розташовані поряд і утворюють хвилеподібний профіль (10), причому уявна середня лінія (МІ, МII) хвилеподібного профілю (10) утворює оптимальну лінію для розрахунку параметрів кристалізатора відносно конусності.

7. Кристалізатор за будь-яким з пп. 1-5, який відрізняється тим, що передбачені розташовані симетрично увігнуті виїмки (7), при цьому формоутворюючий порожнистий простір (2) є прямокутним у поперечному перерізі, багатокутним або циліндричним.

8. Кристалізатор за п. 7, який відрізняється тим, що увігнуті виїмки (7) при циліндричному у поперечному перерізі формоутворюючому порожнистому просторі (2) розташовані діаметрально.

9. Кристалізатор за п. 1, який відрізняється тим, що на кожній стороні (12) кристалізатора з прямокутним у поперечному перерізі або багатокутним формоутворюючим порожнистим простором (2) передбачена щонайменше одна увігнута виїмка (7).

10. Кристалізатор за будь-яким з пп. 1-9, який відрізняється тим, що залежна від місцеположення конусність (К) формоутворюючого порожнистого простору (2) у напрямку (G) розливання представляє криву, що описується постійною функцією.

11. Кристалізатор за будь-яким з пп. 1-9, який відрізняється тим, що залежна від місцеположення конусність (К) формоутворюючого порожнистого простору (2) визначена розташованими поряд одна з одною ділянками кривої і/або прямої.

12. Кристалізатор за будь-яким з пп. 1-11, який відрізняється тим, що контур згаданої щонайменше однієї увігнутої виїмки (7) у поперечному відносно напрямку (G) розливання напрямку представляє криву, що описується постійною функцією.

13. Кристалізатор за будь-яким з пп. 1-11, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки (7) у поперечному відносно напрямку (G) розливання напрямку визначений розташованими поряд одна з одною ділянками кривої і/або прямої.

14. Кристалізатор за будь-яким з пп. 1-13, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки щонайменше частково виготовлений способом осадження.

15. Кристалізатор за будь-яким з пп. 1-13, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки щонайменше частково виготовлений способом зняття шару.

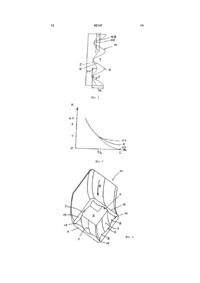

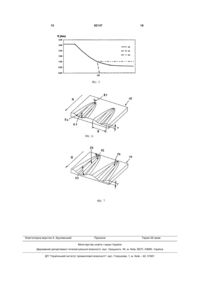

Текст

1. Кристалізатор для безперервного розливання металу, що містить формоутворюючий порожнистий простір (2), причому формоутворюючий порожнистий простір (2) має впускний отвір (3), вихідний отвір (4) і ливарний конус (6), при цьому передбачена щонайменше одна увігнута виїмка (7, 7а, 7b), що проходить у напрямку (G) розливання, в якому увігнута виїмка (7, 7а, 7b) починається на деякій відстані (А) нижче заданого положення (5) поверхні рідкої металевої ванни і проходить до вихідного отвору (4), при цьому початок згаданої щонайменше одної увігнутої виїмки (7) знаходиться у початковій області, яка становить від приблизно 30 % до 70 % довжини (L) формоутворюючого порожнистого простору, вимірюючи від впускного отвору (3), при цьому щонайменше одна увігнута виїмка (7) має конусність (К - К3), яка у найглибшій частині (9) знижується швидше, ніж на краю (8) згаданої щонайменше однієї увігнутої виїмки (7). 2. Кристалізатор за п. 1, який відрізняється тим, що початок згаданої щонайменше однієї увігнутої виїмки (7) перебуває на половині довжини (L) формоутворюючого порожнистого простору (2). 3. Кристалізатор за будь-яким з пп. 1 або 2, який 2 (19) 1 3 92147 4 12. Кристалізатор за будь-яким з пп. 1-11, який відрізняється тим, що контур згаданої щонайменше однієї увігнутої виїмки (7) у поперечному відносно напрямку (G) розливання напрямку представляє криву, що описується постійною функцією. 13. Кристалізатор за будь-яким з пп. 1-11, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки (7) у поперечному відносно напрямку (G) розливання напрямку визначений розташованими поряд одна з одною ділянками кривої і/або прямої. 14. Кристалізатор за будь-яким з пп. 1-13, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки щонайменше частково виготовлений способом осадження. 15. Кристалізатор за будь-яким з пп. 1-13, який відрізняється тим, що контур щонайменше однієї увігнутої виїмки щонайменше частково виготовлений способом зняття шару. Винахід відноситься до кристалізатора для безперервного розливання металу відповідно до обмежувальної частини п. 1 формули винаходу. Виконані у формі труби кристалізатори з міді або сплавів на основі міді для лиття профілів зі сталі або інших металів з високою точкою плавлення були багато разів описані у рівні техніки. Гільзи кристалізаторів володіють звичайно у горизонтальній площині поперечного перерізу рівномірною товщиною стінки, яка у напрямку проходження заготовки збільшується внаслідок внутрішньої конусності гільзи. Конусність може бути рівномірною по всій довжині кристалізатора. Можна, однак, використовувати змінну по довжині конусність, зокрема, конусність в області отвору для заливання може бути більшою і у напрямку розливання знижуватися, щоб можна було особливо добре відповідати усадці заготовки при охолоджуванні і завдяки цьому забезпечити хороше відведення тепла. В принципі, заходи щодо оптимізації конусності мають основну мету поліпшити відведення тепла у напрямку розливання шляхом приведення у відповідність внутрішнього контуру з усадкою затверділої кірки. Велика частина застосовуваних у наш час кристалізаторів у відношенні конусності оптимізована на визначену робочу точку, причому вибір робочої точки залежить від багатьох параметрів, як, наприклад, швидкість розливання, склад сталі і умови охолоджування. Якщо відбувається відхилення від заданої робочої точки, то вибрана геометрія може привести до порушень процесу розливання і якості заготовки, оскільки з початком кристалізації розплаву металу утворюється так звана затверділа кірочка заготовки. При невідповідній геометрії гільзи кристалізатора затверділа кірочка може піднятися і повернутися або в іншому випадку, тобто при малій усадці, привести до високого тертя об стінки кристалізатора. Наслідком цього можуть бути рух поштовхами, відрив заготовки або навіть розлом. Зазор між стінкою кристалізатора і затверділою кірочкою сприяє також нерівномірному відведенню тепла, при цьому затверділа кірочка знову розплавлюється, внаслідок чого у заготовці з'являються внутрішні і зовнішні тріщини. Тому додаються значні зусилля, щоб точно встановити конусність відповідно до кожного випадку застосування, щоб завдяки цьому досягти оптимальної швидкості розливання. У документі EP 0958871 A1 з цією метою пропонують, щоб конусність щонайменше на частині довжини ливарного конуса змінювалася вздовж обводової лінії таким чином, щоб кожна ділянка обводової лінії між кутовими областями утворювала плавну криву і при цьому конусність зменшувалася у напрямку розливання. Хоча це виконання формоутворюючого порожнистого простору представляє теоретично оптимальну геометрію для визначеного комплекту параметрів, на практиці, проте, воно приводить до коливань параметрів, наприклад, обумовлених температурним режимом або зміненим складом сталі, які роблять неможливим точно витримувати протягом тривалого часу задану робочу точку кристалізатора. Виходячи з цього, в основі винаходу лежить задача надати кристалізатор для безперервного розливання металів, при якому можна працювати з високою швидкістю розливання при бажаній якості заготовки також у тому випадку, якщо є відхилення від робочої точки і змінюються усадочні властивості металу всередині кристалізатора. Ця задача вирішується за допомогою кристалізатора з ознаками відмітної частини п. 1 формули винаходу. Істотним у кристалізаторі відповідно до винаходу є те, що передбачена щонайменше одна увігнута виїмка, що проходить у напрямку розливання, яка починається на відстані нижче заданого положення поверхні рідкої ванни металу і проходить до вихідного отвору. Переважно, передбачено декілька увігнутих виїмок, так що у нижній за висотою ділянці кристалізатора одержують у деякій мірі хвилеподібний профіль по всьому периметру або також лише у часткових областях периметра, на противагу прямим у звичайному випадку бічним поверхням. Щонайменше, одна увігнута виїмка дозволяє, щоб затверділа кірочка металу при відхиленнях від робочої точки, тобто при зміненій усадці, у більшій або меншій мірі уклалася у передбачену для цього виїмку. При цьому все ж затверділа кірочка весь час направляється надійно, так що, наприклад, можна уникнути скручування або ромбоподібності затверділої кірочки. При параметрах процесу розливання, які сприяють підвищеній усадці, запропонована геометрія кристалізатора дозволяє, щоб затверділа кірочка направлялася переважно по розташованих вище поверхнях, тобто по краях увігнутої виїмки. В іншому випадку, тобто якщо усадка затверділої кірочки дуже мала, вона може трохи більше заглибитися в увігнуту виїмку. Незважаючи на заглиблення, тертя між затверділою кірочкою і 5 порожнистим корпусом значно менше, ніж при контурах поперечного перерізу з, в основному, прямими контурами. Хоча у виконаного відповідно до винаходу кристалізатора потрібно враховувати, що контакт заготовки від заданого положення поверхні рідкої ванни металу аж до вихідного отвору не здійснюється по всій поверхні і внаслідок одержуваного дещо погіршеного охолоджування треба проводити процес з не найбільш максимальними швидкостями розливання, все ж надійність способу вирішальним чином підвищується, не приводячи при цьому до відчутного зниження якості. Крім того, велика частина поверхні формоутворюючого порожнистого простору знаходиться у безпосередньому контакті з розплавом або кірочкою, що твердіє, оскільки проходить не по всій довжині формоутворюючого порожнистого простору, а починається лише на деякій відстані нижче заданого положення поверхні рідкої ванни металу. Це означає, що та область, яка розташована над виїмками, в основному гладка, тобто, зокрема, не має ніяких виїмок, передбачених у нижній за висотою області кристалізатора. Виключенням з цього є, зрозуміло, заливальні лійки, які починаються на висоті поверхні рідкої ванни металу і проходять, наприклад, при опуклих трубах приблизно до половини довжини формоутворюючого порожнистого простору кристалізатора. Переважні варіанти виконання винаходу наведені у залежних пунктах формули винаходу. Щонайменше, одна увігнута виїмка починається у вихідній області, яка проходить, починаючи від отвору для заливання, і складає від 30 до 70%, переважно від 40 до 60%, довжини формоутворюючого порожнистого простору. Зокрема щонайменше одна виїмка повинна починатися на половині довжини формоутворюючого порожнистого простору. Не обов'язково всі виїмки повинні починатися точно на такому ж положенні за висотою. Можливо також, що виїмки починаються в області, в якій утворилася досить товста затверділа кірочка, що володіє деякою стабільністю. Тому відстань між заданим положенням поверхні рідкої ванни металу і щонайменше однією увігнутою виїмкою потрібно розраховувати досить великою. Переважно, відстань складає більше 10%, зокрема більше 20%, довжини формоутворюючого порожнистого простору. Переважно є щонайменше одна увігнута виїмка на кожній поверхні формоутворюючого порожнистого простору. Особливо переважно, якщо конусність у найглибшій частині щонайменше однієї увігнутої виїмки знижується швидше, ніж на краю увігнутої виїмки. Зокрема, конусність у найглибшій частині увігнутої виїмки знижується до 0% на метр, у той час як конусність на краях виїмки знижується у діапазоні від 0,6% на метр до 1,5% на метр. Іншими словами, глибина виїмок зростає у напрямку розливання. При розрахунку параметрів кристалізаторів, відповідно до винаходу, у відношенні конусності також потрібно прийняти визначену робочу точку, причому одержаний з розрахунку хід конусності в області виїмок не визначений виключно краями 92147 6 або найглибшою частиною виїмок. Скоріше, передбачено, що сусідні виїмки утворюють хвилеподібний профіль, причому уявна середня лінія хвилеподібного профілю утворює оптимальну лінію, що служить мірилом для розрахунку параметрів кристалізатора у відношенні конусності. Коли досягається робоча точка кристалізатора, це означає, що частина затверділої кірочки перемістилася у виїмку, у той час як інша частина спирається на краї або гребені хвиль. При відхиленнях значень усадки, тобто відхиленнях від оптимальної лінії, затверділа кірочка, проте, направляється за допомогою увігнутих виїмок всередині кристалізатора. Це приводить лише до підвищення або зниження тертя, зрозуміло, без небезпеки руху ривками або розриву заготовки. Передбачено, що конусність на краях виїмок, тобто на гребенях хвиль, знижується у діапазоні від 0,9% на метр до 1,1% на метр. Якщо конусність повинна знизитися, наприклад, від 2,5% на метр у вихідній області ливарного конуса до 0,5% на метр і конусність на краях виїмок становить 1% і у нижній частині увігнутої виїмки становить 0%, то звідси випливає, що середня лінія хвилеподібного профілю відповідає приблизно конусності бажаного значення 0,5% на метр. Максимальна глибина увігнутих виїмок, заміряна від країв виїмок до найглибшої частини, знаходиться у діапазоні від 0,3мм до 1мм і становить переважно приблизно 0,5мм. На основі більш швидкого зниження конусності у найглибшій частині увігнутої виїмки глибина збільшується у напрямку розливання, причому досягається максимальна глибина біля вихідного отвору. Щоб зменшити напруження у матеріалі литої заготовки, а також досягти рівномірної картини зносу формоутворюючого порожнистого простору, переважне симетричне розташування увігнутих виїмок при прямокутному, багатокутному або циліндричному формоутворюючому порожнистому просторі. При циліндричному у поперечному перерізі формоутворюючому порожнистому просторі виїмки розташовані переважно діаметрально. При циліндричних формоутворюючих порожнистих просторах число увігнутих виїмок може бути також непарним. У цьому випадку прагнуть до рівномірного розподілу, тобто обертально-симетричного розподілу виїмок по обводовій поверхні, причому дуга кола між виїмками, розташованими одна поряд з одною проходить через 360 /n, де n = число виїмок. При прямокутному або багатокутному у поперечному перерізі формоутворюючому порожнистому просторі відповідно до цього переважного варіанту виконання на кожній стороні кристалізатора передбачені увігнуті виїмки. Стрибків або зломів у кривій конусності можна уникнути тим, що залежна від місцеположення у напрямку лиття конусність формоутворюючого порожнистого корпусу описується безперервною кривою. Це означає, зокрема, що увігнуті виїмки починаються не стрибкоподібно, а мають плавний, по можливості, скруглений перехід, який може бути описаний безперервною кривою. Як альтернатива, контур може бути описаний також відповідним і досить великим числом прямих ділянок. 7 Також і в обводовому напрямку, тобто упоперек напряму лиття, контур увігнутих виїмок повинен бути кривою, що описується в ідеальному випадку безперервною функцією. Альтернативно, контур може бути складений з прямих відрізків і/або відрізків кола. Завдяки скругленим і, за можливістю, плавним переходам, можна знизити тертя між затверділою кірочкою і формоутворюючим порожнистим простором. Кристалізатору, відповідно до винаходу, можна надати відповідний контур способом деформації без зняття стружки. Зрозуміло, для утворення щонайменше увігнутої виїмки можлива також обробка зі зняттям стружки. Як особливо переважне виконання вважається, якщо контур щонайменше однієї увігнутої виїмки щонайменше частково виготовлений за допомогою способу осадження. Спосіб осадження у значенні винаходу являє собою переважно електролітичний спосіб нанесення гальванічного покриття, при якому метали, наприклад, хром, мідь і нікель, або їх сплави відкладаються на внутрішній поверхні формоутворюючого порожнистого простору. Бажаний контур увігнутої виїмки може бути одержаний за допомогою відповідного ведення електрода або геометрії електрода, так що одержують покриття різної товщини. В основному, досить бажана геометрія увігнутих виїмок досягається виключно за допомогою способу гальванічного покривання. У випадку бажаних увігнутих виїмок з великою глибиною може бути доцільним комбінувати формування способом деформації без зняття стружки або формування способом деформації зі зняттям стружки зі способом гальванічного покривання, так щоб контур щонайменше однієї увігнутої виїмки щонайменше частково, був виготовлений способом гальванічного покривання. В принципі рекомендується покривання формоутворюючого порожнистого простору, щоб підвищити зносостійкість і, таким чином, строк служби кристалізатора. Також з цих міркувань доцільно на краях увігнутих виїмок передбачити більш товсті покриття, ніж у найглибшій частині увігнутих виїмок, оскільки у найглибшій частині потрібно чекати меншого зносу, ніж біля експонованих країв виїмок. Контур щонайменше однієї увігнутої виїмки можна щонайменше частково, тобто, наприклад, у комбінації з іншими способами обробки, виготовити за допомогою способу зняття шару, наприклад, за допомогою травлення, електроерозійної обробки, зняття шару за допомогою лазера або електрохімічних способів. Винахід пояснюється далі більш детально за допомогою представленого у схематичних кресленнях прикладу виконання винаходу. Показано: фіг. 1 - бічна стінка кристалізатора у подовжньому розрізі; фіг. 2 - вирізи з двох різних площин І і II поперечних перерізів з фіг. 1 у збільшеному зображенні; фіг. 3 - конусність бічної стінки кристалізатора фіг. 1, нанесена по її довжині; фіг. 4 - вигляд у перспективі гільзи кристалізатора у напрямку погляду на вихідний отвір кристалізатора; 92147 8 фіг. 5 - конусність бічної стінки кристалізатора фіг. 4, нанесена по її довжині; фіг. 6 - часткова область плити кристалізатора з двома увігнутими виїмками у першому варіанті виконання і фіг. 7 - часткова область плити кристалізатора з двома увігнутими виїмками у другому варіанті виконання. Фіг. 1 показує подовжній розріз стінки кристалізатора 1 для безперервного розливання металу. Зображення чисто схематичне, виконане не у масштабі і служить лише для ілюстрації винаходу. Кристалізатор 1 утворений симетрично відносно своєї центральної осі MLA. Кристалізатор 1 складається з міді або мідного сплаву і охолоджується ззовні не показаним тут способом, так що розплав металу, що вводиться у кристалізатор 1, охолоджується ззовні у напрямку всередину і утворює затверділу кірочку. Представлений кристалізатор 1 має з цією метою формоутворюючий порожнистий простір 2 з особливим контуром, причому його конусність K виконана відповідно до усадочних властивостей розплаву металу. Формоутворюючий порожнистий простір 2 має впускний отвір 3 і вихідний отвір 4. Напрямок розливання визначений стрілкою G. Під час процесу безперервного розливання рівень 5 розплаву металу підтримується у заданому положенні. Рівень 5 поверхні рідкої металевої ванни в залежності від способу коливається у деяких межах навколо заданого положення поверхні рідкої металевої ванни, тобто належного положення. Кристалізатор 1 охолоджується ззовні, завдяки цьому від рівня 5 поверхні рідкої металевої ванни починається твердіння розплаву і утворюється затверділа кірочка, яка надалі піддається усадці. Позначений як 6 ливарний конус компенсує у деякому розмірі зниження об'єму розплаву або затверділої кірочки. Конусність K ливарного конуса 6 змінюється у подовжньому напрямку кристалізатора 1. Конусність K починається приблизно при 2,5%/метр і знижується у напрямку G розливання до приблизно 0,5% на метр. Кристалізатор 1 відповідно до винаходу у цьому прикладі виконання поділяється на дві різні за висотою області. Верхня за висотою область H1 проходить від отвору 3 для заливання до половини довжини L кристалізатора 1. Нижня за висотою область Н2 починається у центрі кристалізатора 1 і доходить до вихідного отвору 4. Істотним є те, що нижня за висотою область Н2 починається на відстані А під заданим рівнем 5 поверхні рідкої металевої ванни, оскільки нижня за висотою область Н2 має абсолютно особливий контур для вирівнювання різних за величиною усадок. Це утворення контуру починається лише у нижній за висотою області Н2, де утворюється досить тверда затверділа кірочка. У кристалізаторі 1 відповідно до винаходу передбачені увігнуті виїмки 7, що проходять у напрямку G розливання, які проходять до вихідного отвору 4. Глибина T виїмок 7 зростає у напрямку G розливання. Виїмки 7 починаються не стрибкоподібно, а мають глибину Т, яка повільно зростає у напрямку G розливання. Плавний перехід до верхньої за висотою області Hl одержують завдяки тому, що виїмки 7 у напрямку G розливан 9 ня мають конусність К2 у найглибшій частині 9 виїмок 7, що знижується сильніше ніж біля їх країв 8. Подробиці пояснюються далі на фіг. 2. Фіг. 2 показує подвійною пунктирною лінією контур поверхні ливарного конуса 6 в області площини І поперечного перерізу, зображеного на фіг. 1. Друга лінія зображає хід контуру поверхні біля вихідного отвору 4. Слід вказати на те, що хід кривих для наочності сильно перебільшений і тому не відповідає розмірам фіг. 1. Можна бачити, що амплітуда у площині II поперечного перерізу більша, ніж у площині І поперечного перерізу. Це означає, що глибина T виїмок у напрямку G розливання зростає. У площині І поперечного перерізу глибина T1 становить лише половину глибини у площині II поперечного перерізу, де глибину Т2 потрібно вимірювати між найглибшим місцем 9 і повернутим до формоутворюючого порожнистого простору 2 краєм 8. Одночасно потрібно зазначити, що конусність K у найглибшому місці 9 виїмок 7 знижується більш сильно, ніж між краями 8, оскільки заглиблення 9 виїмок 7 у цьому зображенні мають меншу відстань відносно одне одного, ніж краю 8. Кристалізатор 1 розрахований таким чином, що середнє положення MI або MII позначеного хвилеподібного профілю 10 відповідає описуючій конусність оптимальній лінії. При цьому відповідна середня лінія MI, MII складається з залежного від подовжнього напряму кристалізатора положення заглиблень 9 і країв 8 виїмок 7. Фіг. 3 уточнює цю обставину. Можна зазначити, що конусність K поблизу вхідного отвору 3 є досить високою при значенні 2,5% на метр і безперервно знижується у напрямку G розливання. Приблизно у середині кристалізатора при L/2 починаються виїмки 7, причому загальна конусність K складається з конусності K1 і конусності К2. Конусність K1 заміряється відповідно на краях 8 виїмок 7 і позначена штрихпунктирною лінією. Конусність К2 заміряється у нижніх точках виїмок 7 і показана штрихпунктирною лінією. Конусність K1 на краях 8 знижується повільно і змінюється відповідно до порядку величин на 1% на метр. Всупереч цьому конусність К2 у заглибленнях 9 виїмок 7 знижується швидше і складає біля вихідного отвору 4 кристалізатора 1 навіть 0% на метр. Накладення конусностей K1 і К2 приводить до загальної конусності K близько величин приблизно 0,5% на метр. Завдяки додатковим виїмкам 7 у нижній області Н2 кристалізатора 1 можна у відомих межах вирівняти коливання параметрів, обумовлені різними температурами розливання, складом сплаву або різними положеннями поверхні рідкої металевої ванни. Затискань заготовки, які приводять до руху поштовхами, розриву заготовки або навіть до повного зламу заготовки, можна завдяки цьому уникнути. Фіг. 4 показує у перспективі вигляд кристалізатора 11, причому для опису геометрії використовуються далі вже наведені вище позначення до фіг. 1 і 2. Формоутворюючий порожнистий простір 2 кристалізатора 11 у напрямку розливання G, в основному, розділений на дві ділянки. Обернена до впускного отвору 3 верхня за висотою ділянка 92147 10 виконана гладкою, причому приблизно на половині довжини кристалізатора 11 до неї прилягає нижня за висотою ділянка, яка має більшу кількість увігнутих виїмок. Відповідно по одній увігнутій виїмці 7 передбачено у середині кожної сторони 12 кристалізатора. Крім того, також бічні області 13 між двома сторонами 12 кристалізатора, що стикуються одна з одною, забезпечені виїмками 7. Всі виїмки 7 при розгляді упоперек напряму розливання виконані скругленими, при цьому мова йде про розташовані один поряд з одним відрізки кривої. Істотним для кристалізатора 11 з фіг. 4 є знову те, що увігнуті виїмки 7 починаються на визначеній відстані під заданим положенням поверхні рідкого металу і проходять до вихідного отвору 4. Геометрія виїмок 7 вибрана такою, що у відношенні конусності одержують оптимальну лінію, яка не визначається ні найглибшою частиною 9, ні краєм 8 виїмок 7, а лише накладенням всіх конусностей. Аналогічно фіг. 3, фіг. 5 показує хід конусностей з прикладу виконання відповідно до фіг. 4. Можна помітити, що конусність К3 в області впускного отвору спочатку постійна, а потім безперервно знижується у напрямку розливання. Конусність К3 спочатку знижується досить сильно, причому граф К3 у напрямку вихідного отвору 4 сплощується. У нижній за висотою області, тобто приблизно з L/2, починаються увігнуті виїмки 7 в окремих сторонах 12 кристалізатора. К4 у зв'язку з цим означає конусність, яка заміряється у найглибших місцях 9 виїмок 7. К5 означає конусність, яка заміряється на краях 8 виїмок 7. Конусність К4 у найглибших частинах виїмок 7 при L/2 падає до 0, у той час як конусність на краях 8 виїмок 7 становить приблизно 1. Середнє значення конусності К3 лежить між К4 і К5. Фіг. 6 і 7 показують ділянки сторін 12 кристалізатора, в які внесені виїмки 7а, 7b, що мають відповідно різну конфігурацію. Довжина виїмок 7а, 7b відносно представленої сторони 12 кристалізатора, у зв'язку з цим не має значення, оскільки потрібно пояснити лише виключно геометрію виїмок 7а, 7b. Глибина T і ширина В виїмок 7а, 7b безперервно збільшуються у напрямку розливання. Зрозуміло, можна помітити, що радіус R1 виїмки 7а по всій довжині є постійним. Цю геометрію одержують внаслідок пронизування злегка нахиленого відносно поверхні сторони 12 кристалізатора циліндра круглого перерізу стороною 12 кристалізатора. Щоб одержати закруглену упоперек напряму G розливання геометрію, переходи до країв 8 виїмки 7а скруглені. Варіант виконання відповідно до фіг. 7 відрізняється від попереднього тим, що радіус виїмок збільшується у напрямку G розливання. Можна помітити, що радіус R2 біля вузького кінця виїмки 7 b менший, ніж радіус R3 біля широкого кінця виїмки 7b. Цю геометрію одержують внаслідок пронизування сторони 12 кристалізатора конусом круглого перерізу, причому вертикальна вісь конуса з круглим перерізом проходить паралельно поверхні формоутворюючого порожнистого простору. Само собою зрозуміло, що цей конус з круглим перерізом може додатково розташовуватися 11 похило, щоб варіювати хід виїмки 7b за глибиною і шириною. Також у цьому прикладі виконання краю 8 виїмки 7b виконані скругленими, так що на стороні виходу одержують, у деякій мірі, хвилеподібний профіль. ПЕРЕЛІК ПОЗНАЧЕНЬ 1 Кристалізатор 2 Формоутворюючий порожнистий простір 3 Впускний отвір 4 Вихідний отвір 5 Рівень поверхні рідкої металевої ванни 6 Ливарний конус 7 Виїмка 7а Виїмка 7b Виїмка 8 Край 7 9 Найглибша частина 7 10 Хвилеподібний профіль 11 Кристалізатор 12 Сторона кристалізатора 13 Кутова область 92147 12 MLA Центральна подовжня вісь G Напрямок розливання H1 Верхня за висотою область Н2 Нижня за висотою область L Довжина кристалізатора А Відстань між 5 і Н2 В Ширина 7а T Глибина T1 Глибина Т2 Глибина R1 Радіус 7 R2 Радіус 7а R3 Радіус 7b MI Середнє положення 10 при І MII Середнє положення 10 при II K Конусність K1 Конусність K2 Конусність K3 Конусність K4 Конусність 13 92147 14 15 Комп’ютерна верстка А. Крулевський 92147 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюChill mold for continuous casting of metal

Автори англійськоюWober Hans-Gunter, Hugenschutt Gerhard, Kolbeck Dietmar, Boldt Raimond, Maiwald Frank, Reinelt Daniel, Piwowar Hans-Dirk, Rode Dirk

Назва патенту російськоюКристаллизатор для непрерывной разливки металла

Автори російськоюВобер Ханс-Гюнтер, Хугеншютт Герхард, Кольбек Дитмар, Больдт Раймунд, Майвальдт Франк, Райнельт Даниэль, Пивовар Ханс-Дирк, Роде Дирк

МПК / Мітки

МПК: B22D 11/041, B22D 11/043

Мітки: безперервного, металу, кристалізатор, розливання

Код посилання

<a href="https://ua.patents.su/8-92147-kristalizator-dlya-bezperervnogo-rozlivannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Кристалізатор для безперервного розливання металу</a>