Ніздрюватий бетон автоклавного тверднення

Номер патенту: 101007

Опубліковано: 25.02.2013

Автори: Приходько Тетяна Дмитрівна, Рудчєнко Дмітрій Гєннадьєвіч, Щербина Наталія Олександрівна

Формула / Реферат

Ніздрюватий бетон автоклавного тверднення, виготовлений з піску, гіпсового каменю, вапна, цементу та алюмінієвої пудри, який відрізняється тим, що компоненти взяті в наступному співвідношенні в кг на 1 м3 бетонної суміші, що містить 250-270 кг води:

пісок

110-130

гіпсовий камінь

14-20

вапно

19-25

цемент

100-120

алюмінієва пудра

0,5-0,7,

при цьому щільність бетону становить 300 кг/м3, а міцність при стисненні - 2,2 МПа і більше.

Текст

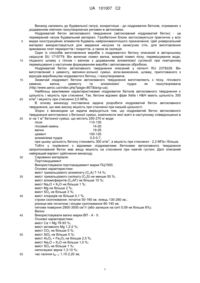

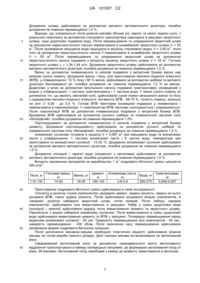

Реферат: Винахід належить до будівельної галузі. В основу винаходу поставлена задача розробити ніздрюватий бетон автоклавного тверднення, що має високу міцність при стисненні при низькій щільності. Ніздрюватий бетон автоклавного тверднення виготовлений з піску, гіпсового каменю, 3 вапна, цементу та алюмінієвої пудри, при цьому щільність бетону становить 300 кг/м , а міцність при стисненні - 2,2 МПа і більше. UA 101007 C2 (12) UA 101007 C2 UA 101007 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до будівельної галузі, конкретніше - до ніздрюватих бетонів, отриманих з додаванням хімічних газоутворюючих речовин в автоклавах. Ніздрюватий бетон автоклавного тверднення (автоклавний ніздрюватий бетон) - це перевірений часом будівельний матеріал. Газобетонні блоки застосовуються практично у всіх видах конструкційних елементів будівель найрізноманітнішого призначення. Цей універсальний матеріал використовується для зведення несучих та ненесучих стін, для виготовлення армованих плит перекриттів і покриттів, а також як ізоляція. Один із способів виготовлення виробів з ніздрюватого бетону описаний в авторському свідоцтві SU 1715779. Він включає помел вапна, мокрий помел піску, перемішування води, піщаного шламу з гіпсом і вапном з додаванням алюмінієвої суспензії при повторному перемішуванні з наступним формуванням виробів і автоклавною обробкою. Ніздрюватий бетон автоклавного тверднення описаний у патенті RU 2378228. Він виготовлений з цементу, вапняно-зольної суміші, золи-винесення, шламу, приготованого з відходів виробництва ніздрюватого бетону, і газоутворювача. Зазвичай ніздрюваті бетони автоклавного тверднення виготовляють з піску, гіпсового каменю, вапна, цементу та алюмінієвої пудри як газоутворювача (http://www.aeroc.ua/index.php?page=807&lang=ua). Найбільш важливими характеристиками ніздрюватих бетонів автоклавного тверднення є щільність і міцність при стисненні. Так, бетони відомих фірм Xella і Н&Н мають щільність 350 3 кг/м і міцність при стисненні 2,0 МПа. В основу винаходу поставлена задача розробити ніздрюватий бетон автоклавного тверднення, що має високу міцність при стисненні при низькій щільності. Згідно з винаходом ця задача вирішується тим, що ніздрюватий бетон автоклавного тверднення виготовлено з бетонної суміші, компоненти якої взяті в наступному співвідношенні в 3 кг на 1 м бетонної суміші, що містить 250-270 кг води: пісок 110-130 гіпсовий камінь 14-20 вапно 19-25 цемент 100-120 алюмінієва пудра 0,5-0,7, 3 при цьому щільність бетону становить 300 кг/м , а міцність при стисненні - 2,2 МПа і більше. Тобто у порівнянні з відомими ніздрюватими бетонами автоклавного тверднення запропонований бетон має вищу міцність на стиснення при нижчій густині. Далі описаний найкращий варіант здійснення винаходу. Сировинні матеріали: Портландцемент Використовували портландцемент марки ПЦ1500. Основні характеристики: вміст трикальцієвого алюмінату (С3А) 7-14 %; вміст трикальцієвого силікату (C3S) не менше 50 %; вміст алюмоферитів (C4AF) не більше 10 %; вміст Nа2О + K2О не більше 1 %; вміст Mg не більше 2 %; вміст SO3 не більше 3 %; вміст хлоридів не більше 0,1 %; строки схоплювання: початок 50-160 хв. кінець 130-260 хв.; різниця між початком і кінцем схоплювання 80-140 хв; 2 питома поверхня 2900-3500 см /г (або залишок на ситі 0,09 не більше 8%). Вапно Використовували вапно марки ВП - А - II. Основні характеристики: вміст Са + Mg 78-93 %; вміст активного Mg 1,2-2 %; вміст СО2 не більше 5 %; вміст SіО2 не більше 5 %; вміст Аl2О3 + Fе2О3 не більше 2,5 %; вміст Na2O + K2О не більше 1,5 %; вміст SO3 не більше 1 %; непогашені зерна 1,3-10 %; час гасіння t60 C 1,15-2,20 хв; 1 UA 101007 C2 5 10 15 20 25 30 35 40 45 50 55 час гасіння понад 60 °С 2-6 хв; втрати при прожарюванні - не більше 5 %; залишок на ситі 2 мкм не більше 1,5 %; залишок на ситі 90 мкм не більше 3 %; залишок на ситі 63 мкм не більше 15 %; залишок на ситі 32 мкм не більше 50 %. Пісок Основні характеристики: вміст SiO2 не менше 90 %; вміст вільного кварцу не менше 80 %; вміст мулистих і глинистих домішок не більше 3 %; вміст слюди не більше 5 %; вміст Аl2О3 не більше 10 %; вміст Fe2O3 не більше 3 %; вміст СаО не більше 5 %; вміст MgO не більше 2 %; вміст SO3 не більше 3 %; вміст хлоридів не більше 0,05 %; втрати при прожарюванні не більше 5 %; вологість не більше 6 %. Гіпсовий камінь Основні характеристики: вміст CaSO42H2O 80-98 %; вміст Mg не більше 2 %; вміст хлоридів не більше 0,05 %. Алюмінієва паста Алюмінієва пасту RO 550 FS використовували як джерело алюмінієвої пудри. Перевагу віддають пасті, оскільки алюмінієва паста - це субстанція, що не порошить, а алюмінієва пудра порошить. Основні характеристики алюмінієвої пасти: вміст активного алюмінію у твердому залишку - 92 %; наявність твердої речовини - 70 %. Вода Вода надходить з магістрального трубопроводу. Основні характеристики води: рН 7-7,5. Спосіб виготовлення Пісок з бункера подавали на стрічковий транспортер. Потім пісок просіювали на віброгрохоті, де відсіюється гравій, грудки піску та інші великі включення. Відходи піску надходять у бункер, і їх у міру накопичення вивозять автотранспортом у відвал. Просіяний пісок 3 надходив у бункер об'ємом 10 м , потім стрічковим конвеєром його подавали у помольне відділення, де його направляли у витратні бункери над млинами мокрого помелу та млином сухого помелу. Дозування піску відбувалося за допомогою шибера та вагового дозатора безперервної дії, похибка при дозуванні не більше ± 2 % за масою. Гіпсовий камінь фронтальним автонавантажувачем подавали у приймальний бункер, звідти - стрічковим транспортером у молоткову дробарку, де його подрібнювали до дрібної фракції, після цього його завантажували у приймальний бункер гіпсу. З бункера гіпс за допомогою стрічкового транспортера подавали у витратні бункери над млинами мокрого помелу. Дозування гіпсу здійснювали за допомогою шибера та вагового дозатора безперервної дії, похибка по дозуванні не більше ± 2 % за масою. Воду в млини мокрого помелу подавали з магістрального водопроводу, похибка при дозуванні не більше ± 1 % за масою. У млинах мокрого помелу за допомогою тіл, що мелють (металеві кулі та цильпепс), відбувався мокрий помел піску та гіпсу з одержанням піщаного шламу (прямого). Щільність шламу = 1,65-1,74 кг/л, тонкість помелу - залишок на ситі 0,09 мм - 7-10 %, Вміст SO3 у шламі 4,3-5,3 %. Піщаний шлам за допомогою пневмоустановки транспортували в накопичувальні шламбасейни, що знаходяться в помольному відділенні. З накопичувальних шламбасейнів шлам за допомогою перистальтичного насоса транспортували у витратні шламбасейни. 2 UA 101007 C2 5 10 15 20 25 30 35 Дозування шламу здійснювали за допомогою вагового автоматичного дозатора, похибка дозування не повинна перевищувати 1,5 %. Відходи, що утворюються після різання масивів (бічний різ, верхні та нижні підрізні кулі), з різального комплексу за допомогою стрічкового транспортера надходили в змішувач зворотного шламу, куди додатково подавали воду. Після перемішування та усереднення зворотний шлам за допомогою перистальтичного насоса перекачували в шламбасейн зворотного шламу V = 50 3 3 м . Після промивання змішувача вода надходила в мішалку «промивної води» V = 3,05 м , після чого за допомогою перистальтичного насоса її перекачували в шламбасейн зворотного шламу 3 V = 50 м . Після перемішування та усереднення зворотний шлам за допомогою 3 перистальтичного насоса подавали у витратну мішалку зворотного шламу V = 18 м . Густина зворотного шламу = 1,34-1,44 кг/л. Дозування зворотного шламу здійснювали за допомогою вагового автоматичного дозатора, похибка дозування не повинна перевищувати 1,5 %. Вапно за допомогою пневмонасоса із силосів подавали у витратний бункер вапна над млином сухого помелу. Дозування вапна і піску, для приготування вапняно-піщаного в'яжучого (ВПВ), у співвідношенні: 10 % піску і 90 % вапна, здійснювали за допомогою шибера та вагового дозатора безперервної дії, похибка дозування не повинна перевищувати 1,0 % за масою. Додатково у млин за допомогою імпульсного насоса подавали триетаноламін, розведений з водою у співвідношенні: 1 частина триетаноламіну і 1 частина води. У млині сухого помелу за допомогою тіл, що мелють (металеві кулі), здійснювали сухий помел негашеного вапна та піску з одержанням вапняно-піщаного в'яжучого. Активність ВПВ - 66-70 %, тонкість помелу: залишок на ситі 0,09 - до 3,0 %. Готове ВПВ гвинтовим конвеєром подавали у пневмонасос і перекачували в гомогенізатори. У гомогенізаторі ВПВ частково охолоджується і усереднюється. Після гомогенізації ВПВ за допомогою пневмонасоса подавали у витратний бункер ВПВ. Дозування ВПВ здійснювали за допомогою ручного шибера та пневматичної заслінки типу «батерфляй», похибка дозування не повинна перевищувати 1,5%. Портландцемент за допомогою пневмонасоса із силосів подавали у витратний бункер цементу. Дозування портландцементу здійснювали за допомогою ручного шибера та пневматичної заслінки типу «батерфляй», похибка дозування не повинна перевищувати 1,5 %. 3 Алюмінієву суспензію готували в мішалці V = 5,087 м при змішуванні води та алюмінієвої пасти у співвідношенні: 1 частина алюмінієвої пасти і 8 частин води, температура при приготуванні та використанні суспензії - 15-25 °С. Дозування алюмінієвої суспензії здійснювали за допомогою вагового автоматичногодозатора, похибка дозування не повинна перевищувати 1,5 %. Дозування холодної і гарячої води (конденсат з автоклава) здійснювали за допомогою вагового автоматичного дозатора, похибка дозування не повинна перевищувати 1,5 %. 3 Витрата сировинних матеріалів на виробництво 1 м ніздрювато-бетонної суміші щільністю 3 300 кг/м . Пісок, кг 110-130 40 45 50 55 Гіпсовий камінь, Вапно, кг кг 14-20 19-25 Цемент, кг 100-120 Алюмінієва паста, Триетаноламін, Вода, кг кг кг 0,8-0,9 250-270 0,006-0,007 Приготування ніздрювато-бетонної суміші здійснювали в такій послідовності: Спочатку в дозатор «сухих компонентів» додавали цемент, задану кількість, зверху на нього дозували ВПВ, також задану кількість. Потім здійснювали дозування мокрих компонентів, в «мокрий» дозатор набирали зворотний шлам, потім прямий. Після набору «мокрих компонентів» здійснювали їхнє вивантаження в змішувач. Набір у суміш додаткової води (холодної і гарячої) здійснювали відразу після вивантаження прямого та зворотного шламу. Паралельно з водою набирали алюмінієву суспензію. Після вивантаження в суміш додаткової води здійснювали вивантаження цементу та ВПВ у змішувач. Попереднє перемішування перед веденням алюмінієвої суспензії - 50 сек. Тривалість перемішування всіх компонентів - 40 сек., швидкість перемішування - 430 об/хв. Після закінчення часу перемішування здійснювали заповнення форми ніздрювато-бетонною сумішшю. Після досягнення масивом-сирцем необхідної пластичної міцності здійснювали різання масиву на готові вироби певного розміру. Далі порізані масиви встановлювали на автоклавний візок. Сформований автоклавний візок за допомогою передавального мосту автоклавного відділення транспортували в камеру попередньої витримки, де формували автоклавний поїзд (4 візки, 28 масивів). Автоклавний поїзд перебував у камері до моменту завантаження в автоклав. 3 UA 101007 C2 Сформований автоклавний поїзд завантажували в автоклав, закривали здійснювали процес автоклавної обробки. Процес автоклавної обробки виробів здійснювали за наступним режимом: кришку і Гіпсовий камінь, Алюмінієва паста, Вапно, кг Цемент, кг Вода, кг Триетаноламін, кг кг кг 110-130 14-20 19-25 100-120 0,8-0,9 250-270 0,006-0,007 Пісок, кг 5 10 15 20 25 Після закінчення процесу автоклавної обробки відкривали кришку автоклава і здійснювали вивантаження «пропарених» масивів на склад готової продукції на ділянку пакетування виробів. На ділянці пакетування відбувається пакування готової продукції в термоусадочну плівку та її маркування. Пакетована продукція приймається партіями, партією вважається добовий випуск продукції. Фізико-механічні характеристики готової продукції: Міцність при стисненні: 2,2 МПа і більше. Клас бетону: В 1,5 3 Марка бетону за середньою щільністю: 300 кг/м . Теплопровідність у сухому стані: не більше 0,08 Вт/м K. Відпускна вологість: не більше 35 %. Марка за морозостійкістю: не менше F25. Даний вид продукції можна позиціонувати як конструкційно-теплоізоляційний матеріал. ФОРМУЛА ВИНАХОДУ Ніздрюватий бетон автоклавного тверднення, виготовлений з піску, гіпсового каменю, вапна, цементу та алюмінієвої пудри, який відрізняється тим, що компоненти взяті в наступному 3 співвідношенні в кг на 1 м бетонної суміші, що містить 250-270 кг води: пісок 110-130 гіпсовий камінь 14-20 вапно 19-25 цемент 100-120 алюмінієва пудра 0,5-0,7, 3 при цьому щільність бетону становить 300 кг/м , а міцність при стисненні - 2,2 МПа і більше. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюSpongy concrete of autoclave hardening

Автори англійськоюRudchienko Dmitrii Hiennadiievich, Prykhodko Tetiana Dmytrivna, Scherbyna Nataliia Oleksandrivna

Назва патенту російськоюНоздреватый бетон автоклавного твердения

Автори російськоюРудченко Дмитрий Геннадьевич, Приходько Татьяна Дмитриевна, Щербина Наталья Александровна

МПК / Мітки

МПК: C04B 22/04, C04B 28/04, C04B 38/02

Мітки: ніздрюватий, бетон, автоклавного, тверднення

Код посилання

<a href="https://ua.patents.su/6-101007-nizdryuvatijj-beton-avtoklavnogo-tverdnennya.html" target="_blank" rel="follow" title="База патентів України">Ніздрюватий бетон автоклавного тверднення</a>

Попередній патент: Навушник регульованої форми

Наступний патент: Спосіб згорання палива

Випадковий патент: Спосіб вирощування личинок і молоді черевоногого молюска рапани rapana venosa (val.) в розпліднику