Спосіб отримання метанолу та інших кисневмісних сполук

Номер патенту: 104812

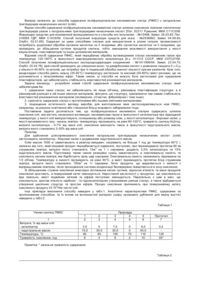

Опубліковано: 25.02.2016

Автори: Кошовець Микола Володимирович, Целіщев Олексій Борисович, Азаров Микола Іванович, Лорія Марина Генадієвна, Єлісєєв Петро Іосіфович, Носач Ванадій Олексійович, Голосов Сергій Олександрович

Формула / Реферат

1. Спосіб одержання метанолу та інших кисневмісних сполук шляхом газофазної взаємодії вуглеводневих газів під дією ультрафіолетового випромінювання, який відрізняється тим, що метанол і інші кисневмісні сполуки отримують прямим гідроксилюванням вуглеводневого газу та інших кисневмісних газових сумішей кавітованим розчином перекису водню у гідродинамічному кавітаційному реакторі, де кавітатор виготовлений з антикорозійного матеріалу у вигляді циліндра, внутрішня поверхня якого складена з "n" зворотних зрізаних конусів так, що похилі і горизонтальні поверхні утворюють каверни схлопування перед звужуючим соплом, яке диспергує рідинний потік з розсікачем, що має криволінійну поверхню.

2. Спосіб одержання метанолу та інших кисневмісних сполук за п. 1, який відрізняється тим, що отриманий метанол або інший кисневмісний продукт при необхідності підвищення концентрації піддають прямій перегонці

3. Спосіб одержання метанолу та інших кисневмісних сполук за п. 1, який відрізняється тим, що дозволяє використовувати газо- і рідкофазову сировину.

Текст

Реферат: Спосіб одержання метанолу та інших кисневмісних сполук шляхом газофазної взаємодії вуглеводневих газів під дією ультрафіолетового випромінювання. Метанол і інші кисневмісні сполук отримують прямим гідроксилюванням вуглеводневого газу та інших кисневмісних газових сумішей кавітованим розчином перекису водню у гідродинамічному кавітаційному реакторі, де кавітатор виготовлений з антикорозійного матеріалу у вигляді циліндра, внутрішня поверхня якого складена з "n" зворотних зрізаних конусів так, що похилі і горизонтальні поверхні утворюють каверни схлопування перед звужуючим соплом, яке диспергує рідинний потік з розсікачем, що має криволінійну поверхню. UA 104812 U (12) UA 104812 U UA 104812 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до отримання метанолу і інших кисневмісних сполук, і може бути використана в хімічній, нафтохімічній, нафтопереробній та нафтогазовидобувній промисловості. Відомий спосіб одержання метанолу та інших аліфатичних спиртів шляхом газофазної взаємодії вуглеводневого газу або суміші газів з кисневмісним газом [Патент України № 28615 "Спосіб одержання метанолу та аліфатичних спиртів", МПК 6 С 07 С 31/02, публ. 15.05.2002, бюл. № 5]. До причин, що перешкоджають досягненню зазначеного нижче технічного результату, належить те, що процес ведуть при високих температурах (200-400 °C) і тиску (0,25-9,6 Ml la) у дві стадії з одержанням проміжного продукт) (оксидату - сирцю), який потім піддають гетерогенно-каталітичному гідрокарбонуванню в присутності каталізаторів. Процес вимагає складного апаратурного оформлення, дорогий і енергоємний, при цьому цільовий продукт має склад з великою кількістю інших органічних домішок, що утворюються в результаті побічних реакцій, що мають місце при високих температурах і тиску. Відомий спосіб одержання метанолу та інших аліфатичних спиртів шляхом газофазної взаємодії природного газу з кисневмісним газом, при роздільній подачі природного газу і кисневмісного газу в реактор [Авт. св. кол. СРСР № 1145014, МКИ 4 3 07331 /04, публ. І 5.03.85, бюл. № 10]. До причин, що перешкоджають досягненню зазначеного нижче технічного результату, належить те, що метанол отримують при високих температурах (500-1600 °C) і тиску 100-150 атм, що вимагає складного дорогого апаратурного оформлення, а отже, великих матеріало- та енерговитрат. Склад одержуваного проміжного продукту (оксидату) складний, в ньому містяться вищі спирти, метиловий ефір та інші органічні домішки. Процес йде в дві стадії. Відомий спосіб того ж призначення є отримання метанолу та інших аліфатичних спиртів шляхом газофазної взаємодії вуглеводневих газів з водяною парою під дією ультрафіолетового випромінювання [заявка JP 1-096143 А "Спосіб окиснення етану" публ. 14.04.1989] прийнятий за прототип. До причин, що перешкоджають досягненню зазначеного технічного результату при використанні відомого способу, належить те, що у відомому способі для одержання аліфатичних спиртів використовують спосіб прямого окиснення стану, при якому з вихідного вуглеводню отримують суміш продуктів (у тому числі домішок) з низьким вмістом спиртів, причому отриманий спирт необхідно виділяти із суміші й очищати, внаслідок чого потрібне матеріало- та енергоємне обладнання, що робить процес з технологічної і економічної точки зору непривабливим. Найбільш близьким до заявленого способу того ж призначення, є спосіб одержання метанолу та інших аліфатичних спиртів [Патент Ua 2 265 585 2003 р.] Суть полягає в газофазній взаємодії вуглеводневих газів з водяною парою під дією ультрафіолетового випромінювання прямим гідроксилюванням вуглеводневого газу або суміші вуглеводневих газів водяною парою в реакційному апараті, де реакційну масу піддають дії ультрафіолетового випромінювання в діапазоні хвиль 240-450нм, при температурі, не нижче температури пароутворення, і цільовий продукт виділяють з парогазової суміші конденсацією, а для підвищення концентрації піддають прямій перегонці. До недоліків цього способу належить виділення отриманого спирту із суміші й очищення, що вимагає витрат на матеріально та енергоємне обладнання. Суть винаходу полягає в наступному. Виробництво метанолу та інших аліфатичних спиртів здійснюють в основному у дві стадії: отримання синтез-газу (оксиду вуглецю і водню) і подальше окислення синтез-газу при високих температурах і тиску в присутності каталізаторів. Складне апаратурне оформлення, невеликий ступінь перетворення синтез-газу в метанол за один прохід (2-3 %), присутність значної кількості органічних домішок в метанолі-сирці (більше 4 %) і необхідність складного ректификаційного поділу компенсуються високим ступенем вивченості і передбачуваності процесу, тому модернізація в основному зводилася до розширення асортименту застосовуваних каталізаторів і технологічних прийомів введення синтез-газу. Роботи з отримання метанолу електролітичним способом не привели до помітних результатів, а отримання метанолу в пристрої, що акумулює сонячну енергію, і способи, розроблені на його основі, мають, мабуть, обмежене застосування на увазі вибухо- і пожежонебезпеки використовуваних гідридів. Крім того, сонячний спектр досить широкий і розділити його на певні випромінювання і діапазони хвиль для застосування в одному процесі технічна проблема, вирішення якої недоцільно з-за її наукоємності та складного апаратурного оформлення. 1 UA 104812 U 5 10 15 20 25 30 35 40 45 50 55 60 Задача полягає у створенні нового економічного способу отримання метанолу та інших кисневмісних сполук в одну стадію, як з індивідуальних вуглеводнів, так і їх сумішей, включаючи природний газ, досягнення високого виходу цільового продукту, отримання цільового продукту високої якості, без домішок або з мінімальною їх кількістю, в разі застосування як вихідного компонента природного газу, зниження матеріалоємності та енергоємності процесу, в порівнянні з традиційними промисловими способами. Технічний результат отримання метанолу та інших кисневмісних сполук відбувається газофазною взаємодією вуглеводневих газів, а саме прямим гідроксилюванням вихідного газу, або суміші газів кавітованим розчином перекису водню в одну стадію, в одному апараті. Зазначений технічний результат при здійсненні корисної моделі досягається тим, що отримання метанолу та інших кисневмісних сполук шляхом газофазної взаємодії вуглеводневих газів та їх сумішей кавітованним розчином перекису водню відбувається в гідродинамічному кавітаційному реакторі, де кавітатор виготовлений з антикорозійного матеріалу у вигляді циліндра, внутрішня поверхня якого складена з "n" зворотних зрізаних конусів так, що похилі і горизонтальні поверхні утворюють каверни схлопування перед звуженим соплом, яке пов'язує потік, який диспергується з розсікачем, що має криволінійну поверхню. Крім того, отриманий метанол або інші кисневмісні сполуки при необхідності підвищення концентрації піддають простій перегонці і спосіб дозволяє використовувати газо- або рідкофазову сировину. У заявлюваному способі процес отримання цільового продукту - метанолу або інших кисневмісних сполук з індивідуальних вуглеводневих газів або їх сумішей (включаючи природний газ) ведуть під дією ультрафіолетового випромінювання в області спектра С-Нзв'язку первинного атома вуглеводневого газу, цей процес здійснимо навіть при атмосферному тиску під дією ультрафіолетового випромінювання діапазону 240-450 нм і газ контактує з кавітованим розчином перекису водню в гідродинамічному кавітаційному реакторі, в межах від 4,5 до 7,0 відносин витрат перекису водню (л/хв) до діаметру сопла (мм). При зустрічі високошвидкісного струменя розчину перекису водню з розсікачем в гідродинамічному кавітаційному реакторі утворюється туманоподібний дрібний розпил рідини на межі поверхні розділу фаз (поверхні каверни). Такий розпил (утворення великої кількості дрібних крапель) інтенсифікує масоперенос і прискорює обмінні реакції між рідиною і газом на кордоні каверни. В простір великих кількостей дрібних крапель надходить газоподібний вуглеводневий газ по тангенціальному пристрою, пройшовши ультрафіолетове опромінення. Отриманий готовий продукт проходить подільну перегородку, проходить дифузор і виводиться в приймач. Звідси випливає, що йде процес прямого гідроксилювання, і цільовий продукт утворюється в одну стадію високої якості, практично без домішок, так, що при цьому не йдуть побічні реакції, звичайні для високотемпературних процесів окислення, які проводяться при високому тиску. Експериментально доведено, що процес йде за зазначеною схемою при використанні як вихідних продуктів метану, так і інших нижчих гомологів парафінового ряду (етану, пропану та ін.). Високий вихід цільового продукту (до 30 %) забезпечується радикальним характером процесу, який, у свою чергу, обумовлений енергетичними параметрами замовленого діапазону ультрафіолетового випромінювання. Впливає також рециркуляція повернення непрореагіруючих газів в реакційний апарат після їх очищення барботуванням через шар води. Процес йде в одну стадію, в одному апараті, без застосування каталізаторів, при відносно низьких температурах, тобто матеріало- і енерговитрати порівняно невеликі, чим забезпечується безумовна економічність заявлюваного способу в порівнянні з застосовуваними в промисловості. Таким чином, наведені у формулі ознаки корисної моделі, що характеризують заявлений спосіб, необхідні і достатні для досягнення необхідного технічного результату. Проведений заявником аналіз рівня техніки, що включає пошук по патентних і науковотехнічних джерел інформації, та виявлення відомостей про аналоги заявленої корисної моделі дозволили встановити, що заявник не виявив джерело, що характеризується ознаками, тотожними всім істотним ознакам корисної моделі, що заявляється, а також дозволив виявити сукупність істотних по відношенню до очевидних відмінних ознак в заявленому способі і викладених у формулі корисної моделі. Отже, заявлена корисна модель відповідає умові "новина" і відповідає критерію "винахідницький рівень". Відомості, що підтверджують можливість здійснення корисної моделі з отриманням вищевказаного технічного результату, полягають у наступному. Спосіб одержання метанолу та інших кисневмісних сполук здійснюють у гідродинамічному кавітаційному реакторі в кавітаторі циліндричної форми, при зустрічі високошвидкісного 2 UA 104812 U 5 10 15 20 25 30 35 струменя розчину перекису водню з розсікачем в гідродинамічному кавітаторі утворюється туманоподібний дрібний розпил рідини на межі поверхні розділу фаз (поверхні каверни). Такий розпил (утворення великої кількості дрібних крапель) інтенсифікує масоперенос і прискорює обмінні реакції між рідиною і газом на кордоні каверни. В місце великих кількостей дрібних крапель надходить газоподібний вуглеводневий газ по тангенціального введенню, пройшовши ультрафіолетове опромінювання. Отриманий готовий продукт проходить розділову перегородку, проходить дифузор і виводиться в приймач. Механізм процесу. На першому етапі перекис водню під дією динамічної кавітації розкладається на два радикали • ОН. Н2О2+кавітація2•OН. (1) При взаємодії генерованого • ОН-радикалу з молекулою алкану утворюється алкильный радикал і молекула води: СnН2n+2+OH→СпН2n+1+Н2O (n=5-10). (2) Наступний гомолітичний порив С-С зв'язку алкільного радикалу з утворенням алкенів і нового радикалу є добре відомим радикально-ланцюговим процесом в термічному крекінгу. [Loria M.G. Autocatalytic Photo-Oxidation Process of C3-C4 Fraction to Methanol / M.G.Loria, A.A.Ijagbuji, A.B.Tselischev, I.I. Zakharov //Advanced Materials Research Vol. 660 (2013) pp 51-56.1 В умовах нашого процесу селективність утворення радикалів •СH3 близька до 100 %: •СnН2n+1•СH3+Cn-1Сn-1Н2n-2 (n=5-10) (3) Замикає цикл реакція синтезу метанолу. •СH3+OH→ СH3OH. (4) Однак, враховуючи той факт, що С5H12 має три ізомери, а С10Н22 сімдесят п'ять, з'являється ймовірне утворення на ряду з метанолом інших кисневмісних продуктів. Крім того, із граничних вуглеводнів утворюються ненасичені і частково проходять процеси ізомеризації. Даний спосіб можна розглядати ще як спосіб підвищення октанового числа прямогонного бензину. Приклали Приклад 1 (негативний). Суміш прямогонного бензину з октановим числом за дослідним методом 74 з перекисом водню (33 %) у співвідношенні 9:1 стискають до тиску 70 атм і витратою 7 л/хв подають у кавітаційний реактор. Продукти переробки збирають у прийомній ємності. Після відстоювання бензин береться на аналіз. За результатами аналізу можна зробити висновок, що якісні показники бензину (октанове число і склад) не змінилися. Приклад 2 (позитивний). Суміш прямогонного бензину з октановим числом за дослідним методом 74 з перекисом водню (33 %) у співвідношенні 9:1 стискають до тиску 190 атм і витратою 7 л/хв подають у кавітаційний реактор. Продукти переробки збирають у прийомній ємності. Після відстоювання бензин береться на аналіз. За результатами аналізу можна зробити висновок, що якісні показники бензину (октанове число і склад) змінилися (Табл. 1). 40 Таблиця 1 Октанове число Метанол, Парафіни, Ізопарафіни, Ароматика, Нафтени, Олефіни, Дослідний Моторний % % % % % % метод метод Вихідний бензин Перероблений бензин Δ 45 74 67 0 30 31 10 10 5 83,5 71 3,1 21 33 17 7 5 +9,5 +4 +3,1 -9 +3 -17 -3 0 Приклад 3 (позитивний) Суміш прямогонного бензину з октановим числом за дослідним методом 74 з перекисом водню (33 %) у співвідношенні 9:1 стискають до тиску 190 атм і витратою 7 л/хв подають у кавітаційний реактор. Повітря витратою 70 л/год. опромінюють ультрафіолетовим світлом і подають в реакційну зону кавітаційного реактора. Продукти переробки збирають у прийомній ємності, яка являє собою сепаратор. Після відстоювання бензин береться на аналіз. За результатами аналізу можна зробити висновок, що якісні показники бензину (октанове число і склад) змінилися.(Табл. 2) 50 3 UA 104812 U Таблиця 2 Октановое число Метанол, Парафіни, Ізопарафіни, Ароматика, Нафтени, Олефіни, Дослід. Моторний % % % % % % метод метод Вихідний бензин Перероблений бензин Δ 5 10 74 67 0 30 31 10 10 5 88 75 4,5 19 35 18 7 5 +14 +18 +4,5 -11 +4 +8 -3 0 Спосіб економічний, вимагає порівняно невисоких капіталовкладень і відповідає вимогам охорони навколишнього середовища. Таким чином, викладені відомості свідчать про виконання при використанні заявлюваного способу наступної сукупності умов: засіб, що втілює заявлюваний спосіб при його здійсненні, призначений для використання в промисловості, а саме в хімічній, нафтохімічній, нафтопереробній та нафтодобувній промисловості. Викладеною формулою корисної моделі підтверджена можливість його здійснення за допомогою описаних у заявці засобів і методів. Отже, заявлена корисна модель відповідає умові "промислова застосовність". ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 1. Спосіб одержання метанолу та інших кисневмісних сполук шляхом газофазної взаємодії вуглеводневих газів під дією ультрафіолетового випромінювання, який відрізняється тим, що метанол і інші кисневмісні сполуки отримують прямим гідроксилюванням вуглеводневого газу та інших кисневмісних газових сумішей кавітованим розчином перекису водню у гідродинамічному кавітаційному реакторі, де кавітатор виготовлений з антикорозійного матеріалу у вигляді циліндра, внутрішня поверхня якого складена з "n" зворотних зрізаних конусів так, що похилі і горизонтальні поверхні утворюють каверни схлопування перед звужуючим соплом, яке диспергує рідинний потік з розсікачем, що має криволінійну поверхню. 2. Спосіб одержання метанолу та інших кисневмісних сполук за п. 1, який відрізняється тим, що отриманий метанол або інший кисневмісний продукт при необхідності підвищення концентрації піддають прямій перегонці. 3. Спосіб одержання метанолу та інших кисневмісних сполук за п. 1, який відрізняється тим, що дозволяє використовувати газо- і рідкофазову сировину. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 31/00

Мітки: інших, отримання, сполук, кисневмісних, метанолу, спосіб

Код посилання

<a href="https://ua.patents.su/6-104812-sposib-otrimannya-metanolu-ta-inshikh-kisnevmisnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання метанолу та інших кисневмісних сполук</a>

Попередній патент: Гідродинамічний кавітаційний реактор

Наступний патент: Пристрій для обробки розплавів

Випадковий патент: Спосіб для пересування сліпих і людей з особливими потребами