Спосіб підвищення сипкості пиловидних матеріалів

Номер патенту: 105437

Опубліковано: 25.03.2016

Автори: Тараніна Олена Володимирівна, Ожогін Володимир Володимирович, Дяченко Тетяна Миколаївна, Кіпчарський Віктор Павлович, Ковалевський Ігор Абрамович, Кіпчарська Ольга Миколаївна

Формула / Реферат

Спосіб підвищення сипкості пиловидних матеріалів шляхом їхнього змішування із крупними важкими компонентами, який відрізняється тим, що як крупні важкі компоненти використовують суміш відсіву скрапу, дробленого сталеплавильного шлаку і крупної окалини розмірами не більше 10 мм у кількості 20-60 % від загальної маси суміші.

Текст

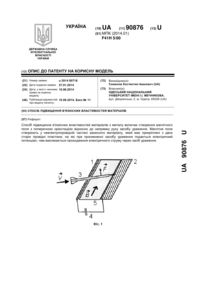

Реферат: Спосіб підвищення сипкості пиловидних матеріалів шляхом їхнього змішування із крупними важкими компонентами. Як крупні важкі компоненти використовують суміш відсіву скрапу, дробленого сталеплавильного шлаку і крупної окалини. UA 105437 U (12) UA 105437 U UA 105437 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії й може бути застосована для підвищення сипкості пиловидних і легких матеріалів, що запобігає забивку тічок і зависання шихти в бункерах. Відомий спосіб підвищення сипкості пилоподібних матеріалів для усунення їхнього зависання в бункерах шляхом розробки раціональної конфігурації бункерів [Справочник агломератчика / А.Г. Астахов, А.И. Мачковский, А.И. Никитин и др. - К.: Техника, 1964. - 448 с; С. 246-247]. Спосіб ефективний при застосуванні нових бункерів і використанні важких кускових матеріалів, однак не дозволяє ефективно експлуатувати наявні бункери для перевантаження й дозування легких пилів, наприклад, вапняних або сталеплавильних. Обладнання шурувальних отворів ускладнює процеси перевантаження й керування рухом зазначених матеріалів. Відомий спосіб підвищення сипкості пилоподібних матеріалів для усунення їхнього зависання в бункерах шляхом установки вібраторів на зовнішніх стінках бункерів [Справочник агломератчика / А.Г. Астахов, А.И. Мачковский, А.И. Никитин и др. - К.: Техника, 1964. - 448 с; С. 247]. Спосіб ефективний для металевих бункерів при будь-якому фракційному складу матеріалів, однак вимагає для своєї реалізації установки додаткового пристрою, що ускладнює процеси перевантаження й керування рухом вказаних матеріалів. Крім того, даний спосіб неможливо використати на діючих бетонних бункерах, тому що приводить до їхнього руйнування. Найближчим аналогом до запропонованої корисної моделі по ефекту, що досягається, є відомий спосіб підвищення сипкості вологих милоподібних матеріалів, зокрема шламів, шляхом їхнього змішування з крупними компонентами: обпаленим вапном, коксовим дріб'язком і сухим колошниковим пилом [Окускование пыли и шламов металлургических производств / И.М. Гарина, К.Н. Еремеева, И.А. Копырин и др. // Чёрная металлургия: Бюл. ин-та "Черметинформация". - 1975. - № 17. - С. 3-20]. Спосіб підвищує сипкість шламів переважно за рахунок зв'язування вологи, що міститься в них, обпаленої вапном і вапном, що втримується в колошниковому пилу, а також за рахунок поглинання вологи пористим коксовим дріб'язком. Недоліком відомого способу є те, що він не може бути ефективно використаний для підвищення сипкості сухих пилоподібних і легких матеріалів, зокрема вапняного або сталеплавильного пилу. Використовувані крупні матеріали недостатньо важкі, а також у багатьох випадках не можуть бути використані у виробництві разом з пилоподібним матеріалом через відсутність в них потреби. Уведення сухого обпаленого вапна в сухі ж матеріали також недоцільно. В основу корисної моделі поставлена задача, що полягає у розробці способу підвищення сипкості сухих пилоподібних і легких матеріалів, у якому за рахунок використання нових матеріалів, що мають потрібні властивості, усувається забивання тічок і зависання в бункерах, що вимагають трудомісткого очищення. Поставлена задача вирішується тим, що в способі підвищення сипкості пиловидних матеріалів шляхом їхнього змішування із крупними важкими компонентами, згідно з корисною моделлю, як крупні важкі компоненти використовують суміш відсіву скрапу, дробленого сталеплавильного шлаку і крупної окалини розмірами не більше 10 мм у кількості 20-60 % від загальної маси суміші. Необхідність підвищення сипкості сухих пилоподібних матеріалів обґрунтовується тим, що вони мають невелику питому вагу й нерідко забивають тічки, дозатори й інші пристрої, що викликає зупинку устаткування та його трудомістке чищення. Під сипкістю дрібних твердих часток розуміється їхня рухливість, тобто спосібність переміщатися по похилих жолобах або витікати з отворів під впливом сили ваги. Сипкість сухих пилоподібних матеріалів характеризується сукупністю певних властивостей компонентів, у яких важливе значення має питома вага матеріалу. Чим вона вище, тим важче матеріал і тим краще сипкість. Тому добавки важких матеріалів у легкі підвищує їхню сипкість. Сипкість дрібних матеріалів вимірюють кутом їхнього зсипання з похилої поверхні, здатністю витікати з отвору заданого перерізу або кутом їх обрушення. Сипкість суміші зручно оцінювати кутом укосу вільно насипаного матеріалу на горизонтальну поверхню. З досвіду роботи із сипучими агломераційними матеріалами відомо, що задовільну сипкість, яка відповідає куту укосу 45°…50° вільно насипаного матеріалу, мають дрібні сухі матеріали вологістю менш 6-8 %. Такі матеріали не налипають на робочі частини устаткування й не зависають у тічках. У зв'язку із простотою проведення випробувань сипкість шламових сумішей оцінюємо кутом укосу. Забезпечення працездатності й ефективності запропонованого способу підвищення сипкості пилу повинне робитися з урахуванням наступних умов. 1 UA 105437 U 5 10 15 1. Як матеріали, що використовують у чорній металургії й задовольняють вимогам по крупності й вагомості, варто віднести відсів скрапу, дрібні сталеплавильні шлаки й крупну окалину. Дані види матеріалів активно використовують як аглодобавки, що поліпшують хід аглопроцесу, підвищують якість агломерату й дають значну економію первинної сировини. 2. Використані матеріали і їхні характеристики наведені в табл. 1. З табл. 1 слідує, що суміш добавок і компоненти суміші добавок мають близькі властивості по насипній масі, куту укосу й вологості, тому в відомих обсягах можуть заміняти один одного. На відміну від вапняного й сталеплавильного пилу, а також їхньої суміші, суміш добавок має високу плинність, істотно важче суміші добавок або їхніх компонентів (в 4-6 разів), задовільно змішуються й практично не розшаровуються. 3. Найбільший розмір часток скрапу, шлаків і окалини не повинен перевищувати 10 мм. Вибір такої крупності пояснюється тим, що при спіканні агломерату максимальна величина гранул визначається умовами нормального прогріву й спікання, яке забезпечують при розмірі гранул не більше 10 мм. Наявність деякої кількості дрібних часток, що незадовільно огрудковуються, крупністю 0,4-1,6 мм у скрапі, шлаках і окалині цілком припустимо, тому що їхня величина незначна й виключає питання відсівання й додаткової підготовки такого матеріалу. Таблиця 1 Вихідні характеристики й вимоги до використовуваних компонентів і суміші Найменування матеріалу Пил печей випалу вапна Сталеплавильний пил Разом суміш пилів Відсів скрапу Шлак сталеплавильний Окалина крупна Разом суміш добавок Суміш заданої сипкості 20 25 30 Розмір часток, мм Кількість, Насипна 3 тис. т максимальний середній маса, т/м 60,0 120,0 180,0 30,0 60,0 10,0 100,0 280,0 -0,1 -0,5 -0,5 -10 -10 -10 -10 -10 0,01 0,07 0,05 2,8 2,6 0,54 2,45 0,5 1,1 0,7 3,0 2,7 2,5 2,8 Кут Вологість, укосу, % град. 63 0 55 5 58 0 43 2,1 41 4,5 40 5,0 42 3,8 45-50 6-8 4. Співвідношення дрібних і крупних компонентів визначають емпірично шляхом висипання суміші на горизонтальну поверхню й виміри кута її укосу кутоміром (транспортиром). Якщо кут укосу перевищує заданий кут, у суміш поступово додають крупну фракцію, змішують і повторно висипають для виміру. Оптимальним варто вважати той варіант, що забезпечує заданий кут укосу при максимально повнім використанні всіх компонентів. Для визначення шуканих значень кута укосу пилів і їхньої суміші в залежності від кількості суміші добавок великих матеріалів (відсіву скрапу, конвертерного шлаку і крупної окалини фракцій -10 мм), вибрані пили змішували із крупним матеріалом у різних співвідношеннях. Для наочності й правильного вибору кількості добавок результати випробувань для трьох типів сумішей представлені в графічному виді на кресленні, де: 1 - залежність кута укосу пилу печей випалу вапна від уведення суміші добавок крупних фракцій; 2 - те ж, для сталеплавильного пилу; 3 - те ж, для їхньої суміші; 4 - заданий інтервал кутів укосу; 5 - усереднені крапки емпіричних значень для характерних сумішей, чисельні значення яких представлені в табл. 2. 2 UA 105437 U Таблиця 2 Кут укосу змести і її вихід при різному процентному співвідношенні компонентів у характерних емпіричних крапках Компонент, показник Пил печей випалу вапна Сталеплавильний пил Суміш пилів (180 т. т) Суміш добавок (100 т. т) Кут укосу суміші, град. Вихід суміші, тис. т. 1 100,0 0 0 63 60,0 Номер досліду (варіант суміші) 3 4 5 6 33,3 0 80 65,5 66,7 0 0 0 100,0 0 100 20 34,5 59 42 55 50,5 180,0 100,0 75,0 91,6 2 0 100,0 0 55 120,0 7 65 0 35 50 92,3 8 40 0 60 45 150,0 Продовження табл. 2 Компонент, показник Пил печей випалу вапна Сталеплавильний пил Суміш пил і в (180 т. т) Суміш добавок (100 т. т) Кут укосу суміші, град. Вихід суміші, тис. т. 5 9 37,5 0 62,5 44,6 160,0 Номер досліду (варіант суміші) 11 12 13 14 0 0 24,5 24,3 80 54,5 49,0 48,7 73,5 73,0 20 45,5 26,5 27,0 50 45 50,5 50 150,0 220,0 244,9 246,5 10 0 79,5 19,5 50,5 150,9 15 21,4 42,9 64,3 35,7 46,2 280,0 16 15,3 30,7 46,0 54,0 45 185,2 З табл. 2 слідує, що максимальна кількість сумішки при повної витраті 100 тис. т суміші добавок складе: для пилу печей випалу вапна - 160 тис. т, сталеплавильного пилу - 220 тис. т, суміші пилів - 280 тис. т, причому 280 тис. т - максимально можливий обсяг суміші, що має задану сипкість 46,2°.У табл. 3, що складена за даними креслення й табл. 2, представлений вплив кількості суміші добавок крупних матеріалів на сипкість пилу. 10 Таблиця 3 Вплив суміші добавок великих матеріалів на сипкість пилу (суміші) Кількість суміші добавок крупних матеріалів, % від 20 до 60 більше 60 При уведенні суміші добавок у При уведенні суміші добавок у При уведенні суміші кількості більше 60 % кут укосу пилу кількості менш 20 % кут укосу добавок у кількості 20становить менш 45°, що краще пилу перевищує гранично 60 % кут укосу пилу заданого мінімального рівня 45°, заданий кут 50°, що становить 45°…50°, що однак реалізувати це не можливо недопустимо через забезпечує їй необхідну через недостачу суміші добавок, недостатню сипкість пилу. сипкість. Висновок. обсяг яких обмежений 100 тис. т. Висновок. Задача корисної Задача корисної моделі Висновок. Задача корисної моделі не моделі не досягається. досягнуто. досягається. менш 20 15 З табл. 3 слідує, що оптимальна кількість добавок крупних матеріалів у миловидні матеріали, що забезпечують кут укосу 45°…50°, який відповідає заданому рівню сипкості суміші, відповідно становить 20-60 %. Спосіб підвищення сипкості пилоподібних матеріалів в промислових умовах здійснюють наступним чином. Уловлений сухими газоочистками пил на змішування подають в автоцистернах, пристосованих для перевезення сухих пилоподібних матеріалів, наприклад цементу. Відсів скрапу, сталеплавильні шлаки й крупну окалину фракції менш 10 мм у суміші або роздільно подають у бункери установки, що змішує. 3 UA 105437 U 5 Змішування пилів і крупних добавок ведуть у змішувачах у наступному процентному співвідношенні, що дозволяє переробити максимальну кількість відходів: "пил печей випалу вапна: сталеплавильний пил: суміш добавок" відповідно як 21,4: 42,9: 35,7 (дослід № 15). Готову суміш засипають у бункер аглошихти для дозування, тому що вона має задовільну сипкість, менше порошить, не зависає в бункерах і не забиває тічки, що не вимагає витрат на їхнє очищення. Застосування даного способу дозволить знизити кількість зупинок обладнання, зменшити витрати ручної праці на усунення забивань і зависань, а також підвищити ефективність використання пилоподібних матеріалів. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб підвищення сипкості пиловидних матеріалів шляхом їхнього змішування із крупними важкими компонентами, який відрізняється тим, що як крупні важкі компоненти використовують суміш відсіву скрапу, дробленого сталеплавильного шлаку і крупної окалини розмірами не більше 10 мм у кількості 20-60 % від загальної маси суміші. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for improving flowability of pulverized materials

Автори англійськоюOzhohin Volodymyr Volodymyrovych, Kovalevskyi Ihor Abramovych, Kipcharska Olha Mykolaivna, Taranina Olena Volodymyrivna, Diachenko Tetiana Mykolaivna, Kypcharskyi Viktor Pavlovych

Назва патенту російськоюСпособ повышения сыпучести пылевидных материалов

Автори російськоюОжогин Владимир Владимирович, Ковалевский Игорь Абрамович, Кипчарская Ольга Николаевна, Таранина Елена Владимировна, Дяченко Татьяна Николаевна, Кипчарский Виктор Павлович

МПК / Мітки

МПК: C22B 7/02

Мітки: пиловидних, спосіб, матеріалів, підвищення, сипкості

Код посилання

<a href="https://ua.patents.su/6-105437-sposib-pidvishhennya-sipkosti-pilovidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення сипкості пиловидних матеріалів</a>

Попередній патент: Пристрій прецизійної плазмової обробки

Наступний патент: Модуль високоефективної багатопроцесорної системи з розширюваною областю обчислень

Випадковий патент: Спосіб уведення у контакт газоподібного реагенту і рідини у присутності псевдозрідженого шару каталізатора та апарат для його здійснення