Спосіб підвищення сипкості шламів

Номер патенту: 77246

Опубліковано: 11.02.2013

Автори: Смотров Олександр Васильович, Ковалевський Ігор Абрамович, Лозовий Валерій Пантелеймонович, Ожогін Володимир Володимирович, Назюта Людмила Юріївна, Губанова Анна Володимирівна

Формула / Реферат

Спосіб підвищення сипкості шламів шляхом їх змішування з вологопоглинаючими і крупними компонентами, який відрізняється тим, що як вологопоглинаючі і крупні компоненти використовують важкі матеріали: відсів скрапу, роздрібнюваний сталеплавильний шлак і крупну окалину фракції - 10 мм у кількості 32-84 % від маси суміші.

Текст

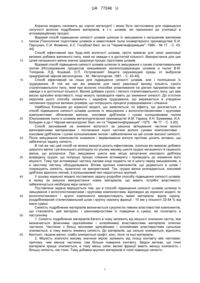

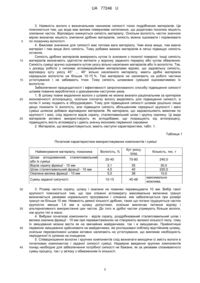

Реферат: Спосіб підвищення сипкості шламів включає їх змішування з вологопоглинаючими і крупними компонентами. Як вологопоглинаючі і крупні компоненти використовують важкі матеріали: відсів скрапу, роздрібнюваний сталеплавильний шлак і крупну окалину. UA 77246 U (12) UA 77246 U UA 77246 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії і може бути застосована для підвищення сипучості вологих подрібнених матеріалів, в т.ч. шламів, які призначені до утилізації в агломераційному процесі. Відомий спосіб підвищення сипкості шламів шляхом їх змішування з негашеним вапняним пилом [Технология подготовки шламов и известковой пыли конвертерного производства/ Е.И. Перлухин, С.И. Фоменко, А.С. Голубов// Бюл. ин-та "Черметинформация".-1986. - № 17. - С. 4344]. Спосіб ефективний при будь-якій вологості шламів, проте вимагає для своєї реалізації великих добавок вапняного пилу, який не завжди є в достатній кількості. Використання для цих цілей негашеного вапна значно здорожує процес підготовки шламів. Відомий спосіб підвищення сипкості шламів шляхом їх змішування з сухим сталеплавильним пилом [Исследование процессов смешивания железосодержащих шламов и пыли/ В.М. Топорков, Л.Д. Кошмай, О.П. Островский// Защита окружающей среды от выбросов предприятий чѐрной металлургии. - М.: Металлургия. 1981. - С. 43-45]. Спосіб ефективний не лише для підвищення сипкості шламів, але і поліпшення їх грудкування. В той же час він вимагає для своєї реалізації велику кількість сухого сталеплавильного пилу, який при вологих способах уловлювання на діючих підприємствах не завжди є в достатньої кількості. Великі добавки сухого і легкого сталеплавильного пилу, що має високі адгезійні властивості, іноді можуть призводити навіть до зниження сипкості. До істотних недоліків цього способу належить і надмірне грудкування, що виражається в утворенні численних грудочок великих розмірів, що погіршують процеси усереднювання і спікання. Найбільш близьким до корисної моделі, що заявляється, по ефекту, що досягається, є спосіб підвищення сипкості шламів шляхом їх змішування з вологопоглинаючими і крупними компонентами: обпаленим вапном, коксовим дріб'язком і сухим колошниковим пилом [Окускование пыли и шламов металлургических производств/ И.М. Гарина, К.Н. Еремеева, И.А. Копырин и др.// Чѐрная металлургия: Бюл. ин-та "Черметинформация".-1975. - № 17. - С. 3-20]. Спосіб заснований на зниженні вологості за рахунок зв'язування частини вологи вапновмісними матеріалами і поглинання іншої частини вологи сухими компонентами коксовим дріб'язком і сухим колошниковим пилом і забезпечення на цій основі високої сипкості. Після змішування компонентів зниження і вирівнювання вологи протікає досить активно, що забезпечує задану сипкість. В той же час цей спосіб не можна визнати досить ефективним, оскільки він вимагає добавок дорогого вапна і ретельнішого розподілу по усьому масиву шихти грудок негашеного й гашеного вапна, що розпалося. При змішуванні шихти має місце загортання коксового дріб'язку всередину грудок, що погіршує процес спікання агломерату і призводить до зниження його міцності. Тому при агломерації частину палива іноді подають не в шихту перед змішуванням, а в хвостову частину обгрудковувача. Вплив крупних компонентів, що додаються в шлам і покращують сипкість, практично не використаний. Так, грудки вапна розпадаються, коксовий дріб'язок відносно легкий, а колошниковий пил недостатньо крупний. У основу корисної моделі поставлено задачу розробки способу підвищення сипкості шламів, в якому за рахунок використання нових матеріалів, що мають потрібні властивості, забезпечується необхідна міра сипкості. Поставлена задача вирішується тим, що в способі підвищення сипкості шламів шляхом їх змішування з вологопоглинаючими і крупними компонентами, відповідно до корисної моделі, як вологопоглинаючі і крупні компоненти використовують важкі матеріали: відсів скрапу, роздрібнюваний сталеплавильний шлак і крупну окалину фракції - 10 мм у кількості 32-84 % від маси суміші. Сипкість подрібнених матеріалів визначається сукупністю певних властивостей компонентів, що становлять цей матеріал, і закономірностями їх поведінки в суміші, які полягають в наступному. 1. Сипкість подрібнених матеріалів багато в чому залежить від міцності злипання часток, яка визначається фізичними (адгезійними і когезійними) властивостями матеріалів злиплих частинок. Частинки з більш високими адгезійними і когезійними властивостями сильніше злипаються, а тому мають знижену сипкість. До матеріалів, що сильно злипаються, відносять бентоніт, гашене вапно; слабо злипаються графіт, кокс, пісок та інші матеріали. 2. Міцність злиплого масиву значною мірою залежить від площі контакту між частками, причому, чим менше частинки, тим більше поверхня контакту. Звідси витікає, що тонкі матеріали краще злипаються, а тому менш сипкі; великі фракції мають меншу злипаність і більшу сипкість, ніж тонкі. Тому добавка крупних матеріалів в тонкі підвищує сипкість. 1 UA 77246 U 5 10 15 20 25 3. Наявність вологи є визначальним чинником сипкості тонко подрібнених матеріалів. Це пояснюється тим, що вода має велике поверхневе натягнення, що додатково посилює міцність злипання часток. Відповідно знижується сипкість матеріалу. Оскільки вологість часток значною мірою визначає міцність злипання дрібних матеріалів, сипкість можна оцінювати і порівнювати по показнику вологості. 4. Важливе значення для сипкості має питома вага матеріалу. Чим вона вища, тим важче матеріал і тим вище його сипкість. Тому добавки важких матеріалів в легші підвищує сипкість останніх. Сипкість дрібних матеріалів вимірюють кутом їх зсипання з похилої поверхні. Іноді сипкість матеріалів визначають здатністю витікати у воронку заданого перерізу або кутом обвалення. Сипкість суміші зручно оцінювати кутом укосу вільно насипаних матеріалів або їх вологістю. Так, з досвіду роботи з сипкими агломераційними матеріалами відомо, що задовільну сипкість, відповідну куту укосу 45° … 48° вільно насипаного матеріалу, мають дрібні матеріали середньою вологістю не більше 10-15 %. Такі матеріали не налипають на робочі частини устаткування і не забивають тічки. Тому сипкість шламових сумішей оцінюватимемо їх вологістю. Забезпечення працездатності і ефективності запропонованого способу підвищення сипкості шламів повинне вироблятися з урахуванням наступних умов. 1. В цілому повне видалення вологи з шламів не можна визнати раціональним за критерієм економічності аглопроцесу, оскільки спочатку вологу видаляють для підвищення сипкості, а потім її знову подають в обгрудковувач. Тому для підвищення сипкості шламів доцільно лише дещо понизити їх вологість, але підвищити сипкість збільшенням середньої крупності і ваги суміші шляхом добавок відповідних матеріалів. Як матеріали, що задовольняють вимогам по крупності і вазі, слід віднести відсів скрапу, сталеплавильний шлак і крупну окалину. Ці види матеріалів активно використовують як аглодобавки, що покращують хід аглопроцесу, підвищують якість агломерату і дають значну економію первинної сировини. 2. Матеріали, що використовуються, мають наступні характеристики, табл. 1. Таблиця 1 Початкові характеристики використовуваних компонентів і суміші Найменування матеріалу, показника Шлам аглодоменний, сталеплавильний або їх суміші Відсів скрапу фракції - 10 мм Шлак сталеплавильний фракції - 10 мм Окалина велика фракції - 10 мм Суміш заданої сипучості 30 35 40 45 Вологість, % Кут укосу, град. Кількість, тис. т 20-40 70-80 240,0 2,1 4,5 5,0 35 40 38 10-15 45-48 30,0 220,0 10,0 максимально можлива. 3. Розмір часток скрапу, шлаку і окалини не повинен перевищувати 10 мм. Вибір такої крупності пояснюється тим, що при спіканні агломерату максимальна величина гранул визначається умовами нормального прогрівання і спікання, яке забезпечується при розмірі гранул не більше 10 мм. Наявність деякої кількості дрібних, таких що погано грудкуються часток крупністю менше 1,6 мм в шлаку допустимо, оскільки виключає питання відсіву і альтернативного використання цих часток. До того ж дрібні частки утримують більше вологи, ніж крупні тієї ж маси. 4. Вибрані початкові компоненти - відсів скрапу, роздрібнюваний сталеплавильний шлак і велика окалина фракції - 10 мм при перевантаженнях не створюють великої кількості пилу, тому їх змішування можна вести як на звичайних майданчиках, так і в змішувачах. Прийнятніше первинне змішування здійснювати на майданчиках, які розташовані поблизу відстійників шламу, оскільки перезволожені шлами активно налипають на устаткування, що викликає необхідність періодичної їх зупинки на очищення. 5. Співвідношення вологих і крупних компонентів слід визначати виходячи із змісту вологи в початкових компонентах і заданої сипкості суміші. Надмірне введення крупних компонентів понад необхідне для забезпечення потрібної сипкості не бажане, як за умовами споживаючого суміш процесу, так і у зв'язку з обмеженням їх кількості. 2 UA 77246 U 5 Для визначення граничних значень вологості шламової суміші залежно від кількості добавок крупних матеріалів, зокрема, відсіву скрапу, конвертерного шлаку і крупної окалини фракції - 10 мм, вологий шлам змішували з крупним матеріалом в співвідношеннях, що забезпечують їх повне використання і задану сипкість. Отримані результати для характерних сумішей з розрахунку на заданий обсяг виробництва представлені в табл. 2. Таблиця 2 Вологість суміші при різному змісті компонентів Компонент, показник Шлам вологістю те ж Відсів скрапу Відсів конвертерного шлаку Крупна окалина Разом суміші в т.ч. добавок Вологість суміші Вологість, % Од. вим. 2 127,4 32,9 30,0 7,7 Варіант суміші 3 4 113,4 111,9 30,4 30,1 30,0 30,0 8,0 8,1 5 97,6 27,3 30,0 8,4 6 72,0 21,7 30,0 9,0 40 20 2,1 тис. тис. т % тис. т % 1 т 240,0 48,0 30,0 6,0 4,5 тис. т % 220,0 44,0 220,0 56,8 220,0 58,9 220,0 59,1 220,0 61,5 220,0 66,3 5,0 тис. т % тис. т % 10,0 2,0 500,0 52,0 21,4 10,0 2,6 387,4 67,1 16,0 10,0 2,7 373,4 69,6 15,1 10,0 2,7 371,9 69,9 15,0 10,0 2,8 357,6 72,7 14,0 10.0 3,0 332,0 78,3 12,0 Продовження табл. 2 Компонент показник Шлам вологістю те ж Відсів скрапу Відсів конвертерного шлаку Крупна окалина Разом суміші в т.ч. добавок Вологість суміші 10 15 20 40 20 2,1 Од. вим. тис. т тис. т % тис. т % 7 30,5 10,5 30,0 9,0 8 30,0 11,5 Варіант суміші 9 10 149,4 70,4 36,5 21,3 30,0 30,0 7,3 9,1 11 240,0 48,0 30,0 6,0 12 1,4 238,6 49,0 30,0 6,1 4,5 тис. т % 220,0 66,3 220,0 84,6 220,0 53,7 220,0 66,6 220,0 44,0 220,0 44,9 5,0 тис. т % тис. т % 10,0 -3,0 332,0 78,3 8,0 10,0 3,9 260,0 100,0 4,2 10,0 2,5 409,4 63,5 10,0 10,0 3,0 330,4 28,7 7,6 10,0 2,0 500,0 52,0 11,8 490,0 51,0 12,0 Вологість, % Для зручності визначення граничних значень добавок крупних матеріалів, що забезпечують задану вологість 10-15 %, дані табл. 2 представлені в графічному виді, див. креслення, де: лінія -◊- представляє залежність для сумішей з шламом вологістю 40 %; -□- -те ж, для вологості 20 %;- - - - лінії гранично допустимих значень вологості 10 % і 15 %. Аналіз залежностей, представлених на кресленні, дозволяє встановити, що в загальному випадку площа кута, яка укладена між суцільними лініями, що виходять з точки з координатами (100; 4,2), є усе різноманіття сумішей, складених з шламів вологістю від 20 % до 40 % з кількістю крупних добавок від 0 до 100 %. Відсікання від цього поля деякої ділянки із заданою вологістю 10-15 % визначає область значень деякої похилої трапеції з крайніми координатами абсцис, що є граничною кількістю добавок 32-84 %. У табл. 3, складеній за даними креслення і табл. 2, представлений вплив кількості добавок крупних матеріалів на вологість суміші і її сипкість. 3 UA 77246 U Таблиця 3 Вплив добавок крупних матеріалів на сипкість шламів Кількість добавок крупних матеріалів, % від 32 до 84 більше 84 При добавках крупних матеріалів При добавках крупних При добавках крупних матеріалів у кількості більше 84 % вологість матеріалів у кількості 32в кількості менше 32 % вологість суміші складає менш 10 %, що 84 % вологість суміші сумішей перевищує граничний забезпечує задану сипкість, але складає 10-15 %, що рівень вологості 15 %, що небажано за умовами забезпечує їй задану неприпустимо унаслідок нижче споживаючого процесу і у зв'язку сипкість. заданої ступені сипкості. з нераціональною витратою Висновок. Задача Висновок. Здача корисної моделі крупного матеріалу. корисної моделі не досягається. Висновок. Задача корисної моделі досягнута. не досягається. менше 32 5 10 15 3 табл. 3 витікає, що оптимальна кількість добавок крупних матеріалів в шлам вологістю 2040 %, що забезпечує заданий рівень вологості суміші 10-15 %, складає 32-84 %. Спосіб підвищення сипкості вологих шламів здійснюється таким чином. Уловлений шлам вологістю 40 % витягають з відстійників і змішують на майданчику з відсівом скрапу, сталеплавильного шлаку і крупною окалиною фракції - 10 мм в процентному співвідношенні як 30,1:8,1:59,1:2,7. Захисту від забруднення навколишнього середовища не потрібно, оскільки крупні компоненти практично не порошать. Для швидкого вирівнювання вологості матеріали укладають на майданчику пошарово, причому як перший шар використовують крупні матеріали. Для кращого усереднювання, а також додаткового видалення деякої кількості вологи матеріал періодично перелопачують за допомогою грейферного крана і витримують до вирівнювання вологості. Готову суміш закладають в штабель або засипають в бункер для дозування, оскільки вона має задовільну сипкість, не зависає в бункерах і не забиває тічки. Застосування цього способу дозволить понизити кількість зупинок устаткування і зменшити витрати важкої ручної праці на очищення і усунення несправностей. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб підвищення сипкості шламів шляхом їх змішування з вологопоглинаючими і крупними компонентами, який відрізняється тим, що як вологопоглинаючі і крупні компоненти використовують важкі матеріали: відсів скрапу, роздрібнюваний сталеплавильний шлак і крупну окалину фракції - 10 мм у кількості 32-84 % від маси суміші. 4 UA 77246 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increase of slime looseness

Автори англійськоюOzhohin Volodymyr Volodymyrovych, Naziuta Liudmyla Yuriivna, Hubanova Anna Volodymyrivna, Smotrov Oleksandr Vasyliovych, Kovalevskyi Ihor Abramovych, Lozovyi Valerii Panteleimonovych

Назва патенту російськоюСпособ повышения сыпучести шламов

Автори російськоюОжогин Владимир Владимирович, Назюта Людмила Юрьевна, Губанова Анна Владимировна, Смотров Александр Васильевич, Ковалевский Игорь Абрамович, Лозовой Валерий Пантелеймонович

МПК / Мітки

МПК: C22B 7/02

Мітки: сипкості, шламів, спосіб, підвищення

Код посилання

<a href="https://ua.patents.su/7-77246-sposib-pidvishhennya-sipkosti-shlamiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення сипкості шламів</a>

Попередній патент: Джерело для морської сейсморозвідки

Наступний патент: Спосіб сушіння шламів

Випадковий патент: Установка для приготування кормосумішей