Спосіб отримання офлюсованих обпалених залізорудних обкотишів

Номер патенту: 106007

Опубліковано: 11.04.2016

Автори: Кассім Дар'я Олександрівна, Лялюк Віталій Павлович, Ступник Микола Іванович, Журавльов Фелікс Михайлович, Онопа Володимир Миколайович, Чупринов Євген Валерійович, Ляхова Ірина Анатоліївна

Формула / Реферат

Спосіб отримання офлюсованих обпалених залізорудних обкотишів, що включає дозування в шихту концентратів із руд з різним мінеральним складом пустої породи, флюсу, сполучної добавки та твердого палива в заданому співвідношенні, їх змішування, отримання з шихти сирих обкотишів і їх термозміцнення, який відрізняється тим, що для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д.од. шихту складають з концентрату або суміші концентратів, що містять у пустій породі 1,5-5,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів в кількості 100-0 %, а тугоплавких, відповідно, 0-100 %; а для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д.од. використовують концентрат або суміш концентратів, що містять у пустій породі 5-10,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, які мають температуру початку плавлення 980-1050 °C, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, що мають температуру початку плавлення 1300-1700 °C, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів у кількості 70-20 %, а тугоплавких, відповідно, 30-80 %, причому, чим вище необхідна основність обкотишів, тим менше легкоплавких мінералів повинно бути в пустій породі концентрату або суміші концентратів.

Текст

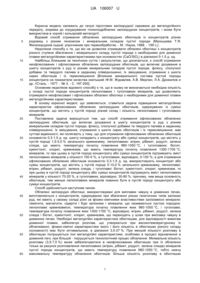

Реферат: Спосіб отримання офлюсованих обпалених залізорудних обкотишів включає дозування в шихту концентратів із руд з різним мінеральним складом пустої породи, флюсу, сполучної добавки та твердого палива в заданому співвідношенні, їх змішування, отримання з шихти сирих обкотишів і їх термозміцнення. Для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д.од. шихту складають з концентрату або суміші концентратів, що містять у пустій породі 1,55,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем. В пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів в кількості 100-0 %, а тугоплавких, відповідно, 0-100 %. Для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д.од. використовують концентрат або суміш концентратів, що містять у пустій породі 5-10,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, які мають температуру початку плавлення 980-1050 °C, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, що мають температуру початку плавлення 1300-1700 °C. В пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів у кількості 7020 %, а тугоплавких, відповідно, 30-80 %. UA 106007 U (12) UA 106007 U UA 106007 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі підготовки залізорудної сировини до металургійного переділу, зокрема до огрудкування тонкоподрібнених залізорудних концентратів, і може бути використана в чорній і кольоровій металургії. Відомий спосіб отримання обпалених залізорудних обкотишів із концентратів різних родовищ з різним генезисом і мінеральним складом пустої породи [Малышева Т.Я. Железорудное сырьё: упрочнение при термообработке. - М.: Наука, 1988. - 199 с.]. Недоліком способу є те, що він не дозволяє отримувати обпалені обкотиші з концентратів різного ступеня збагачення і мінерального складу пустої породи з необхідними для доменної плавки металургійними характеристиками при основностях (CaO/SiO2) в діапазоні 0-1,5 д. од. Найбільш близьким за технічною суттю і результатом, що досягається, є спосіб отримання неофлюсованих і офлюсованих обпалених залізорудних обкотишів, що включає дозування в шихту концентратів з руд із різним мінеральним складом пустої породи, флюсу, сполучної добавки та твердого палива в заданому співвідношенні, їх змішування, отримання з шихти сирих обкотишів і їх термозміцнення [Влияние минерального состава пустой породы концентрата на показатели качества окатышей /Ф.М. Журавлев, А.В. Мерлин, Л.А. Дрожилов и др. //Сталь. - 1977. - № 3. - С. 197-200]. Основним недоліком відомого способу є те, що в ньому не визначається необхідна кількість у складі пустої породи концентратів легкоплавких і тугоплавких мінералів, що дозволяють отримувати неофлюсовані і офлюсовані обпалені обкотиші з необхідними для доменної плавки металургійними характеристиками. В основу корисної моделі, що заявляється, ставиться задача підвищення металургійних характеристик офлюсованих обпалених залізорудних обкотишів, одержуваних із суміші концентратів, що містять у пустій породі різний склад і кількість легкоплавких і тугоплавких мінералів. Поставлена задача вирішується тим, що спосіб отримання офлюсованих обпалених залізорудних обкотишів, що включає дозування в шихту концентратів із руд з різним мінеральним складом пустої породи, флюсу, сполучної добавки та твердого палива в заданому співвідношенні, їх змішування, отримання з шихти сирих обкотишів і їх термозміцнення, має суттєві відмінності, які полягають у тому, що для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. шихту складають з концентрату або суміші концентратів, що містять у пустій породі 1,5-5,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, що мають температуру початку плавлення 980-1050 °C, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, що мають температуру початку плавлення 1300-1700 °C, мінералів, то при цьому в пустій породі концентрату або суміші концентратів підтримують зміст легкоплавких мінералів у кількості 100-0 %, а тугоплавких, відповідно, 0-100 %; а для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. використовують концентрат або суміш концентратів, що містять у пустій породі 5-10,0 % загального кремнезему, легкоплавкі: егірин, рібекит, родусіт, зелена слюда, і тугоплавкі: біотит, кумінгтоніт, хлорит, кремнезем, то при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів у кількості 70-20 %, а тугоплавких, відповідно, 30-80 %, причому, чим вища основність обкотишів, тим менше легкоплавких мінералів повинно бути в пустій породі концентрату або суміші концентратів. Спосіб здійснюється наступним чином. Обпалені залізорудні обкотиші, використовувані для виплавки чавуну в доменних печах, виготовляються з концентратів, одержуваних при збагаченні різних генетичних типів залізних руд, які мають у своєму складі різні за фізико-хімічними властивостями залізовмісні мінерали: гематити, магнетити, сідеріти і бурі залізняки і мінерали, що називаються пустою породою: легкоплавкі кремнієвмісні, температура початку плавлення яких 980-1050 °C, і тугоплавкі, температура початку плавлення яких 1300-1700 °C, відповідно, егірин, рібекит, родусіт, зелена слюда і біотит, кумінгтоніт, хлорит, кремнезем, що переходять у шлак при виплавці чавуну в доменних печах. Необхідні металургійні характеристики обкотишам, для відповідності вимогам доменної плавки, забезпечує розплав, що утворюється при високотемпературному їх обпалюванні, фізико-хімічні характеристики якого і його кількість в обкотишах різного складу (основності) має бути оптимальною, в діапазоні 3,5-27 %. При меншій кількості розплаву в обкотишах погіршуються їхні металургійні характеристики, особливо в процесі відновлення в доменній печі, при більшій - порушується технологічний процес обпалення. Мінімальна кількість розплаву (3,5-7,5 %) може забезпечуватися в неофлюсованих обкотишах при їх обпаленні тільки за рахунок розплавлення легкоплавких (егірин, рібекит, родусіт, зелена слюда) мінералів пустої породи концентратів, що мають температуру плавлення 980-1050 °C, тобто нижчу максимальну температуру обпалення обкотишів. Більша кількість розплаву в обкотишах 1 UA 106007 U 5 10 15 20 25 30 35 40 45 50 55 60 утворюється при збільшенні їх основності (CaO/SiО2) за рахунок утворення твердофазних евтектичних сполук, температура плавлення яких 1180-1220 °C, і чим вища основність, тим більше утворюється розплаву. Для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. складають шихту з концентрату або суміші концентратів, що містять у пустій породі 1,5-5,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелену слюду і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів у кількості 100-0 %, а тугоплавких, відповідно, 0100 %; а для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. використовують концентрат або суміш концентратів, що містять у пустій породі 5,0-10,0 % загального кремнезему, легкоплавкі: егірин, рібекит, родусіт, зелена слюда, і тугоплавкі: біотит, кумінгтоніт, хлорит, кремнезем, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів в кількості 70-20 %, а тугоплавких, відповідно, 3080 %, причому, чим вища основність обкотишів, тим менше легкоплавких мінералів повинно бути в пустій породі концентрату або суміші концентратів. Приклад реалізації способу. З руд різних родовищ виділяється необхідна кількість кожної з мономінеральних фракцій нерудних легкоплавких (егірин, рібекит, родусіт, зелена слюда) і тугоплавких (біотит, кумингтоніт, хлорит, кремнезем) з'єднань. Методом глибокого збагачення з руди отримують концентрат з мінімальним (менше 0,5 %) вмістом пустої породи, щоб вона мінімально впливала на металургійні властивості обкотишів. Потім до концентрату додають легкоплавкі і тугоплавкі мономінеральні фракції в заданих кількостях і співвідношеннях, після чого ретельно перемішують з вихідним концентратом. До кожної з отриманої таким чином суміші концентратів додають сполучну добавку, флюс і тверде паливо, потім їх змішують і з отриманої шихти одержують сирі офлюсовані обкотиші, які піддають термозміцненню і охолодженню. Для уникнення впливу режиму термозміцнення на металургійні характеристики обкотишів з різним складом пустої породи, в усіх випробуваннях режим був однаковим. Випробування показали (див. таблицю), що при отриманні офлюсованих обпалених обкотишів основністю 0,31,5 д. од. з шихти, складеної з концентрату або суміші концентратів, що містять у пустій породі 1,5-5,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем мінералів у пустій породі, міцнісні характеристики в початковому стані та в процесі відновлення відповідали вимогам доменної плавки при вмісті в концентратіабо суміші концентратів легкоплавких мінералів у кількості 1000 %, а тугоплавких, відповідно, 0-100 %; а для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. використовують концентрат або суміш концентратів, із вмістом в пустій породі 5,0-10,0 % загального кремнезему, легкоплавкі: егірин, рібекит, родусіт, зелена слюда і тугоплавкі: біотит, кумінгтоніт, хлорит, кремнезем, то при цьому в пустій породі концентрату або суміші концентратів для забезпечення високих металургійних характеристик обпалених обкотишів слід підтримувати вміст легкоплавких мінералів у кількості 70-20 %, а тугоплавких, відповідно, 30-80 %, причому, чим вища основність обкотишів, тим менше легкоплавких мінералів повинно бути в пустій породі концентрату або суміші концентратів. При більшій кількості (до 100 %) легкоплавких мінералів у пустій породі концентратів у процесі високотемпературного обпалення обкотишів з підвищеними основністю і кількістю порожньої породи, відбувається їх спікання між собою і порушується технологічний процес термозміцнення. Ступінь відновлення при цьому у них трохи нижчий. При меншій кількості (менше 30 %) легкоплавких мінералів у пустій породі концентрату комплекс металургійних характеристик обкотишів дещо гірше. На абсолютні значення показників металургійних характеристик обкотишів, крім кількості легкоплавких і тугоплавких мінералів у пустій породі, впливає і величина основності обкотишів, але при всіх основностях обкотишів, наявність оптимальної кількості легкоплавких мінералів покращує їхні металургійні характеристики. На підставі узагальнення результатів випробувань визначено оптимальні кількості заявлених складів порожньої породи концентратів, що забезпечують кращі металургійні характеристики офлюсованих обкотишів для доменної плавки. Спосіб, що заявляється, може бути здійснений у промислових умовах у цехах з виробництва обкотишів наступним чином. У разі необхідності виробництва партій певної маси офлюсованих обкотишів у кар'єрі ГЗК селективно видобувається руда, що містить максимальну кількість легкоплавких мінералів у пустій породі і піддається збагаченню на виділених для цієї мети збагачувальних секціях. Отриманий концентрат усереднюється і складується у визначений штабель, після чого направляється на фабрику огрудкування. Можливий і варіант завезення з іншого ГЗК концентрату, що має в пустій породі необхідну кількість легкоплавких і тугоплавких 2 UA 106007 U 5 мінералів. Подальший технологічний процес здійснюється за традиційною для цеху схемою виробництва обкотишів. У підготовлений таким чином концентрат дозується зв'язуюча добавка (наприклад, бентонітова глина), флюс і тверде паливо, потім компоненти шихти змішуються в змішувачі. Зі змішаної шихти отримують сирі обкотиші, які після термозміцнення і охолодження в обпалювальному агрегаті складують і направляють до доменного цеху. Таким чином, спосіб, що заявляється, дозволяє отримати офлюсовані обпалені залізорудні обкотиші з найкращими металургійними характеристиками, які відповідають вимогам доменної плавки. Таблиця Результати отримання офлюсованих обпалених обкотишів, виготовлених з концентратів з різним мінеральним складом пустої породи Найменування показників Варіанти досліджень 2 3 1 Кількість мінералів в пустій породі 100/0 60/40 концентратів, %* Вміст кремнезему в концентраті, % 1,5-5 1,5-5 1,5-5 1,5-5 Основність обкотишів, д. од. 0,3-0,9 1,01-1,5 0,3-0,9 1,0-1,5 Міцність на стиск обкотишів, кг/ок 293 284 296 291 Міцність на удар (+5 мм) обпалених 93,8 94,1 94,6 94,9 обкотишів, % Стиранність (-0,5 мм) обпалених 4,7 4,5 4,3 4,0 обкотишів, % Міцність (+5 мм) при відновленні, % 89,5 88,3 90,2 88,6 Стиранність (-0,5 мм) при 5,6 6,7 5,3 5,8 відновленні, % Ступінь відновлення обкотишів, % 86,5 86,8 86,3 86,7 Режим термозміцнення сирих обкотишів: Тривалість сушки при 300 °C, хв. 5 5 5 5 Швидкість нагріву, °C/хв. 100 100 100 100 Максимальна температура 1250 1250 1250 1250 обпалення, °C/хв. Тривалість обпалення, хв. 6 6 6 6 Швидкість охолодження, °C/хв. 100 100 100 100 30/70 3 0/100 1,5-5 1,5-5 1,5-5 1,5-5 0,3-0,9 1,0-1,5 0,3-0,9 1,0-1,5 289 285 287 281 95,1 95,0 95,2 95,3 3,9 4,0 3,7 3,8 91,4 89,1 91,9 90,7 4,9 5,6 4,6 4,4 86,1 86,3 85,9 86,7 5 100 5 100 5 100 5 100 1250 1250 1250 1250 6 100 6 100 6 100 6 100 * В чисельнику - кількість тугоплавких мінералів; в знаменнику - легкоплавких; ** Початок оплавлення поверхні обкотишів при основності 1,5 д. од. 10 4 UA 106007 U Продовження Таблиці Результати отримання офлюсованих обпалених обкотишів, виготовлених з концентратів з різним мінеральним складом пустої породи Найменування показників Варіанти досліджень 6 7 5 Кількість мінералів в пустій породі 100/0 концентратів, %* Вміст кремнезему в концентраті, % 5-10 5-10 Основність обкотишів, д. од. 0,3-0,9 1,0-1,5 Міцність на стиск обкотишів, кг/ок 279 273 Міцність на удар (+5 мм) обпалених 94,5 93,9 обкотишів, % Стиранність (-0,5 мм) обпалених 4,7 5,2 обкотишів, % Міцність (+5 мм) при відновленні, % 88,5 87,4 Стиранність (-0,5 мм) при 5,5 6,2 відновленні, % Ступінь відновлення обкотишів, % 86,1 86,3 Режим термозміцнення сирих обкотишів: Тривалість сушки при 300 °C, хв. 5 5 Швидкість нагріву, °C/хв. 100 100 Максимальна температура 1250 1250 обпалення, °C/хв. Тривалість обпалення, хв. 6 6 Швидкість охолод-ження, °C/хв. 100 100 60/40 30/70 8 0/100 5-10 5-10 5-10 5-10 5-10 5-10 0,3-0,9 1,0-1,5 0,3-0,9 1,0-1,5 0,3-0,9 1,0-1,5 275 271 268 260 265 257 94,7 94,3 95,0 94,8 94,9 94,7 4,5 4,8 4,1 4,3 4,0 4,4 88,6 88,2 90,3 88,7 91,2 89,5 5,3 5,7 4,9 5,4 4,1 5,2 85,9 86,2 85,8 86,0 85,7 86,1 5 100 5 100 5 100 5 100 5 100 5 100 1250 1250 1250 1250 1250 1250** 6 100 6 100 6 100 6 100 6 100 6 100 * В чисельнику - кількість тугоплавких мінералів; в знаменнику - легкоплавких; ** Початок оплавлення поверхні обкотишів при основності 1,5 д. од. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 Спосіб отримання офлюсованих обпалених залізорудних обкотишів, що включає дозування в шихту концентратів із руд з різним мінеральним складом пустої породи, флюсу, сполучної добавки та твердого палива в заданому співвідношенні, їх змішування, отримання з шихти сирих обкотишів і їх термозміцнення, який відрізняється тим, що для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. шихту складають з концентрату або суміші концентратів, що містять у пустій породі 1,5-5,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів в кількості 100-0 %, а тугоплавких, відповідно, 0-100 %; а для отримання офлюсованих обпалених обкотишів основністю 0,3-1,5 д. од. використовують концентрат або суміш концентратів, що містять у пустій породі 5-10,0 % загального кремнезему, легкоплавких: егірин, рібекит, родусіт, зелена слюда, які мають температуру початку плавлення 980-1050 °C, і тугоплавких: біотит, кумінгтоніт, хлорит, кремнезем, що мають температуру початку плавлення 1300-1700 °C, при цьому в пустій породі концентрату або суміші концентратів підтримують вміст легкоплавких мінералів у кількості 70-20 %, а тугоплавких, відповідно, 30-80 %, причому, чим вище необхідна основність обкотишів, тим менше легкоплавких мінералів повинно бути в пустій породі концентрату або суміші концентратів. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of fluxed calcined iron ore pellets

Автори англійськоюLialiuk Vitalii Pavlovych, Zhuravliov Feliks Mykhailovych, Stupnik Mykola Ivanovych, Onopa Volodymyr Mykolaiovych, Liakhova Iryna Anatoliivna, Kassim Daria Oleksandrivna, Chuprynov Yevhen Valeriiovych

Назва патенту російськоюСпособ получения офлюсованных обожженных железорудных окатышей

Автори російськоюЛялюк Виталий Павлович, Журавлев Феликс Михайлович, Ступник Николай Иванович, Онопа Владимир Николаевич, Ляхова Ирина Анатольевна, Кассим Дарья Александровна, Чупринов Евгений Валерьевич

МПК / Мітки

МПК: C22B 1/14

Мітки: обкотишів, залізорудних, отримання, обпалених, офлюсованих, спосіб

Код посилання

<a href="https://ua.patents.su/6-106007-sposib-otrimannya-oflyusovanikh-obpalenikh-zalizorudnikh-obkotishiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання офлюсованих обпалених залізорудних обкотишів</a>

Попередній патент: Спосіб лікування гострої кишкової непрохідності

Наступний патент: Вакуумно-лазерна ракета

Випадковий патент: Спосіб лікування ішемічного атеротромботичного інсульту в осіб з абдомінальним ожирінням