Спосіб суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів і установка для його здійснення

Номер патенту: 106655

Опубліковано: 25.09.2014

Автори: Ладохін Сергій Васильович, Лапшук Тамара Володимирівна

Формула / Реферат

1. Спосіб суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів, що включає плавлення шихти і нагрів розплаву в керамічному тиглі індукційним і електронно-променевим методами, який відрізняється тим, що після завалення шихти в тигель і створення в плавильній камері необхідного розрідження здійснюють одночасно нагрів індуктором і електронно-променевими середньо- і низьковакуумною гарматами високовольтного тліючого розряду з холодним катодом, які включають в роботу по черзі в залежності від тиску залишкових газів в плавильній камері, причому нагрів продовжують до досягнення розплавом в тиглі заданої температури перегріву, після чого нагрів припиняють і розплав в тиглі охолоджують до температури розливання, по досягненню якого розплав зливають у форми.

2. Установка для суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів, яка містить оснащену електронно-променевими нагрівачами вакуумно-індукційну піч з керамічним тиглем і розміщений на плавильній камері печі співвісно з тиглем пристрій для завантаження шихти, яка відрізняється тим, що як електронно-променеві нагрівачі вона містить середньо- і низьковакуумні гармати високовольтного тліючого розряду з холодним катодом, встановлені на плавильній камері печі таким чином, щоб виключити відхилення електронного променя із зони нагріву металу в тиглі під впливом електромагнітних полів, що наводяться системою індукційного нагріву тигля.

Текст

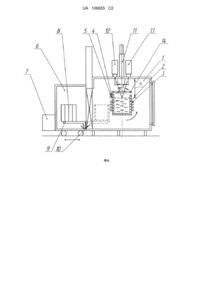

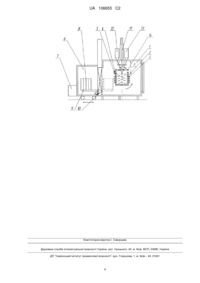

Реферат: Запропонований спосіб суміщеної плавки і установка для його реалізації належать до галузі спеціальної електрометалургії. Винахід направлений на скорочення тривалості плавки з одночасним забезпеченням ефективної термочасової обробки розплаву. Заявлений винахід включає плавлення шихти і нагрів розплаву в керамічному тиглі індукційним і електроннопроменевим методами, при цьому після завалення шихти в тигель і створення в плавильній камері необхідного розрідження здійснюють одночасно нагрів індуктором і електроннопроменевими середньо- і низьковакуумною гарматами високовольтного тліючого розряду з холодним катодом, які включають в роботу по черзі в залежності від тиску залишкових газів в плавильній камері, причому нагрів продовжують до досягнення розплавом в тиглі заданої температури перегріву, після чого нагрів припиняють і розплав в тиглі охолоджують до температури розливання, по досягненню якого розплав зливають у форми. UA 106655 C2 (12) UA 106655 C2 UA 106655 C2 5 10 15 20 25 30 35 40 45 50 55 60 Взаємозв'язана група винаходів належить до галузі спеціальної електрометалургії і може бути використана для рафінування і лиття металів і сплавів, у тому числі для виплавки жароміцних сплавів, з яких отримують лопатки газотурбінних двигунів. Відомий спосіб виплавки сплавів в електронно-променевих установках, при якому розплавлення шихти і формування рідкометалевої ванни необхідного об'єму проводиться за рахунок індукційного нагріву в нижній частині комбінованого тигля, а обробка розплаву електронним пучком - в його верхній частині, причому електронний пучок утворюється термокатодною гарматою аксіального типу [1]. Конструкція комбінованого тигля для суміщеної індукційної і електронно-променевої плавки запропонована в [2]. Недоліком відомого способу є те, що розплавлення шихти і формування рідкометалевої ванни проводиться за рахунок індукційного нагріву, а електронно-променевий нагрів використовується тільки для рафінуючої обробки вже одержаного розплаву. Неможливість використовування на першому етапі плавки одночасно індукційного і електронно-променевого нагріву обумовлена тим, що розплавлення шихти супроводжується, як правило, інтенсивним газовиділенням з погіршенням вакууму, і це не дозволяє проводити стабільний електроннопроменевий нагрів через часті пробої в аксіальній гарматі з термокатодом. У зв'язку з викладеним тривалість плавки суттєво збільшується, що супроводжується зростанням витрат електроенергії. Також відомий, вибраний як найближчий аналог, спосіб рафінування жароміцних сплавів для лопаток газотурбінних двигунів, при якому у вакуумно-індукційній ливарній печі, оснащеній аксіальною електронно-променевою гарматою з термокатодом, в керамічному тиглі здійснюється розплавлення шихти за рахунок індукційного нагріву, а після утворення рідкометалевої ванни по всьому об'єму тигля потужність індукційного нагріву зменшують на 50 % і одночасно забезпечують електронно-променевий нагрів розплаву аналогічною з індукційним нагрівом потужністю, тобто співвідношення індукційного і електронно-променевого нагріву складає 1:1 [3]. Вказане співвідношення, а також тривалість електронно-променевого нагріву вибирають з умови забезпечення необхідної термочасової обробки розплаву за рахунок його локального перегріву електронним променем. Параметри термочасової обробки, тобто потужність і тривалість електронно-променевого нагріву, встановлюють експериментально, в тому числі за результатами вивчення властивостей. Використання під час плавлення шихти тільки індукційного нагріву приводить, як і у розглянутому вище випадку, до збільшення часу проведення процесу, що супроводжується зростанням витрат електроенергії. Можливість проведення електронно-променевого нагріву на цьому етапі плавки обмежується газовиділенням із шихти і пробоями в гарматі з цієї причини, тобто гармата аксіального типу з термокатодом не забезпечує проведення стабільного нагріву. Відомі електронно-променеві установки для одержання литих виробів, що змонтовані на базі вакуумно-індукційних ливарних печей, у яких над керамічними тиглями з індукторами на одній вісі з ними змонтовано електронно-променеві гармати аксіального типу з термокатодом, а зливання розплаву з тиглів проводиться шляхом їх нахилу через зливні носки [4]. Недоліком установок є те, що вони оснащені однією електронно-променевою гарматою з термокатодом, яка у разі достатньо інтенсивного газовиділення з шихти і підвищення тиску залишкових газів в плавильній камері вище за ~ 1,3 Па працює нестабільно. Відома також електронно-променева установка для лиття виробів, яка оснащена гарматою аксіального типу з термокатодом і в якій плавильний тигель додатково забезпечений індуктором і механізмом для донного зливання розплаву, причому гармата і тигель розташовані на одній осі [5]. Наявність індуктора дозволяє проводити попереднє розплавлення шихти, а розплав, що вже утворився, обробляють електронним променем. Недоліком цієї установки є неможливість стабільного проведення плавки у разі погіршення вакууму внаслідок частих пробоїв у гарматі. Суть винаходу полягає в тому, щоб забезпечити скорочення тривалості плавки і відповідно зменшення витрат електроенергії на реалізацію процесу з одночасним забезпеченням ефективної термочасової обробки розплаву і розробити електронно-променеву установку, яка б гарантувала можливість проведення плавки в умовах коливання тиску залишкових газів у плавильній камері у широкому діапазоні. В основу першого з групи винаходів поставлено задачу створення такого способу суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів, який забезпечує одночасний індукційний і електронно-променевий нагрів шихти і розплаву протягом всієї плавки незалежно від тиску залишкових газів в плавильній камері. В основу другого з групи винаходів поставлено задачу забезпечення одночасного індукційного і електронно-променевого нагріву протягом всієї плавки незалежно від тиску 1 UA 106655 C2 5 10 15 20 25 30 35 40 45 50 55 залишкових газів шляхом встановлення на установці двох гармат високовольтного тліючого розряду з холодним катодом, одна з яких може працювати у середньому вакуумі, а друга - у низькому. Перша поставлена задача вирішується тим, що у відомому способі суміщеної вакуумноіндукційної і електронно-променевої плавки і лиття сплавів, що включає плавлення шихти і нагрів розплаву в керамічному тиглі індукційним і електронно-променевим методами, згідно з винаходом, після завалення шихти в тигель і створення в плавильній камері необхідного розрідження здійснюють одночасно нагрів індуктором і електронно-променевими середньо- і низьковакуумною гарматами високовольтного тліючого розряду (ВТР) з холодним катодом, які включають в роботу по черзі в залежності від тиску залишкових газів в плавильній камері, причому нагрів продовжують до досягнення розплавом в тиглі заданої температури перегріву, після чого нагрів припиняють і розплав в тиглі охолоджують до температури розливання, по досягненню якого розплав зливають у форми. Друга поставлена задача вирішується тим, що в установці для суміщеної вакуумноіндукційної і електронно-променевої плавки і лиття сплавів, що включає оснащену електроннопроменевими нагрівачами вакуумно-індукційну піч з керамічним тиглем і розміщений на плавильній камері співвісно з тиглем пристрій для завантаження шихти, при цьому як електронно-променеві нагрівачі установка містить середньо- і низьковакуумні гармати високовольтного тліючого розряду ВТР з холодним катодом, які встановлені на плавильній камері печі таким чином, щоб виключити відхилення електронного променя із зони нагріву в тиглі під впливом електромагнітних полів, що наводяться системою індукційного нагріву тигля. Реалізація способу здійснюється таким чином. В керамічний тигель, встановлений в плавильній камері вакуумно-індукційної печі, за допомогою пристрою для завантаження шихти завантажується шихта або шихтова заготівка, після чого камера герметизується (якщо вона була раніше розгерметизована) і в ній створюється необхідне розрідження. По досягненні тиску в камері близько 13 Па включається індуктор тигля і низьковакуумна гармата ВТР і починається прогрівання шихти і потім її розплавлення. Сумарна потужність нагріву визначається масою садки. Наприклад, при плавці жароміцних сплавів типу ЧС, які використовують для лиття лопаток ГТД, при садці 8-10г потужність нагріву складає 40-50 кВт (20-25 кВт індуктором і 20-25 кВт електронним променем), а при садці 20-25 кг потужність нагріву складає 60-70 кВт (30-35 кВт індуктором і 30-35 кВт електронним променем). Коли в процесі плавки тиск в плавильній камері досягне значення ~ 1,3 Па, замість низьковакуумної гармати ВТР, включають середньовакуумну (живлення обох гармат можливе від одного високовольтного джерела). Нагрів триває до досягнення розплавом в тиглі інтегральної температури 1820-1830 °C, після чого індуктор і гармату відключають. При цьому розплав в тигліохолоджується до температури розливання, яке для вказаних вище сплавів складає 1600 °C, його зливають в ливарні форми, а в тигель завантажують чергову порцію шихти для проведення наступної плавки. Ця плавка може початися відразу після завантаження шихти, оскільки наявність низьковакуумної гармати дає можливість почати нагрів електронним променем при низькому вакуумі (13-20 Па і більше), який звичайно встановлюється відразу після завалення шихти. У разі плавки інших сплавів (наприклад, нікелю або заліза з високим вмістом легколетких елементів типу марганцю або алюмінію) співвідношення індукційного і електронно-променевого нагрівів може відрізнятися від вказаного вище для сплавів типу ЧС. У принципі це визначається конкретним складом сплавів, що виплавляються, і встановлюється для кожного сплаву експериментально. Суть винаходу пояснюється кресленням, де зображено схему установки для суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів. В плавильній камері 1 встановлений керамічний тигель 2 з індуктором 3 і зливним носком 4. Тигель виконаний поворотним навкруги осі 5, завдяки чому забезпечується зливання розплаву. З плавильною камерою 1 стикується камера ливарної форми 6, яка оснащена механізмом 7 для переміщення з метою забезпечення доступу до пристрою для ливарних форм 8. Пристрій 8 встановлений на механізмі 9, який забезпечує його переміщення в камеру 1 після відкриття затвора 10, який розділяє камери 1 і 6. На камері 1 співвісно тиглю 2 змонтовано пристрій для завантаження шихти 11 і поряд з ним встановлена одна низьковакуумна гармата ВТР 12 з холодним катодом і одна середньовакуумна гармата ВТР 13 з холодним катодом. Гармати 12 і 13 встановлюються поряд з пристроєм 11 на відстані L яка виключає відхилення променя із зони нагріву під впливом електромагнітних полів, що наводяться індуктором 3. Для зменшення впливу подібної дії над тиглем 2 може бути встановлено металеве кільце 14. 2 UA 106655 C2 5 10 15 20 25 30 35 Установка працює таким чином. Якщо плавка проводиться після розгерметизації камери 1, то спочатку в тигель 2 завалюють шихту, потім камеру 1 герметизують і створюють в ній необхідне розрідження. По досягненню в камері 1 тиску залишкових газів ~ 13 Па включають індуктор 3 і гармату 12 на потужність, що відповідає масі садки (наприклад, як вказано вище, у разі маси садки сплаву типу ЧС 8-10 кг по 20-25 кВт). Нагрів продовжується протягом всього періоду розплавлення шихти і перегріву розплаву, що утворився, в тиглі до заданої температури (у вказаному випадку до 1820-1830 °C). Коли в процесі плавки тиск в плавильній камері досягає ~ 1,3 Па, електронно-променевий нагрів перемикають з гармати 12 на гармату 13. При цьому, якщо тиск із якихось причин зростає, нагрів можна перемкнути назад на гармату 12, тобто застосування на одній установці одночасно низько- і середньовакуумних гармат ВТР дозволяє здійснювати електроннопроменевий нагрів незалежно від величини тиску в плавильній камері. Після досягнення розплавом в тиглі 2 заданої температури індуктор 3 і гармату 13 (або 12) відключають, розплав в тиглі охолоджують до температури розливання і зливають у форми, змонтовані в пристрої 8, який за допомогою механізму 9 подається з камери 6 в камеру 1 на позицію заливки. Після заливки пристрій 8 переміщується назад в камеру 6, а затвор 10 закривається і роз'єднує по вакууму камери 1 і 6. Після цього в тигель 2 можна знову за допомогою пристрою 11 завантажити шихту і зразу ж почати наступну плавку, включивши індуктор 3 і гармату 12. Запропоновані спосіб і установку доцільно використовувати для лиття виробів відповідального призначення, які звичайно одержують у вакуумно-індукційних установках. Їх перевага полягає в тому, що вони забезпечують більш глибоке рафінування і більш ефективну термочасову обробку сплавів у порівнянні з існуючими методами плавки, що супроводжується підвищенням властивостей сплавів, які виплавляються. В нашій країні найбільш перспективними напрямками використання способу і установки, що запропоновані, в даний час є виробництво лопаток газотурбінних двигунів, причому як стаціонарних, так і авіаційних. Джерела інформації: 1. Патент України 51031А, МПК С22В 9/22, С21С 5/56. Опубл. 15.11.2002. Бюл. № 11. 2. Патент України 65860А, МПК С21С 5/56, F27B 14/10. Опубл. 15.04.2004. Бюл. № 4. 3. Квасницька Ю.Г. Технологія одержання шихтової заготівки ливарних відходів жароміцних корозійностійких сплавів для виробництва лопаток ГТД: Автореф. дис… канд. техн. наук. - Київ, 2004. - 20 с. 4. Электронно-лучевая плавка в литейном производстве / Под ред. С.В. Ладохина. - Киев: Изд-во "Сталь", 2001 - С. 56-59. 5. Патент України 10845А, МПК С21С 5/56. Опубл. 25.12.1996. Бюл. № 4. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Спосіб суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів, що включає плавлення шихти і нагрів розплаву в керамічному тиглі індукційним і електроннопроменевим методами, який відрізняється тим, що після завалення шихти в тигель і створення в плавильній камері необхідного розрідження здійснюють одночасно нагрів індуктором і електронно-променевими середньо- і низьковакуумною гарматами високовольтного тліючого розряду з холодним катодом, які включають в роботу по черзі в залежності від тиску залишкових газів в плавильній камері, причому нагрів продовжують до досягнення розплавом в тиглі заданої температури перегріву, після чого нагрів припиняють і розплав в тиглі охолоджують до температури розливання, по досягненню якого розплав зливають у форми. 2. Установка для суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів, яка містить оснащену електронно-променевими нагрівачами вакуумно-індукційну піч з керамічним тиглем і розміщений на плавильній камері печі співвісно з тиглем пристрій для завантаження шихти, яка відрізняється тим, що як електронно-променеві нагрівачі вона містить середньо- і низьковакуумні гармати високовольтного тліючого розряду з холодним катодом, встановлені на плавильній камері печі таким чином, щоб виключити відхилення електронного променя із зони нагріву металу в тиглі під впливом електромагнітних полів, що наводяться системою індукційного нагріву тигля. 3 UA 106655 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюLadokhin Serhii Vasyliovych, Lapshuk Tamara Volodymyrivna

Автори російськоюЛадохин Сергей Васильевич, Лапшук Тамара Владимировна

МПК / Мітки

МПК: C21C 5/56, C22B 9/16, C22B 9/22

Мітки: плавки, спосіб, сплавів, суміщеної, вакуумно-індукційної, лиття, установка, здійснення, електронно-променевої

Код посилання

<a href="https://ua.patents.su/6-106655-sposib-sumishheno-vakuumno-indukcijjno-i-elektronno-promenevo-plavki-i-littya-splaviv-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб суміщеної вакуумно-індукційної і електронно-променевої плавки і лиття сплавів і установка для його здійснення</a>

Попередній патент: Спосіб застосування реактивів гриньяра

Наступний патент: Спосіб випробування вітроенергетичної установки

Випадковий патент: Літієве джерело струму