Спосіб одержання етилбензолу та установка для його здійснення

Номер патенту: 10707

Опубліковано: 25.12.1996

Автори: Юшко Віталій Ларионович, Сергієнко Іван Данилович, Івець Олександр Петрович

Формула / Реферат

1. Способ получения этилбензола, включающий компримирование и подачу разбавленной этиленовой фракции в колонный алкилатор с последующим алкилированием бензола в присутствии хлористого алюминия и очисткой остаточных газов водным раствором щелочи в колонном абсорбере, отличающийся тем, что разбавленную этиленовую фракцию после компримирования промывают в колонном промывателе три-н-бутиловым эфиром ортофосфорной кислоты в протпвоточном режиме при пониженных температурах, затем подают в колонный секционированнрый алкилатор, где ведут процесс алкилирования бензола в восходящем газожидкостном потоке через последовательно расположенные одна над другой секции с возвратом части жидкой фазы, отбираемой с потока после верхней секции на вход в нижнюю секцию по нисходящей циркуляционной полости с последующим отбором готового продукта - этилбензола и очисткой остаточных газов в колонном секционированном абсорбере в восходящем газо-жидкостном прямотоке водным раствором щелочи через последовательно расположенные одна над другой секции.

2. Способ по п. 1, отличающийся тем, что этиленовую фракцию промывают в колонном промывателе три-н-бутиловым эфиром ортофосфорной кислоты при температуре 0 + -20°С.

3. Установка для осуществления способа получения этилбензола, содержащая технологически взаимосвязанные между собой узел компримирования разбавленной этиленовой фракции, узел смешения сырья с хлористым алюминием, колонный алкилатор и колонный абсорбер, отличающаяся тем, что она дополнительно содержит колонный противоточный тарельчатый промыватель, размещенный между узлом компримирования и колонным алкилатором, выполненным секционированным по высоте поперечными перегородками с расположением секций одна над другой и снабженным циркуляционной полостью, соединяющей верх и низ колонного алкилатора, и подсасывающим устройством, размещенным в его нижней части, при этом размещенный после алкилатора колонный абсорбер выполнен секционированным по высоте поперечными перегородками с образованием секций последовательно расположенных одна над другой.

Текст

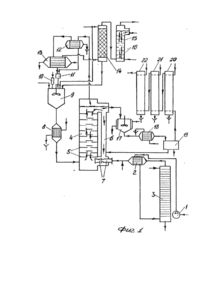

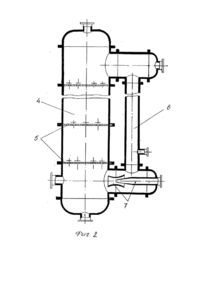

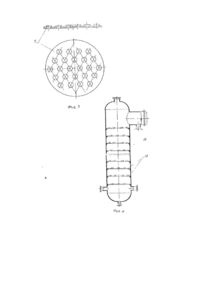

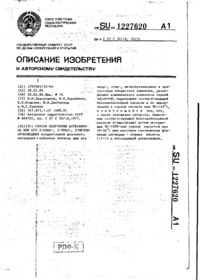

Изобретение относится к нефтехимической промышленности, а именно к получению этилбензола путем алкилирования бензола разбавленной этиленовой фракцией в присутствии катализатора хлористого алюминия. Наиболее близким по технической сущности и достигаемому эффекту является способ [1], заключающийся в компримировании и подаче этиленовой фракции, выделяемой на азотно-туковых заводах, в колонный пустотелый алкилатор (колонну алкилирования) и проведении процесса алкилирования бензола в присутствии хлористого алюминия при температуре 90-120°С и очистке остаточных (хвостовы х) газов водным раствором щелочи в колонном противоточном абсорбере (промывной башне). Наиболее близкой по технической сущности и достигаемому результату является установка [1] для получения этилбензола, содержащая технологически взаимосвязанные между собой узел компримирования этиленовой фракции, пустотелый колонный алкилатор (колонну алкилирования), узел смешения сырья с хлористым алюминием в виде мешалки, первичный отстойник, холодильник алкилата, вторичный отстойник комплекса, промывные башни, противоточный колонный абсорбер (промывную башню). Недостатком прототипа способа и установки являются высокие затраты сырья и образования большого количества вредных сточных вод. Это объясняется тем, что существующий способ и установка не позволяют поддерживать высокую активность катализатора хлористого алюминия. Основными причинами снижения активности катализатора хлористого алюминия являются присутствие в этиленовой фракции ряда вредных примесей и загрязнение ее компрессорным маслом, а также использование в составе установки пустотелого колонного алкилатора, не обеспечивающего интенсивного перемешивания катализатора хлористого алюминия с алкилатом, что приводит к быстрому снижению его активности ("старению") и увеличению его расхода'. В свою очередь снижение активности катализатора вызывает образование ряда побочных продуктов и проскок этилена через колонный алкилатор, что в конечной стадии увеличивает расход сырья и количество вредных сточных вод. Следует также отметить, что использование на известной установке противоточных колонных абсорберов для очистки хвостовы х газов от хлористого водорода не защищает эти аппараты от коррозионного воздействия хлористого водорода из-за формирования застойных зон и обуславливает по этой причине высокий коррозионный износ противоточных колонных абсорберов. В основу изобретения поставлена задача усовершенствования способа получения этилбензола путем создания условий очистки этиленовой фракции от вредных примесей и компрессорного масла, позволяющих провести более эффективно процесс алкилирования, снижая расход сырья, уменьшая количество вредных сточных вод и, следовательно, повысить производительность процесса. В основу изобретения поставлена задача усовершенствования установки для пол-учения этилбензола путем введения колонного промывателя и создания такой конструкции алкилатора и абсорбера, позволяющие провести более эффективный процесс алкилирования с минимальными расходами по сырью, что ведет к снижению количества вредных сточных вод и снижает коррозионный износ технологического оборудования и. следовательно, повышает производительность установки. Поставленная техническая задача решается тем, что в способе получения этилбензола, включающем компримирование и подачу разбавленной этиленовой фракции в колонный алкилатор с последующим алкилированием бензола в присутствии хлористого алюминия и очисткой остаточных газов водным раствором щелочи в колонном абсорбере согласно изобретению разбавленную этиленовую фракцию после компримирования промывают в колонном промывателе три-н-бутиловым эфиром ор-тофосфорной кислоты в противоточном режиме при пониженных температурах, затем подают в колонный секционированный алкилатор, где ведут процесс алкилирования бензола в восходящем газо-жидкостном потоке через последовательно расположенные одна над другой секции с возвратом части жидкой фазы, отбираемой с потока после верхней секции на вход в нижнюю секцию по нисходящей циркуляционной полости с последующим отбором готового продукта - этилбензола и очисткой остаточных газов в колонном секционированном абсорбере в восходящем газо-жидкостном прямотоке водным раствором щелочи через последовательно расположенные одна над другой секции. Этиленовую фракцию промывают в колонном промывателе три-н-бутиловым эфиром ортофосфорной кислоты при температуре 0-(-20)°С. Указанная техническая задача решается также тем. что установка для осуществления способа получения этилбенэола, содержащая технологически взаимосвязанные между собой узел компримирования разбавленной этиленовой фракции, узел смешения сырья с хлористым алюминием, колонный алкилатор, колонный абсорбер, согласно изобретению дополнительно содержит колонный противоточный тарельчатый промыватель, размещенный между узлом компримирования и колонным алкилатором, выполненным секционированным по высоте поперечными перегородками с расположением секций одна над другой и снабженным циркуляционной полостью, соединяющей верх и низ колонного алкилатора, и подсасывающим устройством, размещенным в его нижней части, при этом размещенный после алкилатора колонный абсорбер выполнен секционированным по высоте поперечными перегородками с образованием секций последовательно расположенных одна над другой. Именно промывка разбавленной этиленовой фракции абсорбентом три-н-бутиловым эфиром ортофосфорной кислоты при температуре 0-(-20°С) в колонном промывателе в противоточном режиме позволяет очистить фракцию от вредных примесей и компрессорного масла и способствуе т таким образом поддержке активности катализатора хлористого алюминия на высоком уровне. При выполнении способа получения этилбензола при высоте температуры промывки разбавленной этиленовой фракции абсорбентом три-н-бутиловым эфиром ортофосфорной кислоты за пределы -20-0°С значительно ухудшаются качественные показатели очистки. При температуре ниже -20°С наблюдается ощутимый рост вязкости абсорбента, а при температуре выше 0°С абсорбент значительно снижает абсорбционную емкость по отношению к вредным примесям разбавленной этиленовой фракции, что приводит к увеличению энергетических затрат на перекачку абсорбента. Необходимо также отметить, что ведение процесса алкилирования бензола разбавленной этиленовой фракцией в колонном секционированном алкилаторе в восходящем газо-жидкостном прямотоке через последовательно расположенные одна над другой секции с возвратом части жидкой фазы, отбираемой с потока после верхней секции на вход в нижнюю секцию по нисходящей циркуляционной полости позволяет вести процесс при интенсивном перемешивании сырья с катализатором - хлористым алюминием за счет энергии потока разбавленной этиленовой фракции в нижних секциях и энергии остаточных газов и паров бензола в верхних секциях при преимущественном протекании процесса алкилирования в нижних секциях и процесса переалкилирования - в верхних секциях и циркуляционной полости. Все вышесказанное повышает активность катализатора хлористого алюминия, что в свою очередь существенно снижает образование побочных продуктов, снижает выход кубовы х остатков и проскок этилена через колонный алкилатор. В результате снижается расход сырья, катализатора хлористого алюминия и, как следствие, снижается образование вредных сточных вод. Именно промывка остаточных газов водным раствором щелочи в колонном секционированном абсорбере в восходящем газо-жидкостном прямотоке через последовательно расположенные одна над другой секции устраняет образование застойных коррозионных зон во внутренних полостях абсорбера и существенно снижает его коррозионный износ. Пример осуществления способа. Разбавленную этиленовую фракцию под давлением 0,2-0,3 бар компримируют до давления 2,5-4 бар. Затем охлаждают и промывают в противоточном режиме охлажденным до -10°С три-н-бутиловым эфиром ортофосфорной кислоты. В результате чего этиленовую фракцию очищают от вредных примесей и компрессорного масла. Очищенную этиленовую фракцию направляют в алкилатор, куда подают подогретый до 80-90°С сырьевой и теплосъемный бензолы, диэтилбензольную фракцию и суспендированный в них хлористый алюминий. Процесс алкилирования ведут в восходящем газо-жидкостном потоке реагентов через последовательно распо-ложенные одна над другой секции алкилатора. При этом в нижних секциях алкилатора проводят преимущественно процесс алкилирования, а в верхних переалкилирование. Для более глубокого проведения процесса переалкилирования и более полного использования катализатора хлористого алюминия часть жидкой фазы отбирают на выходе потока из верхней секции алкилатора и подают по нисходящей циркуляционной полости в нижнюю секцию. Выходящие из верхней части алкилатора остаточные газы вместе с парами тепло-съемного бензола конденсируют и промывают диэтилбензольной фракцией от паров теплосьемного бензола, затем от хлористого водорода промывкой водным щелочным раствором с конц. 3-10% в восходящем газожидкостном прямотоке через секции абсорбера, после чего остаточные газы сбрасывают в коллектор отопительных газов. А получаемый в ал кила-торе алкилат непрерывно забирают с верхней его части, перемешивают до равновесного состояния, охлаждают и отделяют от каталитического комплекса хлористого алюминия. Отделенный комплекс подают на разложение. А алкилат промывают водой от остатков хлористого алюминия, затем водным раствором щелочи, далее водой. После чего алкилат направляют на ректификацию с выделением готового продукта - этилбензола. Предлагаемая установка для получения этилбензола представлена на чертежах, где: на фиг.1 - принципиальная схема установки, общий вид; на фиг.2 - колонный секционированный алкилатор, общий вид; на фиг.3 - секционирующая перегородка; на фиг.4 - колонный секционированный абсорбер, общий вид. Установка состоит из технологически взаимосвязанных между собой узла комп-римирования в виде поршневого компрессора 1, кожухотр убчатого теплообменника 2, колонного противоточного промывателя 3, колонного алкилатора 4. Колонный алкилатор 4 секционирован по высоте поперечными перегородками 5 с расстоянием между перегородками 300 мм. Алкилатор 4 снабжен циркуляционной полостью 6, соединяющей верх и низ алкилатора. В нижней части алкилатора 4 размещено подсасывающее устройство 7. Установка содержит также размещенный на входе алкилатора 4 кожухотрубчатый подогреватель 8, над которым установлен узел смешения сырья с хлористым алюминием в виде аппарата 9 с мешалкой, расположенный на уровне верхней части алкилатора 4. Над аппаратом 9 размещены дозирующее устройство 10, переточная емкость 11, кожухотр убчатые водяной конденсатору 12 и рассольный конденсатор 13, промыватель 14 от паров теплосьемного бензола и колонный абсорбер 15. Колонный абсорбер 15 секционирован по высоте поперечными перегородками 16 с расстоянием между перегородками 200 мм с образованием секций, последовательно расположенных одна над другой. На уровне верхней секции алкилатора 4 размещены аппарат 17 с мешалкой и рубашкой для парового обогрева, под которым расположены кожухотр убчатый водяной холодильник 18 и емкость 19 для разделения каталитического комплекса и алкилата, который направляют в промывные башни 20, 21 и 22. Установка работает следующим образом. Разбавленную этиленовую фракцию подают под давлением 0,2-0,3 бар в компрессор 1, где ее компримируют до давления 2,5-4 бар и подают в теплообменник 2 для рекуперативного охлаждения за счет разбавленной этиленовой фракции, выходящей из промывателя 3. Затем разбавленную этиленовую фракцию подают под нижнюю тарелку промывателя 3, а охлажденный до -10°С три-н-бутиловый эфир ортофосфорной кислоты, необходимый для промывки разбавленной этиленовой фракции, подают на верхнюю тарелку промывателя 3 и выводят с низа на регенерацию. В промывателе 3 разбавленная этиленовая фракция движется снизу наверх, а три-н-бутиловый эфир ортофосфорной кислоты - сверху вниз. При этом промывка разбавленной этиленовой фракции от вредных примесей и компрессорного масла происходит на тарелках промывателя 3. Затем разбавленную этиленовую фракцию забирают с верха промывателя 3 и подают через теплообменник 2 в низ колонного секционированного алкилатора 4 через подсасывающее устройство 7. Дозировку хлористого водорода осуществляют в потоке разбавленной этиленовой фракции после теплообменника 2. С другой стороны в низ алкилатора 4 подают самотеком также предварительно смешанные в аппарате 9 с мешалкой и подогретые в подогревателе 8 до температуры 80-90°С сырьевой и теплосъемный бензолы, диэтил-бензольную фракцию и суспендированный в них хлористый алюминий. В алкилаторе 4 процесс газо-жидкостного алкилирования ведут в восходящем газо-жидкостном прямотоке реагентов через секции алкилатора, образованными поперечными перегородками 5. Необходимая стабильность газо-жидкостного потока в нижней части алкилатора обеспечивается за счет разбавленной этиленовой фракции, а в верхней части - за счет остаточных газов и паров бензола. При этом в нижних секциях алкилатора 4 проводят преимущественно процесс алкилирования, а в верхних -переалкилирование. Для более глубокого проведения процесса переалкилирования и использования катализатора хлористого алюминия часть жидкой фазы отбирают на выходе потока из верхней секции алкилато-ра 4 и подают по нисходящей циркуляционной полости 6 в его нижнюю часть - в зону расположения подсасывающего устройства 7. Интенсивность циркуляции жидкой фазы через циркуляционную полость 6 обеспечивают за счет энергии разбавленной этиленовой фракции, подаваемой через подсасывающее устройство 7. Выходящие из верхней части алкилатора 4 остаточные газы вместе с парами теплосъемного бензола вначале подают в водяной конденсатор 12, а затем в рассольный конденсатор 13, где конденсируют теплосъемный бензол и подают его самотеком через переточную емкость 11 в аппарат 9 с мешалкой. При этом сухой хлористый алюминий подают в аппарат 9 с мешалкой при помощи дозирующего устройства 10, а остаточные газы из конденсатора 13 подают в промыватель 14 на промывку диэтилбензольной фракцией от паров теплосъемного бензола, откуда промывочную диэтилбен-зольную фракцию вместе с отмытым теплосъемным бензолом направляют в аппарат 9 с мешалкой. Затем после промывателя 14 остаточные газы направляют в абсорбер 15 для отмывки от хлористого водорода водным щелочным раствором с концентрацией щелочи 3-10% в восходящем газо-жидкостном прямотоке через секции абсорбера, образованные перегородками 16, после чего остаточные газы сбрасывают в коллектор отопительных газов. Алкилат непрерывно забирают с верхней части алкилатора 4 и подают на переалкилирование в аппарат 17 с мешалкой до равновесного состояния, затем в водяной холодильник 18 и далее в емкость 19, где отделяют каталитический комплекс хлористого алюминия и направляют отделенный комплекс в циркуляционную полость 6 алкилатора 4 или подают на разложение, а алкилат подают последовательно вначале в промывную башню 20 на водяную промывку от остатков хлористого алюминия, затем в промывную башню 21 на промывку водным раствором щелочи и далее в промывную башню 22 на промывку водой, после чего алкилат направляют на разделение методом ректификации с выделением готового продукта этилбензола. Заявляемый способ получения этилбензола был испытан на опытной установке. Схема опытной установки аналогична схеме осуществления предложенного способа в промышленности. Для испытаний была использована разбавленная этиленовая фракция коксового газа с содержанием этилена 54% об., пропилена - 6% об., остальное - инертные газы. Бензол использовался марки "чистый для синтеза". Испытания проводились при мольном соотношении этилена к бензолу 0,3:1 и температуре 90°С. Расход хлористого алюминия варьировался в пределах конверсии этилена не ниже 90% от исходного количества. Результаты по сырьевым затратам получения этилбензола по заявляемому и известному способам приведены в таблице. Как видно из полученных данных, получение этилбензола по заявляемому способу обеспечивается при значительно более низких затратах сырья. Особенно ощутимо снижение расхода хлористого алюминия, что ведет к снижению образования вредных сточных вод. Таким образом, заявляемый способ получения этилбензола и установка для его осуществления в совокупности признаков изложенных в формуле изобретения позволяет снизить затраты сырья, количество вредных сточных вод и уменьшить коррозионный износ оборудования и, следовательно, повысить производительность.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of ethylbenzene and apparatus for its realization

Автори англійськоюYushko Vitalii Larionovych, Serhiienko Ivan Danylovych, Ivets Oleksandr Petrovych

Назва патенту російськоюСпособ получения этилбензола и установка для его осуществления

Автори російськоюЮшко Виталий Ларионович, Сергиенко Иван Данилович, Ивец Александр Петрович

МПК / Мітки

МПК: C07C 15/073, C07C 5/00

Мітки: спосіб, установка, етилбензолу, одержання, здійснення

Код посилання

<a href="https://ua.patents.su/6-10707-sposib-oderzhannya-etilbenzolu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання етилбензолу та установка для його здійснення</a>

Попередній патент: Свердловинний зондовий перфоратор

Наступний патент: Спосіб одержання активного вугілля

Випадковий патент: Шарнірне зчленування