Спосіб одержання і склад коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію

Номер патенту: 107823

Опубліковано: 25.02.2015

Автори: Шабанов Михайло Васильович, Антоненко Юрій Антонович, Конопля Михайло Михайлович

Формула / Реферат

1. Спосіб одержання коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію, що полягає в розчиненні металевого алюмінію в кількості 27-54 г/кг продукту в соляній кислоті концентрацією 15-33 мас. % в кількості 110-730 г/кг продукту з додаванням води в кількості 220-860 г/кг продукту при температурі 105-110 °C, охолодженні одержаного продукту до 35-40 °C, вивантаженні його і фільтрації, який відрізняється тим, що в реактор разом із соляною кислотою завантажують неорганічний модифікатор, а після закінчення процесу розчинення алюмінію реакційну масу охолоджують до 80-82 °C і при перемішуванні в неї вводять органічний полімер, при цьому перемішування продовжують 30 хв при тій же температурі.

2. Склад коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію, який містить гідроксохлориди алюмінію, який відрізняється тим, що додатково містять неорганічний модифікатор в кількості 1,0-3,0 мас. % і органічній полімер в кількості 0,5-1,0 мас. %, який відповідає загальній формулі:

Aln(OH)3n-m-kClmMkПі,

де n - 1-2, m - 1-2, k - 0,01-0,03, і - 0,005-0,01, М - домішка модифікатора, П - органічний полімер.

Текст

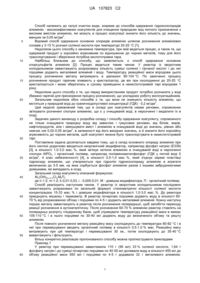

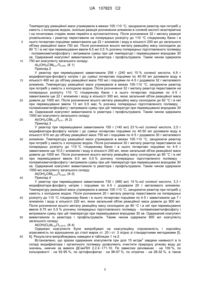

Реферат: Винахід належить до галузі обробки води, зокрема до способів одержання гідроксохлоридів алюмінію - коагулянтів для очищення природних вод з високим вмістом алюмінію. Спосіб одержання коагулянту полягає в розчиненні металевого алюмінію в кількості 27-54 г/кг продукту в соляній кислоті з концентрацією 15-33 мас. % в кількості 110-730 г/кг продукту при температурі 105-110 °C, під час якого вводиться неорганічний модифікатор в кількості 1,0-3,0 мас. %. Після закінчення процесу розчинення алюмінію реакційна маса охолоджується до 80-82 °С і в неї при перемішуванні додається органічний полімер в кількості 0,5-1,0 мас. % при подальшому перемішуванні маси впродовж 30 хв. Потім одержаний продукт охолоджується до температури 35-40 °C, вивантажується з реактора і фільтрується. Одержані коагулянти знижують 3 окиснюваність води в 2,5-3 рази, вміст алюмінію - до значень, менший або рівних 0,02 мг/дм , 2 мають корозійну агресивність по відношенню до чорних металів в межах 0,012-0,052 г/м ·год., що дозволяє транспортувати їх в некислототривкій тарі. UA 107823 C2 (12) UA 107823 C2 UA 107823 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб належить до галузі очистки води, зокрема до способів одержання гідроксохлоридів алюмінію - високоефективних коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію, які можуть в процесі коагуляції знизити його кількість до значень, 3 менших за 0,05 мг/дм . Відомий спосіб одержання основних хлоридів алюмінію шляхом розчинення алюмінієвих сплавів у 3-15 % розчині соляної кислоти при температурі 20-25 С [1]. Недоліком цього способу є занижена температура, при якій ведеться процес, а також те, що одержаній продукт є корозійно агресивним по відношенню до чорних металів, тому для його транспортування і зберігання потрібна кислототривка тара. Найбільш близьким до способу, що заявляється, є спосіб одержання основних хлорсульфатів алюмінію [2]. Процес ведеться таким чином. У реактор із зворотним холодильником завантажують розраховану кількість суміші соляної і сірчаної кислот і до неї порціями додають металевий алюміній і воду. Температуру реакційної маси впродовж цього процесу розчинення металу витримують в діапазоні 90-104 °C. По закінченні процесу розчинення продукт гарячим зливають у кристалізатор, де він при охолодженні до 20-25 С кристалізується і може зберігатись в сухому приміщенні в некислототривкій тарі впродовж 1 року. Недоліком цього способу є те, що перед використанням продукт потрібно розчиняти у воді (бажано гарячій для прискорення процесу розчинення), що ускладнює роботу експлуатаційників. Загальним недоліком обох способів є те, що вони не знижують кількість алюмінію, що 3 міститься у природній воді до граничнодопустимої концентрації (ГДК) - 0,2 мг/дм . Цей недолік зумовлений тим, що в складі цих коагулянтів немає речовин, спроможних зв'язувати розчинені сполуки алюмінію, що є у очищуваній воді, в нерозчинні і видалити їх в осад. Задачею даного винаходу є розробка складу і способу одержання коагулянту, спроможного не тільки очищувати природну воду від завислих і гумусових речовин, від білків, жирів, нафтопродуктів, але і зменшувати вміст і алюмінію в очищуваній воді до значень, рівних або 3 нижчих ніж 0,02-0,05 мг/дм , в залежності від його вихідних значень, а й знизити його корозійну агресивність до чорних металів, щоб коагулянт можна було транспортувати в некислототривкій тарі. Поставлена задача досягається завдяки тому, що в склад основного хлориду алюмінію при його синтезі додатково вводиться неорганічний модифікатор, наприклад фосфат натрію (Е339) [3], в кількості 1,0-3,0 мас. %, який зв'язує катіони алюмінію в очищуваній воді в нерозчинні сполуки АlРО4, і органічний полімер, наприклад поліамінометилфосфат (ГДК у питній воді 5 3 мг/дм , 4 клас небезпечності) [4], в кількості 0,5-1,0 мас. %, який з'єднує окремі пластівці гідроксиду алюмінію, що утворюються при гідролізі гідроксохлориду алюмінію в агрегати величиною до 3-5 мм, на яких сорбується фосфат алюмінію разом з іншими забруднюючими домішками, які випадають в осад. Загальний склад коагулянту описаний формулою: Aln(OH)3n-m-kClmMkПі, де n-1-2, m-1-2, k-0,01-0,03, і - 0,005-0,01, М - домішка модифікатора, П - органічний полімер. Спосіб реалізують наступним чином. У реактор із зворотним холодильником послідовно завантажують розраховані по загальній формулі стехіометричні кількості соляної кислоти концентрацією 15-33 мас. % і домішки модифікатора в кількості 1,0-3,0 мас. %. До реактора приєднують мішалку і термометр. В реактор почергово порціями додають воду в кількості 6070 % від розрахованою об'єму і порціями по 4-5 г додають металевий алюміній. Кожну наступну порцію металу завантажують в реактор після розчинення попередньої, щоб запобігти переходу реакції розчинення в аутокаталітичну. Після розчинення 60-70 % алюмінію реактор ставлять на попередньо розігріту гліцеринову баню, щоб утримувати температуру реакційної маси в межах 105-110 °C і в нього порціями по 30-40 мл додають воду до визначеного об'єму та peштy алюмінію. Після повного розчинення металу реакційну масу охолоджують до температури 80-82 С і в неї при перемішуванні вводять органічний полімер в кількості 0,5-1,0 % мас. Реакційну масу витримують при цій температурі і перемішуванні 30 хв., потім охолоджують до 35-40 °C вивантажують і фільтрують. Більш конкретно реалізацію пропонованого способу можна проілюструвати прикладами Приклад 1 У реактор при перемішуванні завантажили 110 г (95 мл) 33 % соляної кислоти, 1,64 г фосфату натрію і до суміші почергово порціями по 40-50 мл доливали воду в кількості 455 мл до об'єму реакційної маси 550 мл і порціями по 4-5 г додавали 32 г металевого алюмінію. 1 UA 107823 C2 5 10 15 20 25 30 35 40 45 50 55 Температуру реакційної маси утримували в межах 105-110 С, занурюючи реактор при потребі у ємкість з холодною водою, оскільки реакція розчинення алюмінію в соляній кислоті екзотермічна і на початкових стадіях може перейти в аутокаталітичну. Після розчинення 32 г металу реакція уповільнилась і реактор переставили на попередньо розігріту до 110 С гліцеринову баню і в нього почергово порціями завантажили ще 22 г алюмінію і воду в кількості 200 мл до загального об'єму реакційної маси 750 мл. Після розчинення всього металу реакційну масу охолодили до 80 °C і в неї при перемішуванні ввели 6,5 мл 0,5 % розчину попередньо підготовленого полімеру - поліамінометилфосфату і витримали суміш при цій температурі і перемішуванні впродовж 30 хв. Одержаний коагулянт вивантажили із реактора і профільтрували. Таким чином одержали 750 мл коагулянту загального складу: Аl2(ОН)5СlМ0,01П0,005. (К 1) Приклад 2 У реактор при перемішуванні завантажили 256 г (240 мл) 15 % соляної кислоти, 4,9 г модифікатора-фосфату натрію і до суміші почергово порціями по 40-50 мл доливали воду в кількості 460 мл до об'єму реакційної маси 700 мл і порціями по 4-5 г додавали 32 г металевого алюмінію. Температуру реакційної маси утримували в межах 105-110 С, занурюючи реактор при потребі у ємкість з холодною водою. Після розчинення 32 г металу реактор переставили на попередньо розігріту 110 С гліцеринову баню і в нього почергово порціями по 4-5 г завантажили ще 22 г алюмінію і воду в кількості 300 мл, якою загальний об'єм реакційної маси довели до 1000 мл. Після розчинення всього металу реакційну масу охолодили до 82 °C і в неї при перемішуванні ввели 13 мл 0,5 мас. % розчину попередньо підготовленого полімеру поліамінометилфосфату і витримали суміш при цій температурі при перемішуванні впродовж 30 хв. Одержаний коагулянт вивантажили із реактора і профільтрували. Таким чином одержали 1000 мл коагулянту загального складу: Аl(ОН)2СlМ0,03П0,01. (К 2) Приклад 3 У реактор при перемішуванні завантажили 150 г (140 мл) 23 %-ної соляної кислоти, 2,5 г модифікатора-фосфату натрію і до суміші почергово порціями по 40-50 мл доливали воду в кількості 610 мл до об'єму реакційної маси 750 мл і порціями по 4-5 г додавали 30 г металевого алюмінію. Температуру реакційної маси утримували в межах 105-110 С, занурюючи реактор при потребі у ємкість з холодною водою. Після розчинення 30 г металу реактор переставили на попередньо розігріту до 110 °C гліцеринову баню і в нього почергово порціями по 4-5 г завантажили ще 10,5 г алюмінію і воду в кількості 250 мл, якою загальний об'єм реакційної маси довели до 1000 мл. Після розчинення всього металу реакційну масу охолодили до 80 °C і в неї при перемішуванні ввели 6,5 мл 0,5 % розчину попередньо підготовленого полімеру поліамінометилфосфату і витримали суміш при цій температурі при перемішуванні впродовж 30 хв. Одержаний коагулянт вивантажили із реактора і профільтрували. Таким чином одержали 1000 мл коагулянту загального складу: Аl(ОН)2СlМ0,015П0,005. (К-3) Приклад 4 У реактор при перемішуванні завантажили 730 г (680 мл) 15 %-ної соляної кислоти, 3,3 г модифікатора-фосфату натрію і порціями по 4-5 г додавали 20 г металевого алюмінію. Температуру реакційної маси утримували в межах 105-110 С, занурюючи реактор при потребі у ємкість з холодною водою. Після розчинення 20 г металу реактор переставили на попередньо розігріту до 110 С гліцеринову баню і в нього почергово порціями по 4-5 г завантажили ще 7 г алюмінію і воду в кількості 220 мл, якою загальний об'єм реакційної маси довели до 900 мл. Після розчинення всього металу реакційну масу охолодили до 80 С і в неї при перемішуванні ввели 9,75 мл 0,5 % розчину попередньо підготовленого полімеру - поліамінометилфосфату і витримали суміш при цій температурі при перемішуванні впродовж 30 хв. Одержаний коагулянт вивантажили із реактора і профільтрували. Таким чином одержали 900 мл коагулянту загального складу: Аl(ОН)Сl2М0,02П0,0075. (К-4) Одержані коагулянти були випробувані на коагуляційну спроможність і корозійну агресивність по відношенню до сталі марок ст. 20 і ст. 3 згідно зі стандартними методиками [5, 6]. Результати випробовувань наведені в таблицях 1 та 2. 3 Встановлено, що зразки одержаних коагулянтів при дозі 15 мг/дм завдяки наявності в їх складі модифікатора і органічного полімеру дозволяють очистити природну річкову воду до значень, нижчих за вимоги ДСанПіН 2.2.4.-171-10. По завислих речовинах - на 100 %, по кольоровості - на 92-95 %, по ортофосфатах - на 96-97 %, по нітратах - на 28-32 %, а також 2 UA 107823 C2 3 5 знизити окиснюваність води з 10,2 до 2,8-3,6 мг О2/дм , а вміст алюмінію - з 0,53 до 0,02-0,04 3 мг/дм , що відповідає вимогам Європейських норм до питної води. Корозійна агресивність одержаних коагулянтів також на порядок нижча, ніж у коагулянту2 2 прототипу і для ст. 3 становить 0,027-0,058 г/м год., для ст. 20-0,012-0,026 г/м год., що дозволяє транспортувати їх у некислототривкій тарі. Таблиця 1 Показники води Значення, Значення, регламентовані показників СанПіН природної води 2.2.4.-171.10 Завислі речовини, мг/дм 16 38 10,2 0,53 0,27 5,8 К-4 4 0 8 2 4,7 3 0,1 0,02 0,17 0,04 5,3 4,1 8 2 10 4 5,2 3,6 0,12 0,04 0,21 0,06 5,7 5,1 Не регламентовано Hiтрати, мг/дм3 К-3 3 0 7 2 4,5 2,8 0,07 0,02 0,13 0,04 5,1 4,0 0,2 Ортофосфати мг/дм3 К-2 2 0 8 3 4,9 3,1 0,05 0,02 0,11 0,03 4,9 4,2 5 Алюміній, мг/дм3 К1 5 0 12 6 7,1 5,0 0,37 0,32 0,26 0,21 5,7 5,5 20 Окиснюваність, мг О2/дм3 Прототип 10 15 10 15 10 15 10 15 10 15 10 15 5 Колірність, градус Показники очищеної води Коагулянти Доза коагулянту, Мг/дм3 50 Таблиця 2 Конц. Прототип К-11 К-2 К-3 К-4 Аl2О3 % 10 % 15 % 10 % 15 % 10 % 15 % 10 % 15 % 10 % 15 % Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Ст. Мар-ка сталі 3 20 3 20 3 20 3 20 3 20 3 20 3 20 3 20 3 20 3 20 Шв. 0,41 0,19 0,81 0,38 0,027 0,012 0,041 0,018 0,034 0,018 0,052 0,026 0,044 0,026 0,049 0,024 0,051 0,025 0,058 0,026 кор. г/м2 год. 10 15 20 Джерела інформації: 1. Авторське свідоцтво 618343. СРСР, МК1, C01F 7/56 "Спосіб одержання основних хлоридів алюмінію" / Шутько О.Л., Лозовий В.І., Басов B.I., та інші, Б.В. № 29, 1978. опубліковано 5.08.78 p./ 2. Пaтент України № 29986 А, MKI COIF 7/56 "Спосіб одержання основних хлорсульфатів алюмінію"/ Шабанов M.В., опубліковано Б.В. № 5-11, від 16.10.2000р./ 3. Постанова Кабінету Міністрів України № 12 від 04.01.1999 р. "Перелік харчових добавок, дозволених для використання у харчових продуктах." 4. Постановление Главного Государственного санитарного врача РФ № 78от 20.04.2002 г. 5. ДСанПіН 2.2.4.-1 71-10 "Вода питна" 6. ГОСТ 9.502-82 Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний. Введены 01.01.84. - М: Издательство стандартен 1983-26 с. ФОРМУЛА ВИНАХОДУ 25 30 35 1. Спосіб одержання коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію, що полягає в розчиненні металевого алюмінію в кількості 27-54 г/кг продукту в соляній кислоті концентрацією 15-33 мас. % в кількості 110-730 г/кг продукту з додаванням води в кількості 220-860 г/кг продукту при температурі 105-110 °C, охолодженні одержаного продукту до 35-40 °C, вивантаженні його і фільтрації, який відрізняється тим, що в реактор разом із соляною кислотою завантажують неорганічний модифікатор, а після закінчення процесу розчинення алюмінію реакційну масу охолоджують до 80-82 °C і при перемішуванні в неї вводять органічний полімер, при цьому перемішування продовжують 30 хв. при тій же температурі. 2. Склад коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію, який містить гідроксохлориди алюмінію, який відрізняється тим, що додатково містять неорганічний модифікатор в кількості 1,0-3,0 мас. % і органічній полімер в кількості 0,51,0 мас. %, який відповідає загальній формулі: Aln(OH)3n-m-kClmMkПі, де n - 1-2, m - 1-2, k - 0,01-0,03, і - 0,005-0,01, М - домішка модифікатора, П - органічний полімер. 3 UA 107823 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюShabanov Mykhailo Vasyliovych, Antonenko Yurii Antonovych

Автори російськоюШабанов Михаил Васильевич, Антоненко Юрий Антонович

МПК / Мітки

Мітки: високим, очищення, природних, склад, вод, одержання, коагулянтів, призначення, вмістом, питного, алюмінію, спосіб

Код посилання

<a href="https://ua.patents.su/6-107823-sposib-oderzhannya-i-sklad-koagulyantiv-dlya-ochishhennya-prirodnikh-vod-pitnogo-priznachennya-z-visokim-vmistom-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання і склад коагулянтів для очищення природних вод питного призначення з високим вмістом алюмінію</a>

Попередній патент: Визначені триазолопіридини та триазолопіразини, їх композиції та їх застосування

Наступний патент: Спосіб одержання і склад коагулянтів для очищення стоків від радіоактивних забруднень

Випадковий патент: Спосіб забарвлення текстильних матеріалів з целюлозних волокон