Спосіб ущільнення баласту під шпалами рейкових колій

Номер патенту: 108497

Опубліковано: 12.05.2015

Автори: Франчук Всеволод Петрович, Дятчин Володимир Захарович, Ляшенко Василь Іванович

Формула / Реферат

Спосіб ущільнення баласту під шпалами рейкових колій, що включає утворення вібрації та її передачу консольним балкам-підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок в процесі їх опускання, виведення підбійок з прошарку баласту з одночасним розходженням нижніх частин підбійок при реалізації сходження заглиблених в прошарок баласту нижніх кінців підбійок внаслідок взаємодії підбійок з відхиляючими роликами, який відрізняється тим, що попередньо визначають діапазон зміни сил для заданого типу баласту, з урахуванням чого вибирають форму поверхонь підбійок, контактних з опорною поверхнею відхиляючих роликів, підтримуючи постійним момент сил при їх взаємодії в процесі подальшого ущільнення баласту.

Текст

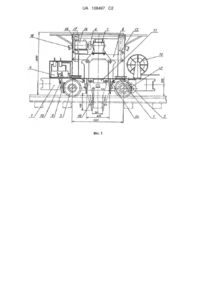

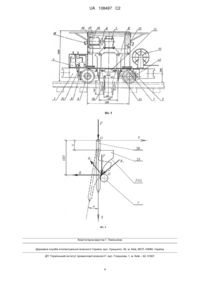

Реферат: Спосіб ущільнення баласту під шпалами рейкових колій включає утворення вібрації та її передачу консольним балкам-підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок в процесі їх опускання, виведення підбійок з прошарку баласту з одночасним розходженням нижніх частин підбійок при реалізації сходження заглиблених в прошарок баласту нижніх кінців підбійок внаслідок взаємодії підбійок з відхиляючими роликами. Для підвищення продуктивності виробничого процесу попередньо визначають діапазон зміни сил для заданого типу баласту, з урахуванням чого вибирають форму поверхонь підбійок, контактних з опорною поверхнею відхиляючих роликів, підтримуючи постійним момент сил при їх взаємодії в процесі подальшого ущільнення баласту. UA 108497 C2 (12) UA 108497 C2 UA 108497 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується галузі експлуатації залізничних колій і може бути використаний зокрема в умовах підземних горизонтальних гірничих виробок. Відомий розкритий в описі пристрою колієукладальної машини спосіб її роботи, який включає утворення вібрації та її передачу консольним балкам-підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок, а також розходження нижніх частин підбійок та їх виведення з прошарку баласту при реалізації процесів опускання та підйому шпалопідбивного механізму, а також сходження та розходження заглиблених в прошарок баласту кінців підбійок за рахунок гідроприводу [Справочник инженерапутейца. - Т. 2. / Под ред. В.В. Басилова, М.А. Чернышева. - М.: Транспорт, 1972. - С. 168-222]. Недоліками відомого способу роботи колієукладальної машини є низька його ефективність внаслідок великої кількості операцій управління гідравлічними циліндрами опускання та підйому шпалопідбивного механізму, а також сходження та розходження заглиблених в прошарок баласту нижніх частин підбійок, що вимагає підвищеної уважності оператора машини і в решті збільшує тривалість технологічного процесу, що призводить до зниження продуктивності підбиття баласту під шпали. Відома колієукладальна машина, яка містить встановлені на обладнаній колісними парами рамі та розташовані над кожною рейкою відповідні шпалопідбивні механізми, з'єднані з рамою та шпалопідбивними механізмами два гідравлічні циліндри, а кожен шпалопідбивний механізм складається з приводу вібраційного типу дії, підбійок та гідравлічних циліндрів сходження та розбіжності підбійок [Справочник инженера-путейца. - Т. 2. / Под ред. В.В. Басилова, М.А. Чернышева. - М.: Транспорт, 1972. - С. 168-222]. Недоліками відомої колієукладальної машини є низка її ефективність внаслідок великої кількості гідравлічних циліндрів для опускання та підйому шпалопідбивного механізму, а також сходження та розходження заглиблених в прошарок баласту нижніх частин підбійок, що обумовлює складність конструкції, а також значні енергоємність, металоємність та габарити обладнання. Найбільш близьким технологічним рішенням є розкритий в описі шпалопідбивного пристрою спосіб його роботи, який включає утворення вібрації та її передачу консольним підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок в процесі їх опускання, а також виведення підбійок з прошарку баласту з одночасним розходженням нижніх частин підбійок при реалізації процесів опускання та підйому шпалопідбивного механізму за рахунок відповідно сили тяжіння, вібрації та лебідки, а також забезпечення сходження заглиблених в прошарок баласту нижніх кінців підбійок внаслідок 3 взаємодії підбійок з відхиляючими роликами [Авторское свидетельство СССР №1004513, МКИ Е 01 В 27/16. Шпалоподбивочное устройство / Платонов В.Н., Дятчин В.З., Кучер А.Г., Мельниченко С.М., 1983, БИ № 10]. Недоліками найбільш близького технологічного рішення є низька його ефективність внаслідок зниження сили обтискання баласту під шпалами під час опускання підбійок в прошарок баласту в результаті зменшення величини моменту сил на кожній підбійці, низької продуктивності підбиття баластного матеріалу під шпали внаслідок опускання рухомої рами з підбійками під дією тільки власної ваги та вібрації, енергоємності процесу повернення підбійок в початкове положення (розходження підбійок) при підйомі рухомої рами, що також стримує продуктивність машини. Найбільш близьким технічним рішенням є шпалопідбивний пристрій, який містить обладнану колісними парами платформу з вертикальними напрямними, рухому відносно платформи раму з приводом вібраційного типу дії, приєднану до платформи лебідку, шарнірно з'єднані з рухомою рамою консольні підбійки, відхиляючі підбійки ролики, при цьому трос лебідки сполучений з рухомою рамою, а поверхня підбійки в зоні контакту з відхиляючими роликами має 3 вид площини [Авторское свидетельство СССР № 1004513, МКИ F 01 В 27/16. Шпалоподбивочное устройство / Платонов В.Н., Дятчин В.З., Кучер А.Г., Мельниченко С.М., 1983, БИ № 10]. Недоліками найбільш близького технічного рішення є низька його ефективність внаслідок зниження сили обтискання баласту під шпалами під час опускання підбійок в прошарок баласту в результаті зменшення величини моменту сил на кожній підбійці за рахунок виконаної в формі площини поверхні контакту підбійок з відхиляючими роликами, низька продуктивність підбиття баластного матеріалу під шпали внаслідок опускання рухомої рами з підбійками під дією тільки їх власної ваги та вібрації, енергоємність повернення підбійок в початкове положення (розходження підбійок) при підйомі рухомої рами, що також стримує продуктивність машини. 1 UA 108497 C2 5 10 15 20 25 30 35 40 45 50 55 60 В основу винаходу поставлена задача удосконалення способу ущільнення баласту під шпалами рейкових колій в якому шляхом вибору інших технологічних рішень досягається збільшення зусилля обтискання баластного матеріалу під шпалами та підвищення продуктивності виробничого процесу при спрощенні конструкції та зниженні енергоємності обладнання, що обумовлює ефективність його використання для ремонту рейкових колій в обмеженому просторі гірничих виробок. Поставлена задача розв'язується таким чином, що спосіб ущільнення баласту під шпалами рейкових колій, що включає утворення вібрації та її передачу консольним балкам підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок в процесі їх опускання, виведення підбійок з прошарку баласту з одночасним розходженням нижніх частин підбійок при реалізації сходження заглиблених в прошарок баласту нижніх кінців підбійок внаслідок взаємодії підбійок з відхиляючими роликами, який відрізняється тим, що попередньо визначають діапазон зміни сил для заданого типу баласту, з урахуванням чого вибирають форму поверхонь підбійок, контактних з опорною поверхнею відхиляючих роликів, підтримуючи постійним момент сил при їх взаємодії в процесі подальшого ущільнення баласту. В основу винаходу поставлена задача удосконалення шпалопідбивного пристрою, в якому шляхом удосконалення взаємодії елементів в відомій конструктивній схемі досягається збільшення зусилля обтискання баластного матеріалу під шпалами та підвищення продуктивності виробничого процесу при спрощенні конструкції, а також зниженні енергоємності, металоємності та габаритів обладнання, що обумовлює ефективність його використання для ремонту рейкових колій в обмеженому просторі гірничих виробок. Поставлена задача розв'язується таким чином, що відомий шпалопідбивний пристрій, що містить обладнану колісними парами платформу з вертикальними напрямними, рухому раму з консольними підбійками та приводом вібраційного типу дії, а також відхиляючі ролики, який, відповідно до винаходу, відрізняється тим, що пристрій містить притискні ролики, підбійки з сегментами, поверхні сегментів мають відповідні ділянки радіальної форми, а притискні та відхиляючі ролики розташовані з протилежних боків відповідних підбійок. На фігурах 1 та 2 зображені схеми відповідно шпалопідбивного пристрою та силового навантаження підбійок. Шпалопідбивний пристрій містить платформу 1 з колісними парами 2, амортизатори 3, бак з емульсією 4, утворювач вібрації 5, муфту 6, відхиляючі ролики 7, рухому раму 8, гальмівні колодки 9, котушку 10, притискні ролики 11, гідромотор 12, напрямну раму 13, електродвигун 14, гальмівні приводи 15, сигналізатор шпали 16, дах 17, фару 18, гідравлічні циліндри 19 та підбійки 20, що обладнані сегментами 21. Поверхні сегментів мають відповідні ділянки контакту з відхиляючими роликами 7 радіальної форми f(x). На котушку 10 намотується електрокабель, який підключається до шахтної електричної мережі. Спосіб ущільнення баласту під шпалами рейкових колій за допомогою шпалопідбивного пристрою реалізується наступним чином. Попередньо визначають тип баласту, наприклад, як відомо згідно з ДСТУ Б.В. 2.7-208:2009 "Балласт гравийный и гравийно-песчаный для железнодорожного пути" та ін., а також діапазон зміни сил його обтискання під шпалами Q. З урахуванням цього вибирають форму поверхонь сегментів 21 як поверхні підбійок 20, контактних з поверхнею роликів 7. Приєднані до підбійок 20 сегменти 21 взаємодіють з відхиляючими роликами 7 (див фіг. 2). Тому форма поверхні сегментів 21, яка контактує з роликами 7, визначає траєкторію руху підбійок 20 і зміну зусилля стиснення баласту під шпалою в часі. Для визначеного типу баласту розробляють та реалізують в металі конструкцію поверхні сегментів 21, яка при контакті з відхиляючими роликами 7 забезпечує виконання заданої залежності. В процесі опускання підбійки 20 поверхня сегменту 21 діє на відхиляючий ролик 7 з силою Р (див фіг. 2). При цьому з боку ролика 7 виникає сила реакції R, яку можна розглядати як дві взаємно перпендикулярні сили R1 і R2. Таким чином відносно шарніра О виникає момент сил, величина якого залежить від плеча OD. При заглибленні підбійок в баласт величина моменту сил буде зменшуватися внаслідок скорочення відстані OD, що призводить до зниження ефекту обтискання баласту під шпалою. Тому лінійна залежність зміни форми ділянки сегменту 21, яка контактує з роликом 7, обумовлює зниження величини моменту сил. У випадку контакту ролика 7 з поверхнею криволінійної форми при збільшенні переміщення х, що відповідає опусканню підбійок, на ділянці поверхні криволінійної форми функція f(х) зростає швидше, ніж величинах. Отже приріст реакцій R1 та R2 буде збільшуватися. Звідси 2 UA 108497 C2 5 10 15 20 25 30 35 40 45 витікає, що у разі криволінійної поверхні, яка направляє переміщення сегменту 21 по ролику 7, момент сил на підбійці 20 при збільшенні її заглиблення в прошарок баласту буде залишатися постійним або зростати. Оптимальною формою направляючої поверхні сегменту 21 є така, що виконана у вигляді частини кола, тобто є радіальною відносно відхиляючого ролика 7 (див фіг. 2). Поверхня взаємодії сегменту 21 з роликом 7 радіального виду у порівнянні з параболічним або гіперболічним її видами є найбільш прийнятною, оскільки момент сил, що діє на підбійку 20, залишатиметься практично незмінним на будь-якій ділянці переміщення цієї підбійки. За допомогою гідромотора 12, сигналізатора шпали 16 та гальмівних колодок 9 досягають розташування підбійок 20 з різних боків шпали під якою передбачається виконання ущільнення баласту та фіксують шпалопідбивний пристрій на рейках (див. фіг. 1). Запускають електродвигун 14 і шляхом подачі емульсії в поршневі порожнини гідравлічних циліндрів 19 забезпечують опускання рухомої рами 8 з вібруючими підбійками 20. В процесі заглиблення підбійок 20 в прошарок баласту перекочування відхиляючих роликів 7 по радіальним поверхням відповідних сегментів 21 призводить до скорочення відстані між нижніми кінцями підбійок 20, що призводить до ущільнення баласту. Радіальна форма поверхонь контакту сегментів 21 з відхиляючими роликами 7 забезпечить постійність сили обтискання баластного матеріалу під шпалою на початку, в процесі і в кінці заглиблення підбійок 20 в прошарок баласту. Ролики 11 притискаються до відповідних підбійок 20 за допомогою пружин і при сходженні нижніх частин підбійок 20 відхиляються у напрямку до осі симетрії шпалопідбивного пристрою, що призводить до стиснення пружин. Після заглиблення підбійок 20 в прошарок баласту на максимальну глибину шляхом подачі емульсії у штокові порожнини гідравлічних циліндрів 19 здійснюється підйом рухомої рами 8. В процесі підйому підбійок 20 розтискання пружин, які діють на притискні ролики 11, стимулює повернення цих підбійок в початкове положення. Тому сходження і розходження нижніх частин підбійок 20 при їх опусканні та підйомі відбувається без застосування окремого електроприводу для цих цілей, що обумовлює спрощення конструкції, а також зниження енергоємності, металоємності та габаритів обладнання. У разі досягнення рухомою рамою 8 найвищого її положення виконують зупинку електродвигуна 14, відводять гальмівні колодки 9 від колісної пари 2, запускають гідромотор 12 і переміщують шпалопідбивний пристрій до наступної шпали. Контакт сигналізатора шпали 16 з наступною шпалою зумовлює зупинку гідромотора 12 та притиснення гальмівних колодок 9 до колісної пари 2. Операції ущільнення баласту під шпалою циклічно повторюються. В процесі ущільнення баласту під шпалами здійснюють контроль його типу. У випадках зміни типу баласту шляхом комп'ютерного моделювання (з використанням програмного забезпечення Solid Works) визначають скореговану конструкцію поверхні контакту сегментів 21 з роликами 7, яка забезпечить виконання заданої залежності для зміненого типу баласту в умовах даного шпалопідбивного пристрою. Виготовляють сегменти зі скорегованою поверхнею контакту з роликами 7 в металі та виконують заміну сегментів 21 в шпалопідбивному пристрої на виготовлені з наступним продовженням виконання розкритого вище технологічного процесу. Забезпечення шпалопідбивного пристрою гідравлічними циліндрами 19 для опускання та підйому рухомої рами 8 з підбійками 20 замість лебідки з тросом (див. прототип пристрою), прискорить заглиблення цих підбійок в прошарок баласту, що підвищить продуктивність виробничого процесу. Таким чином, застосування винаходу, що заявляється, дозволить підвищити надійність технічного обладнання та рівень механізації робіт при скороченні технологічних операцій. Здійснення ремонту залізничних колій в підземних горизонтальних гірничих виробітках з застосуванням розробленого винаходу також дозволить значно знизити обсяг ручної праці. ФОРМУЛА ВИНАХОДУ 50 55 Спосіб ущільнення баласту під шпалами рейкових колій, що включає утворення вібрації та її передачу консольним балкам-підбійкам, введення вібруючих підбійок в розташований під рейками прошарок баласту, стиснення баласту під шпалами між підбійками за рахунок сходження заглиблених в прошарок баласту кінців підбійок в процесі їх опускання, виведення підбійок з прошарку баласту з одночасним розходженням нижніх частин підбійок при реалізації сходження заглиблених в прошарок баласту нижніх кінців підбійок внаслідок взаємодії підбійок з відхиляючими роликами, який відрізняється тим, що попередньо визначають діапазон зміни сил для заданого типу баласту, з урахуванням чого вибирають форму поверхонь підбійок, контактних з опорною поверхнею відхиляючих роликів, підтримуючи постійним момент сил при їх взаємодії в процесі подальшого ущільнення баласту. 3 UA 108497 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюFranchuk Vsevolod Petrovych, Liashenko Vasyl Ivanovych

Автори російськоюФранчук Всеволод Петрович, Ляшенко Василий Иванович

МПК / Мітки

МПК: E01B 27/16

Мітки: шпалами, спосіб, рейкових, баласту, ущільнення, колій

Код посилання

<a href="https://ua.patents.su/6-108497-sposib-ushhilnennya-balastu-pid-shpalami-rejjkovikh-kolijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб ущільнення баласту під шпалами рейкових колій</a>

Попередній патент: Пестицидна композиція і її застосування

Наступний патент: Спосіб очищення конденсованого похідного піролокарбазолу

Випадковий патент: Спосіб визначення вмісту ретинолу