Жароміцний корозійностійкий сплав на нікелевій основі для лопаток газотурбінних двигунів

Номер патенту: 110529

Опубліковано: 12.01.2016

Автори: Мяльниця Георгій Пилипович, Шинський Олег Йосипович, Клясс Оксана Володимирівна, Квасницька Юлія Георгіївна, Максюта Іннола Іванівна, Крещенко Віктор Анатолійович

Формула / Реферат

Жароміцний корозійностійкий сплав на нікелевій основі для лопаток газотурбінних двигунів, що включає нікель, вуглець, алюміній, вольфрам, кобальт, хром, молібден, титан, ніобій, бор, гафній, цирконій, який відрізняється тим, що додатково містить реній і тантал при наступному співвідношенні компонентів, мас. %:

вуглець

0,04-0,07

алюміній

3,0-3,5

вольфрам

6,0-6,6

кобальт

6,8-7,5

хром

12,3-13,2

молібден

0,9-1,4

титан

1,8-2,3

ніобій

0,1-0,5

залізо

£0,5

бор

0,01-0,16

гафній

£0,1

цирконій

£0,1

реній

3,7-4,3

тантал

2,5-4,3

нікель

решта,

а як неминучі домішки вказаний сплав містить, мас. %: кремній £0,07, марганець £0,05, фтор £0,007, сірка £0,007, ванадій £0,03, мідь £0,03.

Текст

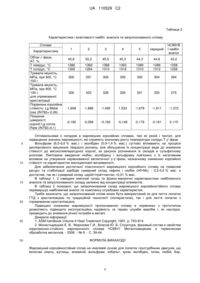

Реферат: Винахід належить до галузі металургії, а саме - складу жароміцного корозійностійкого сплаву на нікелевій основі, зміцненого γ'-фазою, який використовується для виготовлення деталей гарячого тракту газотурбінного двигуна (ГТД) - робочих лопаток з полікристалічною, структурою, які працюють в агресивному середовищі тривалий час (5-50 тис. год.) при температурах 700100 °C. Жароміцний корозійний сплав на нікелевій основі містить вуглець, алюміній, вольфрам, кобальт, хром, молібден, титан, ніобій, залізо, бор, гафній, цирконій, реній та тантал при наступному співвідношенні компонентів, мас. %: вуглець 0,04-0,07 алюміній 3,0-3,5 UA 110529 C2 (12) UA 110529 C2 вольфрам 6,0-6,6 кобальт 6,8-7,5 хром 12,3-13,2 молібден 0,9-1,4 титан 1,8-2,3 ніобій 0,1-0,5 реній 3,7-4,3 тантал 2,5-3,0 бор 0,01-0,16 гафній 0,1 цирконій 0,1 кремній 0,07 марганець 0,05 залізо 0,50 фосфор 0,007 сірка 0,007 ванадій 0,03 мідь 0,03. При цьому введення ліміту сумарного складу елементів, які суттєво впливають на формування оптимального структурного стану сплаву і основних службових та експлуатаційних характеристик матеріалу, а саме: сумарний склад алюмінію і титану (Al+Ті) не повинен перевищувати 4,8-5,8 % мас., співвідношення титану і алюмінію повинно бути в інтервалі 0,60,657 % мас., сумарні склади гафнію і ніобію (Hf+Nb) повинні складати 0,2-0,5 % мас., а церію+ітрію+лантану - 0,01 % мас. Винахід забезпечує підвищення жаростійкості і жароміцності виробів з нього - робочих лопаток з полікристалічною структурою в агресивному середовищах впродовж тривалого часу (5-50 тис. год.) при температурах 700-100 °C. UA 110529 C2 5 10 15 20 25 30 35 40 Винахід належить до галузі металургії, а саме складу жароміцного корозійностійкого сплаву на нікелевій основі, зміцненого γ'-фазою, який використовується для виготовлення деталей гарячого тракту газотурбінного двигуна (ГТД), наприклад робочих лопаток турбіни з полікристалічною структурою, які працюють в агресивному середовищі тривалий час до 50 тис. год.) при середньоповерхневій температурі лопатки 850-950 °C. Відомий жароміцний корозійностійкий сплав IN 792 [1] з балансовим вмістом Та, Мо і W має достатню термостабільність структури сплаву. Але має недостатню тривалу міцність, корозійну стійкість сплаву та середньоповерхневу температуру лопатки 850 °C за сучасними вимогами нових розробок газотурбінних двигунів. Найбільш близьким за схемою легування, рівнем службових характеристик, як найближчий аналог, був вибраний жароміцний корозійностійкий сплав ЧС88УВІ [2], який має збалансований вміст легуючих елементів для створення стабільних структурних твірних, які забезпечують роботу лопаток тривалого ресурсу до 33000 год. Має високу корозійну стійкість для роботи сплаву в агресивному середовищі, згоряння дизельного палива та наявності солей морської води. Недоліком для використання його як матеріалу лопаток перспективних ГТД, які працюють у вищевказаних умовах, є недостатня тривала міцність (навантаження 280 МПа). Таким чином, аналіз показав, що не існує жароміцного корозійностійкого сплаву, який би при робочій температурі 850-950 °C в умовах агресивного середовища мав оптимальне поєднання службових характеристик (жароміцність, опір корозії і окисленню, структурна стабільність на ресурс) при високих технологічних характеристиках. Задачею запропонованого винаходу є підвищення тривалої міцності (не нижче ніж 290-310 MПa) у поєднанні з високим опором корозійним діям на рівні жароміцного корозійностійкого сплаву на нікелевій основі ЧС88УВІ за рахунок оптимального поєднання легуючих елементів та граничного легування і, як наслідок, термостабільності структури запропонованого сплаву. Поставлена задача вирішується тим, що новий жароміцний корозійностійкий сплав на нікелевій основі для лопаток газотурбінних двигунів, який містить нікель, вуглець, алюміній, вольфрам, кобальт, хром, молібден, титан, ніобій, бор, гафній, цирконій, згідно з винаходом, додатково містить реній і тантал при наступному співвідношенні компонентів, мас. %: вуглець 0,04-0,07 алюміній 3,0-3,5 вольфрам 6,0-6,6 кобальт 6,8-7,5 хром 12,3-13,2 молібден 0,9-1,4 титан 1,8-2,3 ніобій 0,1-0,5 залізо 0,5 реній 3,7-4,3 бор 0,01-0,16 гафній 0,1 цирконій 0,1 нікель решта, як неминучі домішки в сплаві присутні в мас. %: Si 0,07 Μn 0,05 F 0,007 S 0,007 V 0,03 Сu 0,03. Збільшення об'ємної частки тa стабільності γ'-фази в основному досягається підвищеною кількістю алюмінію і титана, сумарна кількість яких не повинна перевищити 4,8-5,8 % мас. Введення більшої кількості цих елементів в сплави при традиційних методах спецелектрометалургії практично неможливо. Висока концентрація хрому в запропонованому складі сплаву 12,3-13,2 % мас. приведе до збільшення стійкості сплавів до високотемпературної сольової корозії. Однак, збільшення його запропонованої концентрації у сплаві супроводжується утворенням голчатої фази (σ-фази), частки якої зароджуються на карбідах МеС, що веде до зниження міцнісних характеристик сплаву. У запропонованому сплаві в порівнянні з найближчим аналогом ЧС88УВІ корозійна стійкість на одному рівні, яка досягається завдяки середньому складу хрому - 12 % мас., співвідношенню 1 UA 110529 C2 5 титану і алюмінію - 0,65; вмісту ренію і танталу. Введення кобальту (6,8-7,5 % мас.) впливає на подрібнення розміру зерна, роблячи її одноріднішою. Така концентрація кобальту сприяє підвищеному карбідоутворенню за рахунок перерозподілу легуючих елементів. Оптимальне поєднання елементів так як і їх концентрації при граничному легуванні сплаву в вузьких інтервалах легування дозволили контролювати об'єм зміцнюючої γ'-фази 44,3-50,2 % 900 °C ат. та стабілізувати рівень службових характеристик, наприклад жароміцність σ 100 год складає 291-306 МПа. Таблиця 1 Хімічний склад найближчого аналога і запропонованого жароміцного сплаву Основні компоненти C Сr Со Mo W Αl Ті Nb Hf Та Re В Zr Si Mn Fe F S V Cu Найбл. аналог IN792 ЧС88У 0,07 12,4 9,2 1,9 3,9 3,5 3,9 4,2 0,02 0,02 0,07 0,05 0,5 0,007 0,007 0,03 0,03 0,06 15,9 11,0 1,90 5,30 3,05 4,60 0,20 0,3 0,08 0,1 0,07 0,05 0,5 0,007 0,007 0,03 0,03 Хімічний склад, мас. % Запроп. жароміцн. сплав 23451CM88M CM88 СМ88М СМ88МР CM88MPT PT MPT РТ Т 0,05 0,05 0,05 0,04 0,05 12,75 12,75 12,75 12,30 12,75 7,15 7,15 7,15 7,15 7,15 1.15 1,15 1,15 1,15 1,15 6,30 3,30 6,30 6,30 6,30 3,25 3,25 3,25 3,25 3,25 2,20 3,60 2,05 2,05 2,05 0,30 0,30 0,30 0,30 0,30 2,75 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 2,75 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 10 2 3,30 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 2,75 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 3,30 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 середній СМ88МРТ 0,05 12,75 7,15 1,15 6,30 3,25 2,05 0,30 3,30 4,00 0,01 0,07 0,05 0,5 0,007 0,007 0,03 0,03 UA 110529 C2 Таблиця 2 Характеристики і властивості найбл. аналога та запропонованого сплаву Сплави Характеристика Об'єм '-фази, АТ. % Τ ліквідус, °C T солідус, °C Тривала міцність, MПa, при 900, °C 100 г. Тривала міцність, МПа, при 900, °C 100 г. для спрямованої кристалізації Порівняна корозійна стійкість: Lg Metal loss (IN792=-0,26) Показник швидкості корозії Lg corros Rate (IN792=0,1) 5 10 15 20 25 30 1 2 3 4 5 середній ЧС88УВ І найбл. аналог 45,6 50,2 45,5 45,3 44,3 44,8 43,2 1388 1309 1369 1284 1388 1310 1393 1318 1389 1310 1389 1312 1358 1258 306 291 306 306 302 304 294 326 423 328 329 321 325 275 -1,608 -1,896 -1,490 1,533 -1,678 -1,611 -1,372 -0,190 -0,298 -0,183 -0,148 -0,176 -0,161 0,115 Оптимальними є складові в жароміцних корозійних сплавах, такі як реній і тантал, для підвищених значень жароміцності, які сприяють значному росту температури солідус T γ'-фази. Вольфрам (6,0-6,6 % мас.) і молібден (0,9-1,4 % мас.) суттєво впливають на процеси дисперсійного зміцнення твердого розчину, але збільшення їх концентрації веде до зниження стійкості до високотемпературної корозії, за рахунок розчинення їх оксидів в сульфатному розплаві. Лімітоване введення ніобію, молібдену і вольфраму пов'язано з їх негативним впливом на утворення нерівноважної евтектичної γ-γ'-фази, незначному зниженню корозійної стійкості та характеристик малоциклової витривалості. Для забезпечення достатньої пластичності жароміцного корозійного сплаву на тривалий ресурс та стабілізації карбідів сумарний склад гафнію і ніобію (Hf+Nb) - 0,2-0,5 % мас. є достатнім, так як і сумарний склад: церій+ітрій+лантан 0,01 % мас. В таблиці 1, 2 наведені хімічний склад та фізико-механічні характеристики найближчого аналога та запропонованого складу залежно від концентрації елементів. В таблиці 2 показано, що запропонований склад жароміцного корозійностійкого сплаву перевершує найближчий аналог по комплексу службових характеристик. Треба зазначити, що запропонований сплав може бути використаний як для лиття лопаток ГТД з кристалізацією по традиційній технології (полікристали), так і для лиття лопаток з спрямованою кристалізацією. Підвищені показники жароміцності пропонованою сплаву в порівнянні з прототипом дозволяють підвищити експлуатаційну надійність та термін служби виробів і, як наслідок, призводить до зниження річної потреби в металі. Джерела інформації: 1. ASM handbook Volume 4 Нeat Treatment Copyright, 1991, p. 793-814. 2. Монастырецкая Е. В.. Морозова Г.И., Власов Ю. Б. Структура, фазовый состав и свойства коррозионно-стойкого жаропрочного сплава ЧС88У// Металловедение и термическая оброаботка металлов. - 2006. - № 8. - С. 39-44. ФОРМУЛА ВИНАХОДУ Жароміцний корозійностійкий сплав на нікелевій основі для лопаток газотурбінних двигунів, що включає нікель, вуглець, алюміній, вольфрам, кобальт, хром, молібден, титан, ніобій, бор, 3 UA 110529 C2 гафній, цирконій, який відрізняється тим, що додатково містить реній і тантал при наступному співвідношенні компонентів, мас. %: вуглець 0,04-0,07 алюміній 3,0-3,5 вольфрам 6,0-6,6 кобальт 6,8-7,5 хром 12,3-13,2 молібден 0,9-1,4 титан 1,8-2,3 ніобій 0,1-0,5 залізо 0,5 бор 0,01-0,16 гафній 0,1 цирконій 0,1 реній 3,7-4,3 тантал 2,5-4,3 нікель решта, а як неминучі домішки вказаний сплав містить, мас. %: кремній 0,07, марганець 0,05, фтор 0,007, сірка 0,007, ванадій 0,03, мідь 0,03. 5 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKvasnytska Yulia Heorhiivna, Mialnytsia Heorhii Pylypovych, Maksiuta Innola Ivanivna, Shynskyi Oleh Yosypovych

Автори російськоюКвасницкая Юлия Георгиевна, Мяльница Георгий Филиппович, Максюта Иннола Ивановна, Шинский Олег Иосифович

МПК / Мітки

МПК: C22C 19/03, C22C 19/05, C22C 19/00

Мітки: газотурбінних, лопаток, корозійностійкий, нікелевий, сплав, жароміцний, двигунів, основі

Код посилання

<a href="https://ua.patents.su/6-110529-zharomicnijj-korozijjnostijjkijj-splav-na-nikelevijj-osnovi-dlya-lopatok-gazoturbinnikh-dviguniv.html" target="_blank" rel="follow" title="База патентів України">Жароміцний корозійностійкий сплав на нікелевій основі для лопаток газотурбінних двигунів</a>

Попередній патент: Багатошарова плита, зокрема, для меблів, меблі з багатошаровою плитою, а також спосіб виготовлення багатошарової плити

Наступний патент: Застосування 3-бензил-5-метил-2,4-діоксо-1,2,3,4-тетрагідротієно[2,3-d]піримідин-6-карбонової кислоти як аналгетичного та протизапального засобу

Випадковий патент: Спосіб лікування інфекції helicobacter pylori