Ливарний жароміцний корозійностійкий нікелевий сплав

Номер патенту: 67814

Опубліковано: 12.03.2012

Автори: Кононов Віталій Владиславович, Клочихін Володимир Валерійович, Михайлов Сергій Борисович, Коваль Анатолій Данилович, Гайдук Сергій Валентинович, Андрієнко Анатолій Георгійович

Формула / Реферат

Ливарний жароміцний корозійностійкий нікелевий сплав, що містить вуглець, хром, алюміній, титан, молібден, вольфрам, кобальт, нікель, який відрізняється тим, що додатково містить компоненти тантал, гафній, цирконій і бор при наступному співвідношенні, мас. %:

вуглець

0,08-0,12

хром

14,0-15,0

алюміній

2,5-3,5

титан

2,5-3,5

молібден

1,5-2,5

вольфрам

6,0-7,0

кобальт

4,0-5,0

тантал

2,0-3,0

гафній

0,2-0,4

цирконій

0,010-0,020

бор

0,010-0,020

нікель

решта.

Текст

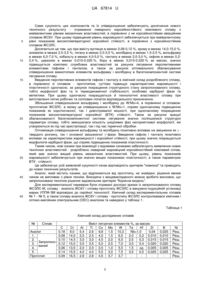

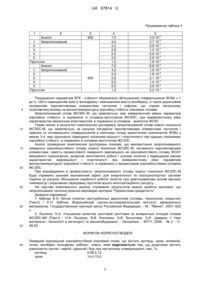

Реферат: Ливарний жароміцний корозійностійкий нікелевий сплав містить вуглець, хром, алюміній, титан, молібден, вольфрам, кобальт, нікель. Додатково містить компоненти тантал, гафній, цирконій і бор. UA 67814 U (12) UA 67814 U UA 67814 U 5 10 15 20 25 Корисна модель належить до галузі металургії, зокрема, до виробництва ливарних жароміцних корозійностійких нікелевих сплавів, призначених для виготовлення литих робочих та соплових лопаток як авіаційних газотурбінних двигунів (ГТД), так і наземних енергетичних та газоперекачувальних установок (ГТУ). Відомий ливарний жароміцний нікелевий сплав ЖС6У [1] авіаційного призначення, взятий за аналог, що містить компоненти, мас. %: вуглець 0,18 хром 9,0 алюміній 5,4 титан 2,6 молібден 1,5 вольфрам 10,3 кобальт 9,8 ніобій 1,0 цирконій 0,04 бор 0,025 нікель решта. Істотним недоліком цього сплаву є те, що він не корозійностійкий, тому що має низькі показники високотемпературної корозійної (ВТК) стійкості при підвищених температурах в умовах довготривалої експлуатації лопаток у агресивних середовищах. Найбільш близьким по технічній суті до результату, що досягається, є ливарний жароміцний корозійностійкий нікелевий сплав ЖСЗЛС [2], прийнятий за прототип, що містить за нормами ОСТ1.90.127-85 компоненти, мас. %: вуглець 0,06-0,12 хром 15,0-18,0 алюміній 2,4-3,0 титан 2,4-3,0 молібден 3,0-4,5 вольфрам 3,0-4,5 кобальт 4,0-5,0 залізо ≤2,0 нікель решта. Недоліками даного сплаву є те, що він має низький рівень показників жароміцності, в порівнянні з не корозійностійким авіаційним нікелевим сплавом ЖС6У, що робить його використання, як матеріалу робочих та соплових лопаток авіаційних і наземних газових турбін нового покоління не доцільним. Крім того, сплав ЖС3ЛС має недостатній рівень структурної стабільності в умовах тривалої дії високих температур (до 1000 °C), що негативно впливає на характеристики довготривалої міцності і пластичності. В основу корисної моделі поставлено задачу розробки ливарного жароміцного корозійностійкого нікелевого сплаву, який має підвищений рівень показників механічних властивостей в температурному діапазоні 800-1000 °C. Поставлена задача вирішується тим, що сплав, який заявляється, містить вуглець, хром, алюміній, титан, молібден, вольфрам, кобальт, тантал, гафній, цирконій, бор та нікель при наступному співвідношенні компонентів, мас. %: вуглець 0,08-0,12 хром 14,0-15,0 алюміній 2,5-3,5 титан 2,5-3,5 молібден 1,5-2,5 вольфрам 6,0-7,0 кобальт 4,0-5,0 тантал 2,0-3,0 гафній 0,2-0,4 цирконій 0,010-0,020 бор 0,010-0,020 нікель решта. Сумарний вміст вольфраму і молібдену повинен знаходитися в межах від 8 до 9 % за масою. 1 UA 67814 U 5 10 15 20 25 30 35 40 45 Саме сукупність цих компонентів та їх співвідношення забезпечують досягнення нового технічного результату - отримання ливарного корозійностійкого нікелевого сплаву з еквівалентним рівнем механічних властивостей, в порівнянні з не корозійностійким авіаційним сплавом ЖС6У. При цьому підвищений рівень жароміцності забезпечується при еквівалентному рівні показників високотемпературної корозійної стійкості, в порівнянні з корозійностійким сплавом ЖС3ЛС. Досягається це тим, що при вмісту вуглецю в межах 0,08-0,12 %, хрому в межах 14,0-15,0 %, алюмінію в межах 2,5-3,5 %, титану в межах 2,5-3,5 %, молібдену в межах 1,5-2,5 %, вольфраму в межах 6,0-7,0 %, кобальту в межах 4,0-5,0 %, танталу в межах 2,0-3,0 %, гафнію в межах 0,20,4 %, цирконію в межах 0,010-0,020 %, бору в межах 0,010-0,020 % за масою, значно підвищується комплекс службових властивостей за рахунок легування перспективними елементами гафнієм і танталом, а також за рахунок оптимального збалансування співвідношення важкотопких елементів вольфраму і молібдену в багатокомпонентній системі легування сплаву. Введення перспективних елементів гафнію і танталу в хімічний склад розробленого сплаву, в порівнянні зі сплавом - прототипом, суттєво підвищує характеристики жароміцності і пластичності одночасно, за рахунок покращення структурного стану запропонованого сплаву, тобто морфології фаз та їх термодинамічної стабільності, особливо карбідної фази та евтектики. При цьому одночасно покращуються й технологічні властивості сплаву при виготовленні литих робочих та соплових лопаток відповідального призначення. Збільшення співвідношення вольфраму і молібдену до W/Mo=4, в порівнянні зі сплавомпрототипом ЖСЗЛС, в якому це співвідношення є W/Mo=1, сприяє одночасному підвищенню показників як короткочасної, так і довготривалої міцності, при одночасному покращенню показників високотемпературної корозійної (ВТК) стійкості. Також за рахунок кращої збалансованості багатокомпонентної системи легування значно поліпшилися структурні параметри сплаву, тобто зменшилася кількість шкідливих фаз несприятливої морфології, які утворюються як під час кристалізації, так і під час термічної обробки. Оптимізація співвідношення вольфраму та молібдену позитивно впливає на зміцнення як твердого розчину, так і основної зміцнюючої '-фази. Введення гафнію і танталу позитивно впливає на характеристики жароміцності і корозійної стійкості, при цьому значно покращується морфологія карбідної фази, що сприяє підвищенню показників пластичності. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - розроблено ливарний жароміцний корозійностійкий нікелевий сплав, який має значно вищий рівень механічних властивостей. При цьому, рівень показників жароміцності забезпечується при значно вищих показниках пластичності, а також параметрах ВТК - стійкості. Це забезпечує усій заявленій сукупності ознак відповідність критерію "новизна" та приводить до нових технічних результатів. Аналог, який містить ознаки, що відрізняються від прототипу, не знайдені, рішення явним чином не випливає з рівня техніки. Виходячи з вищевикладеного можна зробити висновок, що запропоноване технічне рішення задовольняє критерію "Корисна модель". Для експериментальної перевірки були отримані дослідні зразки із запропонованого сплаву ЖСЗЛС-М, сплаву - аналога ЖС6У і сплаву-прототипу ЖСЗЛС в вакуумно-індукційній установці марки УППФ-ЗМ відповідно до серійної технології. Хімічний склад експериментальних сплавів № 1 - № 5, а також сплаву-аналога ЖС6У і сплаву - прототипу ЖСЗЛС контролювався хімічним і оптико-емісійним спектральним (ОЕС) аналізом та наведено у таблиці 1. Таблиця 1 Хімічний склад досліджених сплавів № Сплав С Аналог 0,18 1. 0,08 2. 0,10 Запропоно3. 0,12 ваний 4. 0,06 5. 0,14 Прототип 0,09 Сr 9,0 14,0 14,5 15,0 13,5 15,5 16,5 Аl 5,4 2,5 3,0 3,5 2,0 4,0 2,8 Вміст легуючих елементів %, за масою Ті Со Mo W Та Hf Zr 2,6 9,8 1,5 10,3 Nb=1,0 0,04 2,5 4,0 1,5 6,0 2,0 0,2 0,010 3,0 4,5 2,0 6,5 2,5 0,3 0,015 3,5 5,0 2,5 7,0 3,0 0,4 0,020 2,0 3,5 1,0 5,5 1,5 од 0,005 4,0 5,5 3,0 7,5 3,5 0,5 0,025 2,8 4,5 3,7 3,7 2 В 0,025 0,010 0,015 0,020 0,005 0,025 Ni Peш. Реш. Реш. Реш. Реш. Реш. Реш. UA 67814 U 5 10 15 Сплави, що представлено в таблиці 1 містили компоненти в кількості, відповідно: нижній границі, що заявляється, відповідає сплав № 1; верхній границі, що заявляється, відповідає сплав № 3; оптимальному складу сплаву, що заявляється, відповідає сплав № 2; нижче за нижню границю, що заявляється, відповідає сплав № 4, де вміст молібдену складає 1,0 %, вольфраму 5,5 %, танталу 1,5 %, гафнію 0,1 %; вище за верхню границю, що заявляється, відповідає сплав № 5, де вміст молібдену складає 3,0 %, вольфраму 7,5 %, танталу 3,5 %, гафнію 0,5 % за масою. Після термічної обробки за паспортними режимами були проведені промислові атестаційні механічні випробування зразків експериментальних сплавів № 1 - № 5, в порівнянні зі сплавоманалогом ЖС6У і сплавом-прототипом ЖСЗЛС, за стандартними методиками: на короткочасну міцність (ГОСТ 9651-73) для температур випробувань 20°, 800°, 900°, 1000 °C і довготривалу міцність (ГОСТ 10145-81) для температур випробувань 800°, 900° і 1000 °C. Аналіз результатів порівняльних механічних випробувань на короткочасну і довготривалу міцність показав, що сплави № 4 і № 5, які містять 1,0 % і 3,0 % молібдену; 5,5 % і 7,5 % вольфраму; 1,5 % і 3,5 % танталу; 0,1 % і 0,5 % гафнію відповідно, мають значно нижчі показники або міцності (сплав № 4), або пластичності (сплав № 5), ніж експериментальні сплави № 1 - № 3 (табл. 2, 3). Таблиця 2 Результати порівняльних механічних випробувань на короткочасну міцність зразків досліджених сплавів (середні значення) № Сплав 1 2 Аналог 1. Запропонований 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип tвип., ºС 3 20 800 900 1000 20 3 σв, МПа 4 1050 1030 1060 1090 980 1110 760 950 940 950 970 890 900 670 840 840 860 870 800 890 540 590 580 600 610 500 620 Σ0,2, МПа 5 950 930 950 960 890 990 610 870 860 880 900 820 930 580 750 740 760 770 710 780 370 490 480 510 520 390 540 δ, % 6 4,0 9,5 8,0 7,0 10,0 5,0 4,0 2,0 8,5 6,5 6,0 8,0 5,0 4,5 1,5 8,0 6,5 6,0 8,5 4,5 3,5 2,0 9,0 7,5 6,5 9,0 5,0 UA 67814 U Таблиця 3 Результати порівняльних механічних випробувань на довготривалу міцність зразків дослідних сплавів на тимчасових базах 100, 500 і 1000 годин (середні значення) № Сплав 1 2 Аналог 1. Запропонований 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип 5 10 tвип., ºС 3 σ100, МПа 4 540 530 540 570 490 580 400 340 330 340 350 290 370 200 160 160 170 180 150 190 800 900 1000 σ500, МПа 5 470 460 470 490 400 500 330 260 250 260 270 220 280 150 110 110 120 130 90 150 σ1000, МПа 6 430 420 430 440 350 450 230 220 220 230 190 240 90 90 100 110 60 120 Випробування на ВТК - стійкість зразків експериментальних сплавів № 1 - № 5, в порівнянні зі сплавом аналогом ЖС6У і сплавом-прототипом ЖС3ЛС, проводилися в синтетичній золі, що імітує продукти згоряння рідкого газотурбінного палива при температурах 850°, 900° і 950 °C протягом 100 годин. 2 Синтетична зола в кількості (15мг/см ) наносилася на поверхню зразків. Склад синтетичної золи: 66,2 % Na2SO4, 20,4 % Fe2O3, 8,3 % NiO, 3,3 % СоС, 1,8 % V2O5. Високотемпературна корозійна стійкість зразків досліджених сплавів оцінювалася за середньої швидкості корозії Vq , 2 г/м ·с. Аналіз результатів порівняльних випробувань на корозійну стійкість показав, що швидкість корозії зразків всіх експериментальних сплавів № 1 - № 5 менше, але знаходиться на еквівалентному рівні, в порівнянні із зразками сплаву - прототипу ЖС3ЛС (табл. 4). Таблиця 4 Результати порівняльних випробувань на ВТК- стійкість зразків дослідних сплавів за температур 850°, 900° і 950 °C протягом 100 годин (середні значення) № 1 Сплав 2 Аналог Запропонований 1. 2. 3. 4. 5. Прототип tвип., ºС W/Mo 3 4 7,0 4,0 3,3 2,8 5,5 2,5 1,0 850 15 4 Середня швидкість корозії, Vq , 2 г/м ·с 5 -3 13,2·10 -4 1,5·10 -4 2,5·10 -4 2,7·10 -4 1,1·10 -4 2,9·10 -4 3,2·10 UA 67814 U Продовження таблиці 4 1 2 Аналог Запропонований 1. 2. 3. 4. 5. Прототип Аналог 1. Запропонований 2. 3. 4. 5. Прототип 5 10 15 20 25 30 35 3 900 4 7,0 4,0 3,3 2,8 5,5 2,5 1,0 7,0 4,0 3,3 2,8 5,5 2,5 1,0 950 5 -2 3,9·10 -3 0,7·10 -3 0,9·10 -3 1,2·10 -3 0,6·10 -3 2,9·10 -3 1,8·10 -2 6,6·10 -3 1,5·10 -3 1,8·10 -3 2,1·10 -3 1,4·10 -3 3,5·10 -3 2,2·10 Покращення параметрів ВТК - стійкості обумовлено збільшенням співвідношення W/Mo з 1 до 4, тобто підвищенням вмісту вольфраму і зменшенням вмісту молібдену, а також додатковим легуванням перспективними елементами танталом і гафнієм, що сприяє загальному позитивному впливу на високотемпературну корозійну стійкість нікелевих сплавів. Запропонований сплав ЖСЗЛС-М, що заявляється, має еквівалентний рівень параметрів корозійної стійкості, в порівнянні зі сплавом-прототипом ЖСЗЛС, при еквівалентному рівні характеристик механічних властивостей, в порівнянні зі сплавом - аналогом ЖС6У. Таким чином, в результаті комплексних досліджень запропонований сплав нового покоління ЖСЗЛС-М, що заявляється, за рахунок легування перспективними елементами танталом і гафнієм та оптимального співвідношення в хімічному складі важкотопких компонентів W/Mo у межах 3-4, має одночасно підвищенні показники міцності і пластичності при кращих показниках корозійної стійкості, в порівнянні зі сплавом-прототипом ЖС3ЛС. Аналіз проведених комплексних досліджень показав, що використання запропонованого ливарного корозійностійкого сплаву нового покоління ЖСЗЛС-М, легованого перспективними елементами, замість промислового ливарного жароміцного не корозійностійкого сплаву ЖС6У авіаційного призначення, дозволяє виготовляти робочі і соплові лопатки з підвищеним рівнем характеристик жароміцності і пластичності при еквівалентному рівні параметрів високотемпературної корозійної стійкості, в порівнянні з промисловим корозійностійким сплавом ЖСЗЛС. При впровадженні в промисловість запропонованого сплаву нового покоління ЖСЗЛС-М буде отримано значний економічний ефект для енергетичної та газотранспортної системи України за рахунок збільшення надійності роботи лопаток при довготривалому впливі високих температур і агресивних середовищ протягом всього експлуатаційного ресурсу. На підставі комплексного аналізу отриманих результатів можна зробити висновок, що запропоноване технічне рішення відповідає критерію "Промислова придатність". Джерела інформації: 1. Каблов, Е.Н. Литые лопатки газотурбинных двигателей (сплавы, технология, покрытия) [Текст] / Е.Н. Каблов; Всеросийский научно-исследовательский институт авиационных материалов, Государственный научный центр Российской Федерации. - М.: "Минис", 2001.-632 с. 2. Лысенко, Н.А. Улучшение качества шихтовой заготовки из возвратных отходов сплава ЖСЗЛС-ВИ [Текст] / Н.А. Лысенко, В.В. Клочихин, А.В. Богуслаев, Э.И. Цивирко // Нові матеріали і технології в металургії та машинобудуванні. - Запоріжжя. - ЗНТУ, 2006. - № 2. - С. 48-50. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Ливарний жароміцний корозійностійкий нікелевий сплав, що містить вуглець, хром, алюміній, титан, молібден, вольфрам, кобальт, нікель, який відрізняється тим, що додатково містить компоненти тантал, гафній, цирконій і бор при наступному співвідношенні, мас. %: вуглець 0,08-0,12 хром 14,0-15,0 5 UA 67814 U алюміній титан молібден вольфрам кобальт тантал гафній цирконій бор нікель 2,5-3,5 2,5-3,5 1,5-2,5 6,0-7,0 4,0-5,0 2,0-3,0 0,2-0,4 0,010-0,020 0,010-0,020 решта. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюCasting heat-proof corrosion resisting nickel alloy

Автори англійськоюKoval Anatolii Danylovych, Andriienko Anatolii Heorhiiovych, Haiduk Serhii Valentynovych, Kononov Vitalii Vladyslavovych, Klochykhin Volodymyr Valeriiovych, Mykhailov Serhii Borysovych

Назва патенту російськоюЛитейный жаропрочный коррозионностойкий никелевый сплав

Автори російськоюКузнец Анатолий Данилович, Андриенко Анатолий Георгиевич, Гайдук Сергей Валентинович, Кононов Виталий Владиславович, Клочихин Владимир Валериевич, Михайлов Сергей Борисович

МПК / Мітки

МПК: C22C 19/05

Мітки: сплав, нікелевий, корозійностійкий, жароміцний, ливарний

Код посилання

<a href="https://ua.patents.su/8-67814-livarnijj-zharomicnijj-korozijjnostijjkijj-nikelevijj-splav.html" target="_blank" rel="follow" title="База патентів України">Ливарний жароміцний корозійностійкий нікелевий сплав</a>

Попередній патент: Спосіб управління проектами

Наступний патент: Спосіб виготовлення циліндричних виливків у постійних формах

Випадковий патент: Пристрій для визначення розклинювальної дії мастильних матеріалів