Зносостійкий нікелевий сплав

Номер патенту: 111036

Опубліковано: 10.03.2016

Автори: Духота Олександр Іванович, Дмитрієва Галина Петрівна, Черепова Тетяна Степанівна, Кіндрачук Мирослав Васильович

Формула / Реферат

Зносостійкий нікелевий сплав, що містить хром, алюміній, залізо, нікель, який відрізняється тим, що він додатково містить карбід титану при наступному співвідношенні компонентів, мас. %:

хром

10,0-20,0

алюміній

1,0-6,0

залізо

1,0-4,0

карбід титану

15,0-60,0

нікель

решта.

Текст

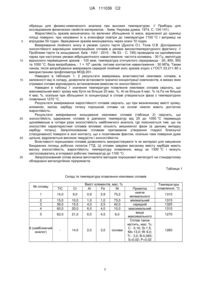

Реферат: Сплав належить до порошкової металургії і може використовуватися в авіабудуванні, зокрема для зміцнення бандажних полиць робочих лопаток авіаційних газотурбінних двигунів в діапазоні робочих температур від 20 до 1100 °C. Заявлено зносостійкий нікелевий сплав, що містить, мас. %: хром 10,0-20,0, алюміній 1,0-6,0, залізо 1,0-4,0, карбід титану 15,0-60,0, нікель - решта. UA 111036 C2 (12) UA 111036 C2 UA 111036 C2 5 10 15 20 Винахід належить до порошкової металургії, зокрема до сплавів, що використовуються для зміцнення бандажних полиць робочих лопаток авіаційних газотурбінних двигунів (далі - ГТД), які працюють в умовах контактної взаємодії в середовищі продуктів згоряння авіаційного палива при змінних навантаженнях в діапазоні робочих температур від 20 до 1100 °C. Робочі лопатки газотурбінних двигунів виготовляються з нікелевих сплавів. Для захисту бандажних полиць лопаток від зношування використовуються серійні сплави на основі кобальту. Заміна кобальтової основи сплаву на нікелеву має кілька переваг. По-перше, сплави однакового складу на нікелевій основі більш жаростійкі, ніж на кобальтовій. По-друге, при достатньо частій зміні температур при роботі двигуна дуже важливою характеристикою є термічне розширення матеріалів з'єднань. Якщо напайка або наплавка і основа (лопатка) мають різні коефіцієнти термічного розширення, то тріщин або сколювання не уникнути. Дифузійні процеси в однойменних матеріалах проходять швидше і не приводять до суттєвих змін у складі сплавів. Відомий ливарний сплав на основі нікелю (авторське свідоцтво СРСР № 809902 А1, кл. С22С 19/05, опубл. 23.12.1986 p.), що містить, мас. %: хром (Сr) 15,0-17,0 молібден (Мо) 1,5-3,0 вольфрам (W) 3,5-5,0 титан (Ті) 5,0-6,0 алюміній (Аl) 2,5-3,5 кобальт (Co) 12,0-16,0 бор (В) 0,02-0,05 цирконій (Zr) 0,01-0,3 церій (Се) 0,02-0,1 ітрій (Y) 0,05-0,3 ніобій (Nb) 0,5-2,5 тантал (Та) 0,05-1,5 барій (Ва) 0,01-0,3 нікель (Ni) решта. Сплав має підвищену тривалу міцність і жаростійкість до 900 °C. Однак, він має низьку стійкість наплавленого металу до утворення гарячих тріщин, понижену вихідну твердість, недостатню фретингостійкість контактних поверхонь бандажних полиць лопаток турбіни ГТД. Відомий сплав на основі нікелю (патент Росії № 2112069, МПК С22С 19/03, С22С 19/05, опубл. 27.05.1998 p.), що містить, мас. %: хром (Сr) 15,0-16,7 ніобій (Nb) 4,2-5,0 кобальт (Co) 10-11,5 вольфрам (W) 4,5-6,0 алюміній (Аl) 2,4-3,2 вуглець (С) 0,06-0,12 залізо (Fe) 0,5 титан (Ті) 4,2-5,0 молібден (Мо) 2,55-3,2 кремній (Si) 0,3 марганець (Мn) 0,3 бор (В) 0,02 ітрій (Y) 0,05 цирконій (Zr) 0,05 сірка (S) 0,008 фосфор (Р) 0,008 залізо (Fe) 0,5 мідь (Сu) 0,07 азот (N) 0,01 вісмут (Ві) 0,00005 свинець (Pb) 0,001 сурма (Sb) 0,0005 миш'як (As) 0,0005 нікель (Ni) решта. Сплав призначений для наплавлення на деталі, які працюють в жорстких умовах при високотемпературній фретинг-корозії і сульфідній корозії, наприклад, на контактні поверхні 1 UA 111036 C2 5 10 15 20 25 30 35 40 робочих і соплових лопаток стаціонарних газових турбін газотурбінних установок. Він стабільний при роботі в умовах відносно високих температур при збереженні високого рівня корозійної стійкості та має високу стійкість до сульфідної корозії, а також має підвищену вихідну твердість, як запоруку опору до зношування. Однак в процесі тривалої експлуатації при температурах 1000 °C і вище, спостерігається значне зношування контактних поверхонь, що і є недоліком сплаву. Найбільш близьким за технічною суттю та результатом, що досягається, до сплаву, що заявляється, є сплав на основі нікелю марки ВЖЛ-2 (ОСТ 1-90126-85. Сплавы жаропрочные литейные вакуумной выплавки), що містить, мас. %: вуглець (С) 0,11-0,17 хром (Сr) 2,0-15,0 вольфрам (W) 8,0-10,0 молібден (Мо) 12,0-15,0 титан (Ті) 2,0-3,2 кремній (Si) 1,0-2,0 алюміній (Аl) 1,5-3,0 залізо (Fe) 2,0-3,5 не більше бор (В) 0,065 не більше сірка (S) 0,02 не більше фосфор (Р) 0,02 нікель (Ni) основа. Застосовується сплав для деталей вузлів тертя, що тривалий час працюють при підвищених температурах (до 800 °C) в дистильованій воді та рідкометалевих середовищах (Na, Na-K). Недоліками відомого сплаву є: його низька зносостійкість (інтенсивність зношування при 2 -6 3 температурі 1000 °C і навантаженні 4,7 кг/мм становить 4,49·10 мм /цикл, що відповідає ~ 150 мкм лінійного зносу), що перешкоджає досягненню необхідної працездатності сплаву в області робочих температур; температура плавлення, яка становить лише 1240-1280 °C, що не відповідає вимогам технологічних операцій при нанесенні сплаву. В основу винаходу поставлено задачу розробити зносостійкий нікелевий сплав шляхом додаткового введення до його складу карбіду титану, за рахунок чого підвищується зносостійкість сплаву в діапазоні температур 20-1100 °C із забезпеченням достатньої жаростійкості та температури плавлення не нижчої за 1300 °C. Поставлена задача вирішується тим, що в зносостійкий нікелевий сплав, що містить хром, алюміній, залізо, нікель, згідно з винаходом, додатково вводять карбід титану при наступному співвідношенні компонентів, мас. %: хром (Сr) 10,0-20,0 алюміній (Аl) 1,0-6,0 залізо (Fe) 1,0-4,0 карбід титану (ТіС) 15,0-60,0 нікель (Ni) решта. Зміцнення сплаву забезпечується введенням дрібнодисперсного карбіду титану методом порошкової металургії, внаслідок чого підвищується зносостійкість та жаростійкість сплаву. При введенні карбіду титану (ТіС) менше 15 мас. % сплав по зношуванню прирівнюється до литих сплавів евтектичного складу і має невисокі показники зносо- та жаростійкості. Зразки досліджених порошкових композитів, кількість карбіду титану в котрих перевищує 60 мас. %, мають значну пористість, крихкість, що не задовольняє конструкційним вимогам до матеріалів. Легування хромом, алюмінієм і залізом, в цілому знижує температуру плавлення гарячепресованого порошкового сплаву на нікелевій основі, але забезпечує високу жаростійкість і корозійну стійкість нікелевої зв'язки у порошковому композиті. При вмісті Сr менше 10 мас. %, Аl та Fe менше 1,0 мас. % сплави характеризуються недостатньою жаростійкістю; збільшення вмісту Сr вище 20 мас. %, Аl вище 6,0 мас. % та Fe вище 4 мас. % призводить до зниження температури плавлення. Сплави у вигляді сумішей отримували перемішуванням та розмелом в кульових млинах, а у вигляді дисків або пластин - методом гарячого пресування при температурах 1400-1550 °C в графітовій прес-формі. Важливим було досягнення мінімальної пористості зразків. Температура плавлення визначалася з точністю ±10 °C за допомогою високотемпературного диференційного термічного аналізатора марки ВДТА-8М (Кочержинский Ю.А. и др. Опытно-промышленные 2 UA 111036 C2 5 10 15 20 25 30 35 образцы для физико-химического анализа при высоких температурах. // Приборы для исследования физических свойств материалов. - Киев: Наукова думка, 1974, С. 134-141). Жаростійкість зразків визначалась по величині збільшення їх маси, віднесеної до одиниці площі поверхні, при нагріванні їх в атмосфері повітря до температури 1100 °C і витримці на впродовж 50 годин. Зважування зразків виконувалось через кожні 10 годин. Вимірювання лінійного зносу в умовах сухого тертя (Духота О.І, Тісов О.В. Дослідження зносостійкості жароміцних композиційних сплавів в умовах високотемпературного фретингу. // Проблеми тертя та зношування. Київ - НАУ - 2010. - № 53. - С. 195) проводили на однойменних парах при наступних умовах віброциклічного навантаження: частота коливань - 30 Гц, амплітуда відносного переміщення зразків - 120 мкм, температура оточуючого середовища - 20, 850, 950 6 та 1050 °C, база випробувань - 1 × 10 циклів, питоме контактне навантаження - 30 МПа. Таким чином, після випробування вимірювали середній лінійний знос зразків згідно з ГОСТ 23.211-80 з використанням профілометра МОД-201. Наведені в таблицях 1, 2 результати вимірювань властивостей нікелевих сплавів, в залежності від їх складу, дозволили встановити граничні концентрації компонентів, в межах яких отримані сплави відповідають встановленим вимогам по зносостійкості. Наведені в таблиці 1 значення температури плавлення нікелевих сплавів свідчать, що максимальний вміст хрому має бути не більше 20 мас. %, Аl не більше 6 мас. % та Fe не більше 4 мас. %, оскільки при збільшенні їх концентрації в сплаві утворюється фаза з температурою плавлення 1270 °C. Результати вимірювання жаростійкості сплавів свідчать, що при визначеному вмісті хрому, алюмінію, заліза, карбіду титану порошкові сплави на основі нікелю мають достатню жаростійкість. Результати вимірювання зношування нікелевих сплавів (таблиця 2) свідчать, що зносостійкість одержаних сплавів в діапазоні температур від 20 до 1050 °C перевищує щонайменше в чотири рази зносостійкість найближчого аналога. Це пояснюється тим, що на зносостійкі характеристики сплавів впливає кількість зміцнюючої фази (в даному випадку карбіду титану). Запропонованим сплавам притаманне утворення гладкої блискучої (глазурованої) поверхні в зоні контакту, що є позитивним фактом, оскільки така поверхня дуже щільна, відрізняється високою твердістю і зносостійкістю. Властивості порошкових сплавів дозволяють використовувати їх як матеріал для зміцнення бандажних полиць робочих лопаток ГТД. Ці сплави завдяки високому вмісту карбідів мають високу зносостійкість, жаростійкість; температуру плавлення, вищу за 1300 °C і можуть застосовуватись в інтервалі робочих температур до 1100 °C. Запропонований сплав можна виготовляти методом порошкової металургії на стандартному обладнанні металургійних підприємств. Таблиця 1 Склад та температура плавлення нікелевих сплавів № сплаву Вміст елементів, мас. % Аl Fe Ni ТіС Сr 1 14,0 9,0 0,9 0,9 75,2 2 3 4 15,0 36,0 60,0 10,0 15,5 20,0 1,0 4,0 6,0 1,0 2,5 4,0 73,0 42,0 10,0 5 62,0 21,0 6,5 4,5 6,0 6 (найближчий аналог) 14,0 2,0 3,0 основа 3 Примітка нижче мінімального мінімальний середній максимальний вище максимального Сплав також містить, мас. %: С - 0,16; Si-1,5; Mo-13,0; W-9,0; Ті - 3,0; В-0,065; S

ДивитисяДодаткова інформація

Автори англійськоюCherepova Tetiana Stepanivna, Dmytrieva Halyna Petrivna, Dukhota Oleksandr Ivanovych, Kindrachuk Miroslav Vasyliovych

Автори російськоюЧерепова Татьяна Степановна, Дмитриева Галина Петровна, Духота Александр Иванович, Киндрачук Мирослав Васильевич

МПК / Мітки

МПК: C22C 19/05, C22C 29/02

Мітки: сплав, зносостійкий, нікелевий

Код посилання

<a href="https://ua.patents.su/6-111036-znosostijjkijj-nikelevijj-splav.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий нікелевий сплав</a>

Попередній патент: Високоміцний нетоксичний ливарний алюмінієвий сплав

Наступний патент: Капсула для калориметричних досліджень

Випадковий патент: N-алкіл-2-азабіцікло(2,2,1)-гептан в якості каталізатора для одержання пенополіуретана