Пристрій для електродугового напилення композиційних покриттів

Номер патенту: 111760

Опубліковано: 10.06.2016

Автори: Бобров Максим Миколайович, Дубовий Олександр Миколайович, Мазуренко Аліна Олександрівна, Карпеченко Антон Анатолійович

Формула / Реферат

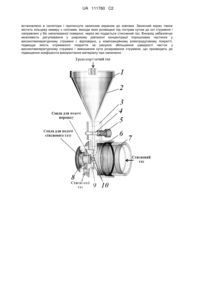

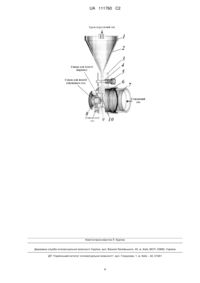

1. Пристрій для електродугового напилення композиційних покриттів, в якому ковпак розпилюючої головки (6) оснащений вузлом подачі порошку, що містить бункер (2) з дозуючим пристроєм (3), вихід якого розміщений між основним робочим соплом, призначеним для розпилення рідкого металу з торців дротів-електродів стиснутим газом і додатковим транспортувальним керамічним соплом, призначеним для подачі порошку у високотемпературний струмінь за рахунок інжекції, причому додаткове сопло виконане з отвором більшого діаметра, а саме додаткове сопло встановлено з зазором відносно основного сопла, який відрізняється тим, що основне робоче сопло (9) виготовлене з бронзи і має кільцеву камеру з транспортувальними соплами для подачі порошку за допомогою транспортуючого газу, виходи яких розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні, а у самому основному робочому соплі (9), отвір, з якого відбувається витікання робочого стисненого газу, має менший діаметр, ніж отвір, з якого виходять транспортувальні сопла для подачі порошку.

2. Пристрій для електродугового напилення композиційних покриттів за п. 1, який відрізняється тим, що захисний екран (8) містить кільцеву камеру з соплами, виходи яких розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні, через які подається стиснений газ.

Текст

Реферат: Винахід належить до галузі кольорової металургії, зокрема до конструкції пристрою для електродугового напилення композиційних покриттів на оброблювану поверхню. Пристрій містить модернізований ковпак розпилюючої головки, оснащений вузлом безперервної подачі порошку, що включає в себе бункер з дозуючим пристроєм, вихід якого розміщений в кільцевій камері бронзового основного робочого сопла, яке має транспортуючі сопла для подачі порошку за рахунок транспортуючого газу та розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні. Отвір сопла, через який відбувається витікання робочого стисненого газу для розпилення рідкого металу і порошку, має менший діаметр, ніж отвір, з якого виходять транспортуючі сопла для подачі порошку. Подача порошку здійснюється за рахунок атмосферної ежекції або за допомогою транспортуючого газу. Сопло UA 111760 C2 (12) UA 111760 C2 встановлено в ізолятори і притиснуте захисним екраном до ковпака. Захисний екран також містить кільцеву камеру з соплами, виходи яких розміщені під гострим кутом до осі струменя і направлені у бік напилюваної поверхні, через які подається стиснений газ. Винахід забезпечує можливість регулювання у широкому діапазоні концентрації порошкових частинок у високотемпературному струмені і, відповідно, у композиційному електродуговому покритті, підвищує якість отриманого покриття за рахунок збільшення швидкості часток у високотемпературному струмені і зменшення кута розкривання струменя, що призводить до підвищення коефіцієнта використання матеріалу при напиленні. UA 111760 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі кольорової металургії, зокрема - до нанесення газотермічних покриттів, а саме - до конструкції пристрою для електродугового напилення композиційних покриттів. Відомий спосіб нанесення покриттів електродуговим методом шляхом розплавлення дротівелектродів електричною дугою і розпиленням розплавленого металу потоком стисненого газу у бік поверхні, що напилюється. Такий спосіб нанесення покриття у порівнянні з іншими методами газотермічного напилення (газополуменевий, плазмовий, детонаційний та ін.) є більш простим і технологічним, має найбільшу продуктивність і високий коефіцієнт використання матеріалу та енергетичний коефіцієнт корисної дії, які можуть досягати 0,7-0,9 [1]: Коробов, Ю.С. Эффективность применения активированной дуговой металлизации для нанесения защитных покрытий // Сварочное производство. - 2005. - № 2. С. 47-49. До основних недоліків цього методу відносять невисокі міцнісні характеристики покриттів та застосування тільки електропровідних дротів як матеріалу, що розпилюється. Відомий спосіб, який полягає в виготовленні порошкового дроту з заданим складом шихти для електродугового нанесення покриттів, що містить порошок заліза та додатково порошки оксиду алюмінію, плакованого нікелем, феромарганцю та хрому при наступному співвідношенні компонентів, мас. %: оксид алюмінію з нікелем марки ПОАН-50 30-36; феромарганець марки ФМн88 9-12; хром марок ПХ1 або ПХ2 9-12; залізо марки ПЖР2 40-52 [2]: Склад шихти наповнювача порошкового дроту для електродугового нанесення покриттів. Патент України № 3944 U, С23С 24/00, 15.12.2004. Відомо про спосіб одержання композиційних металокерамічних покриттів, який включає нанесення газотермічного покриття і наступне лазерне оплавлення, в якому газотермічне покриття наносять з порошкового дроту діаметром 1,6-2,0 мм, що має оболонку з маловуглецевої сталі та шихту, яка містить не менше ніж 70-90 мас. % алюмінієвого порошку, дисперсністю не більше 40 мкм, та 10-30 мас. % борвмісної лігатури ФХБ, і процес напилення проводять у кисневмісному середовищі, що забезпечує вміст кисню у покритті не менше 8 мас. % [3]. Спосіб одержання композиційних покриттів. Патент України № 16273 U, С23С 24/00, 21.06.2005. Відомо про спосіб одержання композиційних електродугових покриттів, який включає електродугове розпилення двох різнорідних електродних матеріалів, при цьому одним з електродних дротів вибирають маловуглецеву м'яку сталь, твердість якої не перевищує 1500 МПа, а другим - вибирають порошковий дріт системи легування Fe-Cr-B-C [4|. Спосіб одержання електродугових композиційних покриттів. Патент України № 19967 U, С23С 24/00, 16.05.2006. За допомогою вищезгаданих способів формують композиційні покриття шляхом застосування порошкового дроту, що призводить до підвищення собівартості одержуваних покриттів. Ввід у порошковий дріт неметалевих компонентів призводить до нестабільності горіння електричної дуги, її пульсації, що погіршує якість нанесених покриттів. Крім того, полімерні порошки деструктують під дією високої температури дугового розряду. Відомо про пристрій електродугового типу, за допомогою якого наносять покриття шляхом розпилення присадочного матеріалу у вигляді дроту за допомогою електричної дуги. Апарат має пристрій зовнішнього безкамерного згоряння рідкого вуглеводного палива в зоні електричної дуги. В ізоляційній платформі встановлені електровводи уздовж корпуса. За допомогою накидної гайки кріпиться кришка повітровводу. У кільцевих камерах розміщені паливні сопла. Паливні сопла через отвори з'єднані з паливним каналом втулки. В отворі голчастим вентилем регулюється надходження палива з каналу, з'єднаного з бачком. Отвір між паливними каналами може перекриватися запірним вентилем. Між камерами в кришці розташовано центральне сопло еліпсної форми [5]. Электродуговой металізатор. Патент РФ № 2220008, В05В7/22, 2003.12.27. Відомо також про пристрій електродугового типу, що складається з корпусу, механізму подачі дроту, електродів і форкамери, який додатково містить надзвукове сопло, жорстко з'єднане з форкамерою, що дозволяє прискорювати газовий потік з частками розплавленого металу, які знаходяться у ньому [6]. Устройство электродугового высокоскоростного проволочного напыления. Патент РФ № 2094523, С23С4/12, 1997.27.10. Однак розглянуті конструкції електродугових апаратів не дозволяють подавати у високотемпературний струмінь порошковий матеріал у вільному вигляді для створення композиційних покриттів та використовувати порошки полімерів. Крім цього, використання додаткових камер згоряння і надзвукових сопел призводить до ускладнення устаткування та підвищення вартості отриманих покриттів за рахунок використання горючих палив з високими витратами. 1 UA 111760 C2 5 10 15 20 25 30 35 40 45 50 55 60 Найбільш близьким за технічною суттю до запропонованого рішення є пристрій для електродугового напилення композиційних (багатокомпонентних) покриттів [7|. Пристрій для електродугового напилення покриття. Патент України на винахід № 83603 С2, С23С 4/12, 25.06.2007. Тому він був вибраний за найближчий аналог. Пристрій для електродугового напилення покриттів дозволяє отримувати композиційні покриття завдяки вдосконаленій конструкції електродугового апарата ЭМ-14М. Удосконалення апарата ЭМ-14М полягало у створенні вузла безперервної подачі матеріалу у вигляді порошку за рахунок атмосферної ежекції у високотемпературний струмінь, який витікає з основного сопла ковпака розпилюючої головки. Безперервна подача порошку реалізується за рахунок встановлення з зазором до основного сопла додаткового сопла з більшим діаметром отвору. Плин стисненого повітря, що виривається з отвору основного сопла, турбулентний, це сприяє гарному перемішуванню часток порошку з розплавленими частками металу, що приводить до рівномірного їх розподілу в покритті. При цьому як матеріал порошку можна використовувати керамічний, скляний, металевий, полімерний або їх суміші. Запропонований пристрій для електродугового напилення композиційних (багатокомпонентних) покриттів має ряд недоліків: при подаванні порошку значна його частина потрапляє на периферію початкової ділянки струменя, що погіршує прогрівання частинок порошку і зменшує їх швидкість; існують обмеження по витратах порошку при подачі його за рахунок атмосферної ежекції; великий кут розкривання високотемпературного струменя призводить до зниження коефіцієнта використання матеріалу особливо при напиленні на деталі типу "вал". Перелічені недоліки негативно впливають на якість напилених композиційних електродугових покриттів і вміст порошкових часток у структурі покриття. В основу винаходу поставлена задача, вирішення якої дозволить збільшити коефіцієнт використання матеріалу при напиленні композиційного електродугового покриття і підвищити його якість. Поставлена задача вирішується тим, що пристрій для електродугового напилення композиційних покриттів, який містить модернізований ковпак розпилюючої головки, оснащений вузлом безперервної подачі порошку, що включає в себе бункер з дозуючим пристроєм, вихід якого розміщений між основним робочим соплом, призначеним для розпилення рідкого металу з торців дротів-електродів стиснутим газом і додатковим транспортувальним керамічним соплом, призначеним для подачі порошку у високотемпературний струмінь за рахунок атмосферної ежекції, причому додаткове сопло виконане з отвором більшого діаметра, а саме додаткове сопло встановлено з зазором відносно основного сопла, і, відповідно до винаходу, має основне робоче бронзове сопло, з кільцевою камерою і транспортувальними соплами для подачі порошку за допомогою транспортувального газу, виходи яких розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні. Отвір основного робочого сопла, з якого відбувається витікання робочого стисненого газу має менший діаметр, ніж отвір, з якого виходять транспортувальні сопла для подачі порошку. Подача порошку здійснюється за допомогою транспортувального газу. Сопло встановлено в ізолятори і притиснуте захисним екраном до ковпака. Захисний екран також містить кільцеву камеру з соплами, виходи яких розміщені під гострим кутом до осі струменя і направлені у бік напилюваної поверхні, через які подається стиснутий газ. На кресленні наведено схему пристрою для електродугового напилення композиційних покриттів, що містить ковпак 6, який за допомогою перехідника 7 кріпиться до передньої стінки розпилюючої головки. Ковпак 6 має пристрій для подачі порошку, який складається з кришки бункера 1, бункера 2 і дозуючого пристрою 3. У корпусі дозуючого пристрою розміщений важіль керування 4 і пружина з гвинтом регулювання 5 дозуючим пристроєм 3. У корпусі дозуючого пристрою 3 розміщений важіль керування 4 і пружина з гвинтом регулювання 5 дозуючим пристроєм 3. Захисний екран 8 притискує сопло 9, яке встановлено в ізолятори 10, до корпусу ковпака 6. Пристрій для електродугового напилення композиційних покриттів працює у такий спосіб. У ковпак 6 розпилюючої головки подається робочий стиснений газ, який витікає в навколишню атмосферу через сопло 9. В кільцеву камеру захисного екрана 8 також подається стиснений газ, який витікає в навколишню атмосферу через сопла, виходи яких розміщені під гострим кутом до осі струменя і направлені у бік напилюваної поверхні. При подачі дротівелектродів між ними збуджується електрична дуга, яка розплавлює їх торці. Точка схрещування дротів-електродів, відносно сопла 9, регулюється за допомогою перехідника 7. Робочий стиснений газ зриває каплі рідкого металу, диспергує їх і прискорює. Таким чином формується двофазний потік, направлений в сторону напилюваної поверхні. За рахунок подачі стисненого газу з сопел захисного екрана створюється розрідження, яке приводить до збільшення 2 UA 111760 C2 5 10 15 20 25 30 35 швидкості витікання робочого газу з сопла 9 і полегшує евакуацію рідкого металу з торців дротів-електродів, а також додає їм додаткового прискорення на початковій ділянці двофазного струменя. Подача стисненого газу з сопел захисного екрана дозволяє підвищити швидкість часток і на основній ділянці високотемпературного струменя. При натисканні на важіль керування 4 відбувається подача порошку за рахунок атмосферної ежекції. Витрати порошку регулюються гвинтом 5. Для збільшення витрат порошку, через отвір в кришці бункера, подається транспортуючий газ, який транспортує частки порошку безпосередньо у зону дугового розряду, для кращого їх прогрівання і змішування з краплями рідкого металу. Стиснений газ, який витікає через сопла захисного екрана, обтискає високотемпературний струмінь, прискорює в ньому частки розплавленого металу та порошку і зменшує кут розкривання струменя, що приводить до підвищення коефіцієнта використання матеріалу, особливо при напилюванні на деталі типу "вал". Винахід забезпечує можливість регулювання у широкому діапазоні концентрацією порошкових частинок у високотемпературному струмені і, відповідно, у композиційному електродуговому покритті. Покращує якість отриманого покриття за рахунок збільшення швидкості часток у високотемпературному струмені і зменшення кута його розкривання, що приводить до підвищення коефіцієнта використання матеріалу при напиленні. Порівняння технічного рішення, що заявляється, не лише з найближчим аналогом, але й з іншими технічними рішеннями в даній галузі техніки, не виявило в них ознаки, характерні для технічного рішення, яке заявляється, що дозволяє зробити висновок про відповідність умові "винахідницький рівень". Використання способу, що пропонується, є ефективним при отриманні нових та відновленні зношених поверхонь конструкцій, деталей, вузлів тощо. Економічний ефект від впровадження запропонованого технічного рішення слід очікувати за рахунок підвищення коефіцієнта використання матеріалу при електродуговому напиленні композиційних покриттів і надійності та довговічності конструкцій, деталей, вузлів у складі різного роду машин і механізмів, зниження собівартості виготовлення та відновлення їх робочих поверхонь. Суспільна користь технічного рішення, що заявляється, полягає в збільшенні ресурсу роботи різноманітних механізмів, машин, конструкцій за рахунок використання електродугових композиційних покриттів, які мають більш високі фізико-механічні і експлуатаційні властивості в порівнянні з ненаповненими покриттями. Електродугові композиційні покриття перспективні для використання в авіа-, судно-, машинобудуванні та інших галузях промисловості України за рахунок поєднання їх технологічності з високими експлуатаційними властивостями. ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Пристрій для електродугового напилення композиційних покриттів, в якому ковпак розпилюючої головки (6) оснащений вузлом подачі порошку, що містить бункер (2) з дозуючим пристроєм (3), вихід якого розміщений між основним робочим соплом, призначеним для розпилення рідкого металу з торців дротів-електродів стиснутим газом і додатковим транспортувальним керамічним соплом, призначеним для подачі порошку у високотемпературний струмінь за рахунок інжекції, причому додаткове сопло виконане з отвором більшого діаметра, а саме додаткове сопло встановлено з зазором відносно основного сопла, який відрізняється тим, що основне робоче сопло (9) виготовлене з бронзи і має кільцеву камеру з транспортувальними соплами для подачі порошку за допомогою транспортуючого газу, виходи яких розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні, а у самому основному робочому соплі (9), отвір, з якого відбувається витікання робочого стисненого газу, має менший діаметр, ніж отвір, з якого виходять транспортувальні сопла для подачі порошку. 2. Пристрій для електродугового напилення композиційних покриттів за п. 1, який відрізняється тим, що захисний екран (8) містить кільцеву камеру з соплами, виходи яких розміщені під гострим кутом до осі високотемпературного струменя і направлені у бік напилюваної поверхні, через які подається стиснений газ. 3 UA 111760 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDubovyi Oleksandr Mykolaiovych, Karpechenko Anton Anatoliovych, Bobrov Maksym Mykolaiovych

Автори російськоюДубовый Александр Николаевич, Карпеченко Антон Анатольевич, Бобров Максим Николаевич

МПК / Мітки

МПК: C23C 4/131, B05B 7/22, C23C 26/02, C23C 4/04, B05B 7/24, C23C 4/12, B05B 7/16

Мітки: композиційних, напилення, електродугового, покриттів, пристрій

Код посилання

<a href="https://ua.patents.su/6-111760-pristrijj-dlya-elektrodugovogo-napilennya-kompozicijjnikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електродугового напилення композиційних покриттів</a>

Попередній патент: Модифіковані композиції зв’язувальних речовин

Наступний патент: 2′,4′-дифтор-2′-метилзаміщені нуклеозидні похідні як інгібітори реплікації phk вірусу гепатиту c

Випадковий патент: Спосіб переведення рідких форм пестицидів у твердий стан та адсорбент для переведення рідких форм пестицидів у твердий стан