Біополімерний незабруднюючий буровий розчин

Номер патенту: 112234

Опубліковано: 12.12.2016

Автори: Гордійчук Микола Васильович, Боровик Михайло Васильович, Лиско Андрій Андрійович, Баран Михайло Юрійович, Кнюпа Сергій Анатолійович, Жмурков Віктор Іванович, Кривуля Сергій Вікторович, Шеремета Михайло Миколайович, Ліхван Вадим Максимович, Лизанець Аркадій Васильович

Формула / Реферат

Біополімерний незабруднюючий буровий розчин, що включає біополімер, целюлозні полімери, інертні тверді частинки та воду, який відрізняється тим, що додатково містить високомолекулярний флокулянт на основі негідролізованого ПАА, кислоторозчинні та інертні кольматанти в вигляді крейди або мармурової крихти різних ступенів помелу, окислених асфальтитів та молотого графіту, а також інгібітор-стабілізатор глин, регулятор рН та бактерицид, при наступному співвідношенні компонентів, мас. %:

біополімер ксантанового ряду

0,1-0,4

целюлозні полімери (КМЦ, ПАЦ, КМОЕЦ, ОЕЦ)

0,5-1,2

високомолекулярний флокулянт на основі негідролізованого ПАА

0,02-0,2

крейда або мармурова крихта

4,0-16,0

окислені асфальтити

1,0-4,0

молотий графіт

2,0-6,0

інгібітор-стабілізатор глин (ΚСl, NaCl)

0-10

регулятор рН

0,5-1

бактерицид

0,05-0,1

вода

решта.

Текст

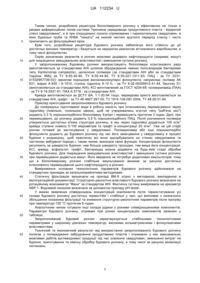

Реферат: Біополімерний незабруднюючий буровий розчин містить біополімер, целюлозні полімери, інертні тверді частинки та воду. Додатково містить високомолекулярний флокулянт на основі негідролізованого ПАА, кислоторозчинні та інертні кольматанти в вигляді крейди або мармурової крихти різних ступенів помелу, окислених асфальтитів та молотого графіту, а також інгібітор-стабілізатор глин, регулятор рН та бактерицид. UA 112234 U (12) UA 112234 U UA 112234 U 5 10 15 20 25 30 35 40 Корисна модель належить до безглинистих кольматуючих бурових розчинів для буріння глибоких газових та нафтових свердловин, а саме розчинів з високими закупорюючими і флокулюючими властивостями. Відомий біополімерний буровий розчин (патент України № 5148U, МПК С09К 7/02, опубл. 15.02.2005 р., бюл. № 2), що містить, мас. %: біополімер (ксантанового типу) - 0,2-0,5; гумати лужних металів (вуглелужний реагент або гуматно-калієвий реагент тощо) - 3,0-6,0; полімерний понижувач фільтрації (поліаніонна целюлоза або карбоксиметилцелюлоза, або карбоксиметилоксіетилцелю лоза, або оксиетилцелюлоза тощо) - 0,1-0,3; солі лужних та/або лужноземельних металів (КСl, NaCl, CaCl2, MgCl2, бішофіт) - 3,0-40,0; вода решта. Недоліками цього розчину є низькі закупорюючі властивості через відсутність ефективних кольматуючих добавок, що призводить до поглинань різної інтенсивності при бурінні, особливо в умовах низьких і аномально низьких пластових тисків. Крім того, фільтраційна кірка цього біополімерного розчину складена тільки полімерами, не вміщує закупорюючих часток і є недостатньо стійкою в умовах диференційних тисків у стволі свердловини. Також, при бурінні в глинистих відкладеннях цей розчин зазнає забруднення колоїдними глинами і, таким чином, погіршується якість розкриття продуктивних пластів. Суттєвим недоліком є і те, що використання дорогих допоміжних понижувачів фільтрації в умовах високої мінералізації розчину солями полівалентних металів призводить до збільшення витрат на хімічні обробки бурового розчину. Відомий безглинистий вапняний буровий розчин (патент України № 20698U, МПК С09К 8/00, C09K 8/02, опубл. 15.02.2007 р., бюл. № 2), вибраний нами за найближчий аналог, який вміщує, мас. %: водорозчинний полімер (гіпан і/або лакрис, і/або гіпанол, і/або крохмаль, і/або частково гідролізований поліакриламід - ЧГПАА, і/або карбоксиметилцелюлозу - КМЦ, і/або поліаніонну целюлозу - ПАЦ, і/або біополімер) - 0,3-5,0; гумати лужних металів - порошкоподібний вуглелужний реагент - ПВЛР, або гуматно-калієвий реагент - ГКР, або полібур, або полігум - 4,012,0; гідроксид кальцію - 0,3-3,0; інертні тверді частинки - барит, крейда, вибурена порода тощо - 4,0-40,0; вода - решта. Недоліком цього бурового розчину є застосування в рецептурі забруднюючих кольматуючих добавок (гідроксиду кальцію, бариту, глинистої вибуреної породи), що призводить до незворотного забруднення продуктивних колекторів і неотримання очікуваних дебітів вуглеводнів при освоєнні свердловин. Також сукупність в рецептурі реагентів з високим ступенем гідролізу (гіпану, ЧГПАА, ГКР, гідрооксиду кальцію) надає високих показників лужності розчину, призводить до гідролізу і набрякання глиновміщуючих продуктивних порід, що негативно відображається на їх фізико-хімічних показниках, які впливають на дебіти вуглеводневої продукції (пористості, проникності тощо). Таким чином, наявність в розчині забруднюючих кольматуючих добавок та реагентів з високим ступенем гідролізу мінімізує використання цього розчину як рідини для розкриття продуктивних пластів, особливо в умовах низьких і аномально низьких пластових тисків. Задачею корисної моделі є збереження в розробленому розчині позитивних якостей попередньо описаних рецептур та мінімізація їх недоліків. Для вирішення поставленої задачі рецептуру бурового розчину за найближчим аналогом вдосконалили за рахунок надання високих кольматуючих властивостей кислоторозчинними та інертними кольматантами (крейдою або мармуровою крихтою різних ступенів помелу, молотим графітом, окисленим асфальтитом), виключили глинопорошок, барит і реагенти з високим ступенем гідролізу (гіпан, ЧГПАА, ГКР, гідрооксид кальцію), підвищили флокулюючі властивості (за рахунок застосування ПАА-флокулянтів), посилили здатність до очищення на стандартних 1 UA 112234 U 5 10 15 20 25 30 35 40 45 засобах очистки, створили умови для зменшення витрат на хімічну обробку розчину за рахунок мінімізування поглинань. Також в рецептуру додали бактерицид для попередження бактеріальної деструкції біополімеру і целюлозних полімерів. Розроблений розчин має наступне співвідношення компонентів, мас. %: біополімер ксантанового ряду 0,1-0,4; целюлозні полімери (КМЦ, ПАЦ, КМОЕЦ, ОЕЦ) 0,5-1,2; високомолекулярний флокулянт на основі негідролізованого ПАА 0,02-0,2; кислоторозчинні та інертні кольматантизакупорювачі: крейда, мармурова крихта 4,0-16,0; окислені асфальтити 1,0-4,0; молотий графіт 2,0-6,0; інгібітор-стабілізатор глин (ΚСl, NaCl) 0-10; регулятор рН 0,5-1; бактерицид 0,05-0,1; вода решта. Запропонована рецептура має оптимальні структурно-реологічні властивості за рахунок комбінації біополімеру з низьков'язкими понижувачами фільтрації і високомолекулярним флокулянтом, низький показник фільтрації за рахунок додавання до полімерної основи закупорюючих добавок за принципом "ідеального пакування". В результаті застосування рецептури розробленого розчину мінімізується ймовірність поглинань бурового розчину та виникнення диференційних тисків у стволі свердловини, практично вся тверда фаза розчину є кислоторозчинною, що, при проведенні інтенсифікації (наприклад, кислотних обробок колекторів), дозволяє повністю звільнити енергію вуглеводнів у продуктивних пластах. Стабільність цієї системи досягається за рахунок підтримання співвідношення біополімера з понижувачами фільтрації та постійним додаванням необхідних закупорюючих добавок за розрахунком, взамін втрачених в процесі буріння і очищення розчину. Під час буріння полімерно-дисперсна система розробленого бурового розчину швидко утворює малопроникний екран у привибійній зоні відкритого стволу і тим самим попереджає поглинання або відфільтровування розчину в пористе середовище продуктивного пласта. Компоненти системи, що створюють фільтраційну кірку і кольматаційний екран на частках вибуреної породи, потрібно під час буріння постійно поповнювати в буровому розчині в залежності від швидкості буріння. Флокулянт додається і витрачається переважно під час буріння глиновміщуючих порід (аргілітів, алевролітів, мергелів тощо), які він зв'язує і ефективно видаляє на віброситах. Інертні закупорюючі добавки частково зшитої структури розчину не флокулюються. Вони тривалий час залишаються в циркуляції, лише поступово подрібнюючись у насадках долота, тому потрібно періодично поповнювати в розчині вміст закупорювачів необхідного розміру помелу. У розробленій рецептурі наявність інгібітора-стабілізатора глинистих порід - ΚСl може додатково посилити інгібуючі властивості розчину і, таким чином, забезпечити високу стабільність стволу свердловини. Вміст закупорюючих часток визначається за результатами визначення медіанних та граничних значень пористості, проникності, тріщинуватості продуктивного пласта та необхідності утворення достатньої міцності і товщини захисного екрана з них. Проте, забруднення продуктивних колекторів твердою фазою, навіть у випадках суттєвих поглинань розчину не є незворотним, адже проведення кислотної обробки повністю розчиняє крейду або мармурову крихту, частково розчиняє асфальтити і призводить до часткової деструкції графіту. Технологічно виправдану кількість крейди, при якій в'язкість розчину не стає надмірною, можна 3 додавати в розчин до його густини 1280 кг/м , графіт потрібно додавати в залежності від 3 ефективності дії крейди, проте не менше 20 кг/м цього біополімерного розчину. Додавання асфальтиту в розчин закріплює просторовий каркас, який утворений з крейди і графіту. Окрім закупорюючого ефекту, графіт відіграє надзвичайно важливу роль в цьому біополімерному розчині. В умовах наявності диференційних тисків у стволі свердловини (високій ймовірності диференційних прихватів) він утворює слизьку кірку на стінках свердловини та забезпечує легке ковзання бурильних труб, особливо в похило-спрямованому або горизонтальному стволі свердловини. 2 UA 112234 U 5 10 15 20 25 30 35 40 45 50 55 Таким чином, розроблена рецептура біополімерного розчину є ефективною не тільки в умовах диференційних тисків системи "проникне середовище продуктивного пласта - відкритий ствол свердловини", а й при спорудженні похило-спрямованих і горизонтальних свердловин, в яких бурильні труби та КНБК "лежать" на нижній частині круглого перерізу стволу і часто прилипають до фільтраційних кірок. Крім того, розроблена рецептура бурового розчину забезпечує його стійкість до дії достатньо високих температур і базується на недорогих реагентах вітчизняного виробництва, в тому числі флокулянтах. Окрім зазначених реагентів в розчин можливо додавати нафтопродукти (зокрема, мазут) для покращення змащувальних властивостей і зменшення густини розчину. У запропонованому буровому розчині використовують біополімери ксантанового ряду (виготовляються за стандартами АНІ шляхом зброджування певних полісахаридів бактеріями типу Xantomonas campestris); целюлозні полімери (за стандартами АНІ або за стандартами України: КМЦ за ТУ 6-55-40-90, ТУ 6-55-44-94, ТУ 6-55-221-1311-93; ПАЦ - за ТУ 223101532957739-02); акрилові порошкові високомолекулярні флокулянти, наприклад: полімер АК 631, марки А-930 і А-1510, ступінь гідролізу 6-10 % - за ТУ 6-02-00209912-41-94, Seurvey D1 (виготовляються за стандартами АНІ); ΚСl виготовлений за ГОСТ 4234-69; поліакриламід (ПАА) - за ТУ 6-16-2531-81; ПАА А 5716 - за стандартами АНІ. Крейда виготовляється за ДСТУ БА. 1.1-20-94 тощо, мармурова крихта виготовляється за стандартами АНІ, графіт - за ТУ 48-4807-297-00, ТУ 1915-109-081-2004, ТУ 48-20-51-84. Приклад приготування запропонованого бурового розчину. До попередньо підготованої води в робочу ємність при інтенсивному перемішуванні через гідролійку (повільно, тоненькою цівкою, щоб не утворювались згустки типу "риб'яче око") додають 0,3 % порошкоподібного біополімеру Xantan і перемішують протягом 3 годин. Далі, при перемішуванні, до розчину додають 0,5 % порошкоподібного ПАЦ. Після розчинення полімера 3 утворюється достатньо в'язка структура розчину, в яку через гідролійку додається 100 кг/м 3 крейда ступеня помелу 5-100 мікрометрів та графіт в концентрації 20 кг/м . Уже на цій стадії розчин готовий до застосування у свердловині. Поліакриламід або інші порошкоподібні флокулянти додають до бурового розчину під час його закачування у свердловину в процесі буріння з розрахунку, щоб практично всі вони адсорбувалися на стінках свердловини та частинках вибуреної породи і, таким чином, виконали свою функцію. Концентрацію флокулянта регулюють за швидкістю буріння: чим більша швидкість проходки, тим вища його концентрація. ΚСl, крейду, асфальтит, графіт, бактерицид можна додавати на будь-якій стадії обробки бурового розчину. Для покращення змащувальних властивостей і зменшення густини розчину при перемішуванні додається мазут. Його введення не потребує додаткових емульгаторів, тому що в біополімерному розчині стабільне емульгування виникає за рахунок достатньо інтенсивного перемішування цього нафтопродукту в розчині. Вимірювання основних технологічних параметрів бурового розчину здійснювали на стандартних приладах за загальноприйнятими методиками. Статичну фільтрацію визначали на приладі ВМ-6 згідно з методикою, викладеною в експлуатаційній документації. Структурно-реологічні властивості бурового розчину визначали на ротаційному візкозиметрі "Фанн" за стандартом АНІ. Фактичну густину вимірювали на ареометрі АБР-1. Водневий показник визначали за допомогою приладу pH-tester. У межах заявлених співвідношень концентрацій компонентів після термостатування усі склади бурового розчину достатньо термостійкі і стабільні у часі, що випливає з незначного збільшення показника фільтрації та зниження структурно-реологічних параметрів після прогріву при температурі 120 °C протягом 6 годин. Аналогічним чином готували інші склади рідини з різними співвідношеннями компонентів. Параметри бурового розчину, отримані при різних концентраціях компонентів занесені у таблицю. Запропонований буровий розчин характеризується стабільними технологічними параметрами у широкому діапазоні температур, високими кольматуюючими і флокулюючими властивостями. Технічний та економічний результат від використання запропонованого бурового розчину полягає у попередженні забруднення продуктивних пластів і отриманні з них максимально можливих дебітів вуглеводневої продукції під час освоєння свердловин, зменшенні витрат на буріння, приготування та хімічну обробку бурового розчину, в тому числі за рахунок мінімізації поглинань. 3 UA 112234 U Таблиця № п/п 1 2 3 4 5 6 Склад біополімерного незабруднюючого Показники розчину 3 розчину, кг/м прісної води БактеПА рицид Ф, СНС, XanPAC Кре- ГраАсфаМа- ρ, η, τ0, 3 А АКСl NaOH Крис1 хв/ 3 Т, с см / tan LV йда фіт сол зут г/см мПа·с дПа 5716 тал 30хв 10 хв 1000 3,0 3 11 16 0,5 1 1,01 40 6,8 9/10 11 18 3,0 3 11 50 20 16 0,5 1 1,05 53 5,6 16/19 13 21 3,0 3 11 100 30 3 16 0,5 1 1,07 68 5,0 19/22 15 23 3,0 3 11 100 30 3 16 0,5 1 20 1,05 71 4,4 18/21 14 22 Рецептура розчину за № 3 після термостатування при 1,07 74 4,8 20/23 16 23 120 °C протягом 6 годин Рецептура розчину за № 4 після термостатування при 1,05 66 4,6 17/20 13 20 120 °C протягом 6 годин рН 9,2 9,4 9,2 8,9 9,0 8,9 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Біополімерний незабруднюючий буровий розчин, що включає біополімер, целюлозні полімери, інертні тверді частинки та воду, який відрізняється тим, що додатково містить високомолекулярний флокулянт на основі негідролізованого ПАА, кислоторозчинні та інертні кольматанти в вигляді крейди або мармурової крихти різних ступенів помелу, окислених асфальтитів та молотого графіту, а також інгібітор-стабілізатор глин, регулятор рН та бактерицид, при наступному співвідношенні компонентів, мас. %: біополімер ксантанового ряду 0,1-0,4 целюлозні полімери (КМЦ, ПАЦ, КМОЕЦ, ОЕЦ) 0,5-1,2 високомолекулярний флокулянт на основі негідролізованого ПАА 0,02-0,2 крейда або мармурова крихта 4,0-16,0 окислені асфальтити 1,0-4,0 молотий графіт 2,0-6,0 інгібітор-стабілізатор глин (ΚСl, NaCl) 0-10 регулятор рН 0,5-1 бактерицид 0,05-0,1 вода решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C09K 8/02

Мітки: біополімерний, буровий, розчин, незабруднюючий

Код посилання

<a href="https://ua.patents.su/6-112234-biopolimernijj-nezabrudnyuyuchijj-burovijj-rozchin.html" target="_blank" rel="follow" title="База патентів України">Біополімерний незабруднюючий буровий розчин</a>

Попередній патент: Поршневий триступінчастий компресор високого тиску

Наступний патент: Штамп для багаторазового деформування заготівок з поворотом

Випадковий патент: Спосіб визначення положення точок на земній поверхні