Спосіб безвідходної переробки відходів виробництва глинозему з бокситів

Формула / Реферат

Спосіб безвідходної переробки відходів виробництва глинозему з бокситів, який відрізняється тим, що відходи (червоний шлам) подаються на переробку в існуючому природному вологому стані, переробка проводиться методом азотнокислого розчинення реагенти для переробки застосовуються як у чистій формі, так і в формі відходів з інших виробництв, продукцією переробки є мінеральні добрива, алюмінатний розчин, гідроксид магнію, концентрат рідкоземельних металів, вуглекислий кальцій, вуглекислий газ, сировина для виробництва залізорудного котуна, глинозему, пігментів залізооксидних, будівельних матеріалів, діоксиду кремнію та титану, фторидів рідких металів, алюмінію та заліза.

Текст

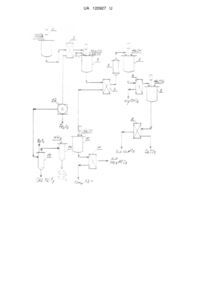

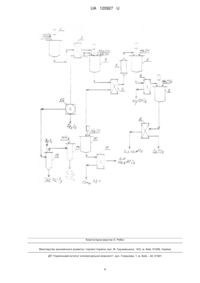

Реферат: UA 120927 U UA 120927 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до хімічної промисловості, а саме до утилізації відходів виробництва глинозему з бокситів по технології лужної переробки з використанням розчину гідроксиду натрію. В хімічному складі відходів - основа оксиди заліза (30-65 %), оксид алюмінію (5-20 %), оксид кремнію (5-15 %), оксид кальцію (5-20 %), залишки гідроксиду натрію (1-7 %), діоксид титану (210 %), рідкі та рідкоземельні метали (в сумі 0,1-1 %)/волога 10-50 %, зовнішній вигляд - червонокоричнева мокра паста або сухий порох з різним розміром часток (0,005-3 мм), реакція лужна, нерозчинний у воді. Продукти переробки відходів - сировина для виробництва залізорудного котуна, пігментів залізооксидних, концентрат РЗМ, концентрат рідких металів (або продукти їх переробки), мінеральні добрива, алюмінатний розчин для переробки, магній гідроксид або оксид, кальцій вуглекислий високочистий для полімерного або лакофарбового виробництва, сировина для виробництва будматеріалів, глинозему, високочистого діоксиду кремнію та титану, фторидів рідких металів, алюмінію та заліза, вуглекислий газ. Реагенти, які використовуються в технології переробки відходів (азотна кислота, гідроксид натрію та сода) можуть бути як чисті (взяті у виробника), так і у вигляді відходів з інших виробництв з метою комплексного рішення переробки відходів різного складу в одній технології та в одному місті. Відомі способи переробки відходів виробництва глинозему з бокситів методом часткового сірчанокислого розчинення складових відходів з метою отримання сірчанокислого алюмінію, рідких та рідкоземельних металів. Недоліком цих способів є неповна розчинність оксиду алюмінію (40-60 %), а також РЗМ (50-70 %), при дії сірчаної кислоти отримується нерозчинний сірчанокислий кальцій, який не дає можливості повного вилучення цінних металів, а отриманий залізовмісний продукт не може застосовуватися в чорній металургії за рахунок великого вмісту сірки, і має застосування тільки як пігменти для будматеріалів та деяких лакофарбових виробів, за рахунок цього не вирішується питання утилізації і переробки відходів. Відомі способи переробки відходів методом відновлювальної плавки в руднотермічній печі з додатком вапна або інших матеріалів, які є флюсами при плавці, ця технологія має на меті отримання - чавуну з невеликим вмістом титану та кремнію, шлаку на основі оксидів кремнію, алюмінію, кальцію та титану. Недоліком цього способу є великі витрати електроенергії, отриманий чавун має часткове застосування в ливарній промисловості, або використовується як переробний, отриманий шлак перероблюється методами гідрометалургії або використовується в цементній промисловості, при цьому використання шлаку як в гідрометалургії, так і в цементній промисловості має часткове застосування що пов'язано в першому випадку накопиченням великих об'ємів сульфату кальцію (при сірчанокислій переробці) або великих об'ємів шламів та забруднених хлоридних розчинів (при солянокислій переробці), в другому випадку, щоб робити добавку в цемент потрібен роздріб шлаку до фракції не більш як 100 мкм, що технічно важко в великих розмірах за рахунок високої міцності та лужності шлаку. Задача корисної моделі - економічно обґрунтована безвідходна технологія переробки відходів виробництва глинозему з бокситу з використанням існуючого обладнання на підприємствах виробництва глинозему, з невеликим додатком обладнання або без нього, без втручання та зміни основного технологічного процесу переробки бокситів. Поставлена задача вирішується наступним тристадійним способом переробки відходів – стадія 1 - розчинення в азотній кислоті оксидів лужних лужноземельних рідких, рідкоземельних металів, алюмінію частково заліза, сполук сірки та фосфору з подальшою почерговою дією розчину соди та гідроксиду натрію на азотнокислий розчин з отриманням суміші гідроксидів алюмінію, заліза, рідких та рідкоземельних металів, гідроксиду магнію, вуглекислого кальцію, мінеральних добрив та вуглекислого газу. стадія 2 - розчинення в гідроксиді натрію гідроксиду алюмінію з суміші гідроксидів та подача алюмінатного розчину на основний технологічний процес або на інші технологічні процеси, нерозчинна частина є концентратом рідких та рідкоземельних металів на основі заліза та використовується для отримання оксидів заліза, рідких та рідкоземельних металів (процес переробки цього концентрату є окремим виробництвом) стадія 3 - мокра магнітна сепарація промитого осаду зі стадії 1 з отриманням магнітної фракції - сировини для виробництва залізорудного котуна або пігменту залізооксидного, немагнітна фракція - сировина(в залежності від її хімічного складу) для виробництва будівельних матеріалів;глинозему або для виробництва чистих діоксидів кремнію та титану, сполук рідких металів. 1 UA 120927 U 5 10 15 20 25 30 35 40 45 50 55 60 Технічний результат досягається наступною технологічною схемою переробки відходів, її режимом та послідовністю роботи (креслення 1) - на стадії 1 - розчинення відходів з їх природною вологістю (10-60 %) без будь-якої їх підготовки в азотної кислоті з частковим нагрівом (процес екзотермічний), в умовах тиску 0,1-0,8 МПа, при використанні азотної кислоти 100 % від стехіометрії на розчинення оксидів лужних, лужноземельних, рідкоземельних металів та алюмінію, розчинення проводиться при температурі 120-180 °C, до рН2-2,5, в реакційному апараті 1, при розчиненні відходів в азотній кислоті проходять наступні процеси CaO+2HNO3=Ca(NO3)2+H2O (1) MgO+2HNO3=Mg(NO3)2+H2O (2) NaOH+HNO3=NaNO3+H2O (3) AI2O3+6HNO3=2AI(NO3)3+3H2O (4) FeO+4HNO3=Fe(NO3)3+2H2O+NO2 (5) 8FeO+2NO2+24HNO3=8Fe(NO3)3+N2+12H2O (6) 2Fe(NO3)3+4H2O=2FeO(OH) + 6HNO3 (7) (Sc, Y,Ga, Ln)2O3+6HNO3=2(Sc, Y,Ga, Ln)(NO3)3+3H2O (8) 225S +8HNO3=5SO4 +4H2O+4N2 (9) 32PO4 +HNO3=HPO4 + NO3 (10), після чого отримана пульпа фільтрується на фільтрі 2, осад промивається конденсатом до рН 6-7 та подається на стадію Затриманий азотнокислий розчин подається в апарат 3, де при дії розчину соди до рН 5-5,5 при температурі 70-80 °C відбуваються наступні процеси – 2(Al, Fe)(NO3)3+3Na2CO3+3H2O=2(AI, Fe)(OH)3+6NaNO3+3CO2 (11) 3326Fe + 6НРО4 +ЗСО3 = 6Fe РО4+3Н2О +3CO2 (12), далі дією розчину гідроксиду натрію до рН7,5-8 проходять наступні процеси – (Sc, Y,Ga, Ln)(NO3)3+3NaOH=(Sc, Y,Ga, Ln)(OH)3+3NaNO3.(13) отримана пульпа фільтрується на фільтрі 4, осад промивається конденсатом та подається на стадію 2, фільтрат глибоко очищується в колонному апараті 5 на активованому вугіллі модифікованим діалкілдитіокарбоматом натрію, з глибоко очищеного азотнокислого розчину в реакційному апараті 6 при дії на нього гідроксиду натрію осаджується гідроксид магнію (процес 14), пульпа фільтрується на фільтрі 7, осад промивається конденсатом, фільтрат під дією розчину соди до рН 11 в реакційному апараті 8 утворює вуглекислий кальцій (процес 15), який фільтрується на фільтрі 9, осад на фільтрі промивається теплим конденсатом до відсутності реакції на натрій, фільтрат подається на випарювання та кристалізацію з метою отримання натрієвої селітри (це окрема стадія і на кресленні не позначена) Mg(NO3)2+2NaOH=Mg(OH)2+2NaNO3 (14) Ca(NO3)2+Na2CO3 = СаСОз + 2NaNO3 (15) Ступінь вилучення оксидів лужних лужноземельних, рідкоземельних металів - 100 %, алюмінію 90-95 %, заліза 0,5-1 %, сполук сірки та фосфору - 90-100 %. Вуглекислий газ, отриманий на процесах 11 та 12, використовується для потреб виробництва на діючому підприємстві або для отримання рідкої вуглекислоти. Отримані продукти - вуглекислий газ, магнію гідроксид, кальцій вуглекислий, натрієва селітра, суміш гідроксидів є продукцією першої стадії переробки відходів. на стадії 2 - розчинення осаду з фільтра 4 в реакційному апараті 10 в розчині гідроксиду натрію, при цьому проходить наступний процес Al(OH)3+3NaOH=Na3AlO3+3H2O (16) отриманий алюмінатний розчин фільтрується на фільтрі 11, осад промивається конденсатом, фільтрат йде на вилучення гідроксиду алюмінію, осад з фільтра 11 є концентратом рідкоземельних металів наступного хімічного складу (без урахування всій вологи)- Fe2O3-30-50 %, АІ2О3-30-40 %, Na2O-1-5 %, Sc2O3-0,2-1 %, Y2O3-0,5-1 %, Ga2O3-0,10,5 %, Ln2O3-1-3 % TiO2-1-2 %. Отриманий алюмінатний розчин та концентрат рідкоземельних металів є продукцією другої стадії переробки відходів. 5 ПРИМІТКА – Ln - рідкоземельні метали (лантаноїди), процеси (9), (10) та (12) записані в іонній формі, процеси (8) та (13) в скороченій формі, яка об'єднує декілька процесів однакового проходження, але з різними елементами. Після закінчення терміну експлуатації активованого вугілля в апараті 5, воно спалюється в окремій печі з отриманням золи з вмістом кольорових, рідких, розсіяних та дорогоцінних металів(в відходах їх кількість 0,002-5 г\тонну) на стадії 3 - отриманий промитий осад з фільтра 2 першої стадії подається на мокру магнітну сепарацію в сепаратор 12 (після азотнокислій обробки феромагнітні властивості збільшуються), 2 UA 120927 U 5 10 15 20 при цьому отримується магнітний концентрат наступного хімічного складу – Fе2О3-85-90 %, SiO2-3-10 %, АІ2О3-1-5 %, з практичною відсутністю сполук сірки та фосфору, в залежності від якості він може застосовуватися як пігмент для лакофарбних виробів, або як сировина для виробництва залізорудного котуна. Немагнітна фракція має наступний хімічний склад -SiO2-4565 %, АІ2О3-3-30 %, ТіО2-10-25 %, Fe2O3-1-10 %, (сума Ta2O5, Nb2O5, ZrO2, HfO2) - 0,05-5 %. Немагнітна фракція застосовується (в залежності від хімічного складу або по економічному розрахунку) в виробництві будівельних матеріалів (діоксид кремнію на 50 % присутній в аморфному високореакційному стані), глинозему або для виробництва особо чистого діоксиду кремнію та титану, фторидів цирконію, танталу, гафнію, ніобію, алюмінію та заліза методом гидрофторування фтороводнем або фторид-біфторидом амонію в фтораторі 13, при температурі 300-500 °C, з подальшим гідролізом 4-фтористого кремнію, потім 4-фтористого титану оборотною аміачною водою контактному апараті 14 з отриманням чистого діоксиду кремнію та діоксиду титану, подальшою сублімацією з фторатора при атмосферному тиску фторидів танталу та ніобію, далі вакуумної сублімації при кінцевій температурі 900 °C фториду цирконію і далі фториду гафнію, залишок після сублімації це суміш фторидів алюмінію та заліза. Отримані продукти для виробництва залізорудного котуна, залізо-оксидного пігменту, будівельних матеріалів, глинозему, чистих діоксиду кремнію та титану, фторидів рідких металів, алюмінію та заліза є продукцією третьої стадії переробки відходів. Джерела інформації: 1. Патент РФ № 2140998 2. Патент РФ № 2428490 З. Технологія мінеральних солей (добрив, пестицидів, промислових солей, окислів та кислот) Позін М.Е. Частина 1. Видавництво Химия 1974 рік. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб безвідходної переробки відходів виробництва глинозему з бокситів, який відрізняється тим, що відходи (червоний шлам) подаються на переробку в існуючому природному вологому стані, переробка проводиться методом азотнокислого розчинення реагенти для переробки застосовуються як у чистій формі, так і в формі відходів з інших виробництв, продукцією переробки є мінеральні добрива, алюмінатний розчин, гідроксид магнію, концентрат рідкоземельних металів, вуглекислий кальцій, вуглекислий газ, сировина для виробництва залізорудного котуна, глинозему, пігментів залізооксидних, будівельних матеріалів, діоксиду кремнію та титану, фторидів рідких металів, алюмінію та заліза. 3 UA 120927 U Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01G 49/00, B03B 9/00

Мітки: відходів, спосіб, бокситів, виробництва, переробки, безвідходної, глинозему

Код посилання

<a href="https://ua.patents.su/6-120927-sposib-bezvidkhodno-pererobki-vidkhodiv-virobnictva-glinozemu-z-boksitiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб безвідходної переробки відходів виробництва глинозему з бокситів</a>

Попередній патент: Спосіб переробки зерна проса в крупу плющену

Наступний патент: Пристрій для виробництва субстратів з біомаси

Випадковий патент: Конструкція нуклеїнової кислоти для зниження реплікації вірусу грипу а в клітині тварини