Спосіб виготовлення шаруватих полімерних композиційних деталей

Номер патенту: 122031

Опубліковано: 26.12.2017

Автори: Астанін В'ячеслав Валентинович, Бондар Назарій Вікторович

Формула / Реферат

1. Спосіб виготовлення шаруватих полімерних композиційних деталей, що включає викладення розкроєних шарів препрегу на підготовану форму та проведення полімеризації під надлишковим тиском у вакуумному мішку впродовж часу необхідного для формоутворення.

2. Спосіб за п. 1, який відрізняється тим, що процес включає виготовлення препрегу безпосередньо перед проведенням полімеризації.

3. Спосіб за п. 1, який відрізняється тим, що полімеризація проводиться лише під вакуумним тиском.

4. Спосіб за п. 1, який відрізняється тим, що полімеризація проводиться при температурі 21-25 °C.

5. Спосіб за п. 2, який відрізняється тим, що полімер дегазується перед використанням.

6. Спосіб за п. 2, який відрізняється тим, що препрег виготовляється ручним способом із контролем вмісту та розподілення полімеру.

Текст

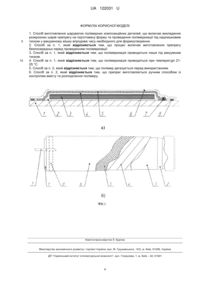

Реферат: UA 122031 U UA 122031 U 5 10 15 20 25 30 35 40 45 50 55 Ця корисна модель стосується виготовлення малогабаритних деталей у штучній кількості із композиційних матеріалів з полімерною матрицею та текстильним наповнювачем. Такі деталі можуть використовуватись у будівництві комунікацій, автомобільній, кораблебудівельній та авіаційній промисловості. Відомі способи виготовлення деталей із композиційних матеріалів, такі як автоклавний, інжекції полімеру, пресформування, пултрузії. Автоклавний спосіб формування композитної деталі |див. патент РФ № 2116887, МПК B29C43/20, опубл. 10.08.19981 полягає у пошаровому викладенні підготовленого препрегу на форму та полімеризації деталі на формі у вакуумному мішку при надлишковому тиску підвищеній температурі протягом визначеного часу за встановленою програмою. Недоліком даного методу є необхідність у дорогому автоклаві, що ускладнює впровадження технологій при малосерійному чи одиничному виробництві та підвищує витрати па виготовлення. Спосіб інжекції полімеру в армувальний матеріал, що викладений на підготовлену форму і знаходиться у вакуумованій зоні, передбачає наявність або зовнішньої жорсткої формувальної поверхні, або провідного шару для полімеру зверху пакету матеріалу всередині вакуумного мішка; а також окремо необхідна вакуумна камера для дегазації полімеру [див. патент UA № 91991, В29С 70/04, опубл. 16.12.2005; патент US № 7785525, В29В13/08, В29С45/02, B27N3/12, опубл. 31.08.2010]. Недоліком даного способу є необхідність точної жорсткої верхньої формувальної поверхні, яка би повторювала контур форми з точністю 0,1 мм та забезпечувала герметичність конструкції, що є фінансово затратно і виправдовує себе тільки при мілко серійному виробництві; або ж у другому варіанті при використанні вакуумного мішка необхідно забезпечити високу герметичність пакету та організацію потоку полімеру, що призводить до необхідності проведення розрахунків та використання спеціалізованих матеріалів. Спосіб пресформування полягає в укладенні препрегу в пресформу та проведенні обробки тиском під температурою за визначеним режимом |див. патент UA 113017, М11К В29С 70/08, В29В 11/16, В29С 65/42, опубл. 10.01.201У|. Недоліком є те, що метод потребує точно виготовленої жорсткої пресформи з підігрівом та пресу, що значно підвищує вартість деталі та є ефективним лише при серійному виробництві. Спосіб пултрузії полягає у протягуванні філаментних волокон через направляючий пристрій, просочувальну вапну із реактопластичним полімером, формуюче сопло із нагрівом та охолоджувач [див. патент № US3556888 А, МПК В29С47/88, В29С35/10, B23Q7/04, В29С70/52, В29С35/02, В29С35/08, В29С47/00, опубл. 19.01.19711. Метод є надзвичайно ефективним при серійному виробництві, але дозволяє виготовляти деталі, лише з фіксованим профілем малої площі і значної протяжності та звісно потребує пултрузійної установки, що робить його недоцільним при штучному виробництві. Кожен з методів дозволяє отримати композитну деталь високої якості, але має ряд недоліків, котрі ускладнюють їх застосування при виготовленні композитних деталей у штучній кількості. Задачею є розроблення способу виготовлення шаруватих полімерних композитних деталей високої якості у штучній кількості з мінімальними затратами, тобто з мінімальною собівартістю одиниці. Поставлена задача вирішується застосуванням реактопластичного полімеру із в'язкістю суміші 80-120 мПас при 25 С та часом життєдіяльності суміші 90-150 хв при 25 С. Використання вказаного полімеру дозволяє усунути термообробку, оскільки полімеризація відбувається при температурі робочого приміщення, та усунути обробку тиском, оскільки низька в'язкість полімеру знижує тиск необхідний для його розподілення в процесі формоутворення. Також спосіб передбачає дегазацію суміші, що дозволяє досягти оптимальної пористості пластику, та виготовлення препрегу, що здешевлює процес на ряду з відсутністю необхідності у обладнанні: мінімальним переліком обладнання є вакуумний насос, вакуумна камера для дегазації і вага. Виготовлення препрегу передбачає ручне нанесення суміші на армувальний матеріал, але з наступним відтиском за допомогою рівномірно розподіленого листа абсорбуючого наперу та контролем вмісту зважуванням. Це дозволяє усунути надлишки полімеру, окрім того вказана в'язкість полімеру призводить до того що оптимальна його кількість зчіплюється з армувальним матеріалом та не видаляється абсорбуючим матеріалом, забезпечуючи рівномірне розподілення полімеру та оптимальний його вміст. Використання препрегу замість інжекції та вказані вище фактори призводять до високої стабільності методу, низької чутливості до помилок та низької вартості одиниці деталі. Крім того можливо проводити полімеризацію деталей як в термошафі, так і в автоклаві за даним способом. 1 UA 122031 U 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 1 представлений викладений пакет матеріалів деталі у вакуумному мішку на формі, де а) плоска деталь; б) оболонкова деталь (1-форма; 2,4-розділювальна плівка; 3-препрег; 5дренажний шар; 6-вакуумна плівка; 7-вакуумна трубка; 8-герметик). Спосіб передбачає наступну послідовність дій, які можна розділити за групами. Спосіб ілюстрований на Фіг. 1: 1. Підготовка форми 1: шліфування, зачищення, звільнення від забруднень, знежирення. Якість поверхні форми має виключне значення з огляду на якість поверхні отриманого пластику, оскільки пластик є певним відбитком формоутворюючої поверхні і всі сторонні об'єкти на поверхні форми зчепляться з матрицею композиту і утворять концентратор напружень, який в подальшому не лише погіршить візуальні властивості деталі, але й слугуватиме осередком утворення втомних тріщин. 2. Нанесення розділювача 2 на форму у визначеній зоні: можливо наносити плівку із низькоенергетичного полімеру (як поліетилен чи фторопласт) або використовувати кілька шарів рідкого розділювача (як полівініловий спирт). При цьому необхідно використовувати спеціалізовані рідкі розділювачі, оскільки використання інших речовин може призвести до реакції між розділювачем та полімером, до виникнення "розводів" на деталі, до утворення суспензії з рідким полімером при полімеризації та погіршення утворення полімерних ланцюгів, до необхідності нагріву деталі у термошафі протягом процесу і до погіршення механічних властивостей деталі. При використанні термопластичної плівки потрібно перевірити хімічну інертність плівки до застосовуваного полімеру, а також використати плівку товщиною 0,05-0,2 мм. При виборі товщини плівки необхідно керуватися формою деталі, оскільки плівка повинна прилягати до формоутворюючої поверхні. При неможливості виконання даної умови необхідно використати рідкий розділювач. 3. Підготовка армуючого матеріалу: розкроювання на шари згідно креслення деталі. Армуючий матеріал це як правило склотканини, вуглетканини, арамідні тканини, базальтові тканини хоча по роду матеріалу чи типу плетення (саржа, полотно, сатин чи взагалі ровінг) для даного способу обмежень немає. Розкроювання слід проводити по шаблону для розкроїв складної форми, або ж просто лінійкою, рулеткою чи транспортиром. Різання рекомендовано проводити швейними ножицями чи ножем, але звісно можливе і використання автоматизованих розкроювальних столів та установок. 4. Приготування полімеру: зважування компонентів, змішування згідно документації на полімер, дегазація в вакуумній камері протягом 10-12 хв при вакуумному тиску 0,9-0,95 бар. Необхідно використовувати полімер придатний для вакуумних технологій для уникнення закипання суміші, оскільки при цьому значно зменшується час життєдіяльності суміші, що практично унеможливлює виготовлення деталі, і також при цьому змінюються механічні характеристики полімеру. Необхідно використовувати посуд для суміші, який інертний до нагрітої суміші, а також витримує температуру, яка може виникнути при екзотермічній реакції суміші. Ці дані потрібно брати з документації па полімер. Компоненти полімеру змішуються у кількості та з допуском за документацією на матеріал ретельно протягом 10-12 хв. Дегазацію необхідно проводити в вакуумній камері з вікном для спостереження та краном для спускання повітря. У процесі нормальним с утворення піни, кількість піни с різною для різних полімерів. При значному утворенні піни необхідно різко спустити повітря па 0,1-0,15 бар, що зруйнує піну. 5. Виготовлення препрегу: нанесення валиком чи кистю суміші на армуючий матеріал з надлишком від розрахованого, відтискання за допомогою абсорбуючого паперу рівномірно розміщеного па кожній заготовці в кілька ітерацій до досягнення оптимального об'ємного вмісту полімеру відносно армувального матеріалу 55-60 %, що контролюється зважуванням. Дегазована суміш полімеру наноситься на кожну заготовку армуючого матеріалу кистю чи валиком з витратою, що залежить від товщини матеріалу. Для щільного текстилю необхідно наносити полімер з обох боків. Наносити необхідно з запасом від норми, оскільки полімер повинен просочитися у всі точки текстилю. Далі необхідно рівномірно по заготовкам розподілити абсорбуючий папір, який за першу ітерацію вбере на себе надлишки, які нерівномірно розподілились по поверхні. За наступні ітерації необхідно притискати валиком абсорбуючий папір до матеріалу з легким притиском, витискаючи надлишки. Характерною точкою завершення процесу забирання надлишків є те, що при притискуванні абсорбуючий напір не забирає на себе полімер, що при зазначеній в'язкості полімеру приблизно співпадає з оптимальним вмістом полімеру у матеріалі, тобто досягається точка при якій матеріал зв'язує у собі оптимальну кількість полімеру у кожній точці. При необхідності провести відтиск з обох боків. 6. Укладення шарів препрегу 3 на форму з розділювачем у визначеному порядку. Викладення підготовлених заготовок не викличе труднощів з огляду на помірну липкість 2 UA 122031 U 5 10 15 20 25 30 35 40 45 50 55 препрегу, що дозволить витримати напрямки волокон та усунути необхідність використання фіксаторів. При виникненні труднощів при укладанні першого шару па форму необхідно нанести на форму тонкий шар полімеру. 7. Викладення поверх викладеного пакету плівкового розділювача 4 та дренажного шару 5. Поверх викладеного шару препрегу необхідно викласти шар розділювача із низькоенергетичного полімеру (поліетилен, фторопласт для прикладу). Його призначенням є утворення глянцевої текстури на деталі, а також усунення приклеювання деталі до допоміжних матеріалів. Укладати плівку необхідно, так щоб у всіх точках вона прилягала до препрегу і максимально необхідно усунути шви на плівці у зоні деталі. Поверх плівки викладається дренажний шар, який слугує для розподілення вакууму по поверхні деталі. Дренажний матеріал повинен добре зминатись для ідеального повторення контуру деталі, бути жорстким при стисканні у площині листа і мати пористу текстуру для проходження повітря. Як правило під цю категорію підпадають тканини різного роду. Можливе застосування одного чи кількох шарів дренажу. Головною умовою є якісне розподілення вакууму по деталі, що можна побачити по натягу рубців вакуумної плівки. Розподіляти дренаж необхідно з запасом від контуру деталі та розділювальної плівки для видалення повітря з-під плівки. Дренаж на кінці повинен у кілька шарів обгортати кінець вакуумної трубки для надійної подачі вакууму. 8. Формування вакуумного мішка із вакуумної плівки 6, вакуумної трубки 7 та герметика 8. Розміщення та фіксація вакуумного мішка па формі. Вакуумна плівка с спеціалізованим матеріалом для технологій з композитними матеріалами, оскільки лише така плівка забезпечує необхідну міцність та еластичність, адже у деяких місцях може виникнути натяг плівки, що призведе до розриву, або до втрати герметичності через кілька годин під вакуумом. Також використовується спеціалізована гермострічка, яка мас оптимальну липкість, пластичність та товщину, ідо дозволяє при помилці від'єднати герметик від плівки, усунути протікання простим притискуванням за рахунок пластичності і відповідно заповнення пор герметиком. Також даний герметик не потребує часу на набуття робочої форми. Герметик наноситься поступовим нагадуванням по контуру розкроєної вакуумної плівки. Плівка повинна мати запас від лінії дренажного шару. У доцільному місці герметиком до шва герметика приєднується вакуумна трубка. Вакуумна трубка не повинна заходити па зону деталі, тому що вона залишить на деталі слід. Місце на формі під герметик повинне бути вільне від розділювача, але чисте та знежирене. Вакуумний мішок повинен вільно покривати всю деталь без натягу, дозволяється утворення складок. Необхідно якнайвільніше розмістити вакуумний мішок, щоб складки, котрі утворяться при вакуумуванні мішка, не закусили розділювальний шар, тому що при цьому у складку затече полімер і утвориться складка. Далі фіксується герметик на вакуумному мішку до форми поступовим нагадуванням та притиском. Протягом усього процесу необхідно слідкувати щоб під герметик не потрапили сторонні предмети, такі як волокна, плівка для досягнення високої герметичності. 9. Перевірка герметичності вакуумного мішка та проведення полімеризації під вакуумним тиском 0,85-0,99бар та температурі 21-25 С протягом часу зазначеного у вимогах до полімеру. Перевірку герметичності необхідно проводити спершу відкачавши повітря до вакуумного тиску 0,97 бар і у процесі усуваючи негерметичності, що виявляються на слух. Після досягнення цього тиску мішок відключають від вакуумної лінії на 10 хв перекривши вакуумну трубку крапом чи затискачем. Через 10 хв падіння тиску у мішку не повинно перевищувати 30 мбар. У іншому ж випадку необхідно усунути негерметичність та повторити тест. 10. Полімеризація проводиться під вакуумним тиском при температурі 21-25 °C протягом часу зазначеного в документації па полімер. Також можливо проводити полімеризацію в термошафі чи автоклаві при температурі полімеризації, що рекомендується у документації на полімер. 11. Після повного завершення полімеризації деталь звільняється від вакуумного мішка та додаткових шарів розрізанням ножем та виймається. 12. Пocттермообробка проводиться за документацією на полімер, тобто проводиться у термошафі за відповідним режимом або ж просто деталь витримується 7-14 днів при температурі 21-25 °C. Даним способом було виготовлено 4-ох шарову вуглепластикову пластину із епоксидною 2 матрицею та одпоспрямованим наповнювачем щільністю 300г/м , з якої було вирізано зразки для випробувань па розтяг за стандартом ISO 527-4 і на стиск за ISO 14126. Результати випробувань показали максимальну міцність при розтягу 1300 МПа, модуль Юнга 95,9 а, максимальну міцність при стиску 415 МПа. Це підтверджує можливість реалізації даного способу. 60 3 UA 122031 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб виготовлення шаруватих полімерних композиційних деталей, що включає викладення розкроєних шарів препрегу на підготовану форму та проведення полімеризації під надлишковим тиском у вакуумному мішку впродовж часу необхідного для формоутворення. 2. Спосіб за п. 1, який відрізняється тим, що процес включає виготовлення препрегу безпосередньо перед проведенням полімеризації. 3. Спосіб за п. 1, який відрізняється тим, що полімеризація проводиться лише під вакуумним тиском. 4. Спосіб за п. 1, який відрізняється тим, що полімеризація проводиться при температурі 2125 °C. 5. Спосіб за п. 2, який відрізняється тим, що полімер дегазується перед використанням. 6. Спосіб за п. 2, який відрізняється тим, що препрег виготовляється ручним способом із контролем вмісту та розподілення полімеру. Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 43/20

Мітки: полімерних, шаруватих, деталей, спосіб, виготовлення, композиційних

Код посилання

<a href="https://ua.patents.su/6-122031-sposib-vigotovlennya-sharuvatikh-polimernikh-kompozicijjnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення шаруватих полімерних композиційних деталей</a>

Попередній патент: Ротор дар’є з системою автоматичного регулювання кута атаки лопаті

Наступний патент: Спосіб діагностики розвитку атеросклерозу

Випадковий патент: Маргарин "слойка" для домашньої випічки