Спосіб виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів

Формула / Реферат

1. Спосіб виготовлення із полімерних композиційних матеріалів, насамперед, з вуглепластиків гарячого затвердіння, довгомірної (довжиною 10-15 м) обшивної панелі інтегрального типу з поздовжньо-поперечними наборами профільних елементів, яка в загальному випадку виконана конструктивно двоярусною на базі подвійної обшивки, одна з яких зовнішня, наприклад, з аеродинамічним профілем, а друга внутрішня, з рознесенням по площинах ярусів відповідно повздовжнього та поперечного силових наборів, при цьому поздовжній набір сформований застосуванням трубчастого порожнистого заповнювача прямокутного перерізу, вертикальні стінки якого розташовані між вказаними двома обшивками, утворюючи в нижньому ярусі тришарову стрингерну панель, а поперечний набір сформований цілісними по всій ширині панелі І-подібними ребрами і/або поясами нервюр, з'єднаних з внутрішньою обшивкою, які разом з обкантовуваними підсиленнями у місцях вирізів, наприклад під люки, утворюють її верхній ярус; інтегральна панель в доповнення відзначається заповненим армуючим матеріалом галтельними жолобками у зонах стиків підкріплюючих профільних елементів, при цьому спосіб здійснюється переважно по препреговій технології з послідовним складанням обшивок і заповнювачів та загального формування всієї панелі від зовнішнього контуру за один технологічний цикл в основній формотворній оснастці, переважно у так званій негативній формі (з вигнутою усередину робочою поверхнею) і включає такі основні в операційній послідовності кроки: нанесення на поверхні формотворної оснастки антиадгезійних шарів; укладання пакета армуючих і захисних шарів обшивки та силове або термосилове його підформування в залежності від марки зв'язуючого, товщин пакета та конфігурації; виготовлення заготовок профільних елементів поздовжньо-поперечного силового набору з залученням формотворних оправок методами укладання шарами та/або намотування, наприклад, стрічковим препрегом довгомірних оболонок різної, в тому числі прямокутної в перерізі форми; внутрішньоцехове переміщення відповідно до технологічного циклу довгомірних намотаних оправок та їх попереднє позиціювання в основній формі; розміщення на підформованій поверхні площинної обшивки елементів підкріплюючого набору, наприклад, у вигляді комплекту намотаних оправок з фіксацією їх місцеположення, придавлювання через обшивку до поверхні форми, ущільнення по бокових сторонах та вирівнювання вільної площинної поверхні; заповнення галтельних жолобків; підготовка та проведення термосилового, переважно вакуумно-автоклавного формування з заключним витягуванням або вийманням формотворних оправок, який відрізняється тим, що при виготовленні (сформуванні) довгомірної двоярусної інтегральної панелі в основній формі використовується сила дії притягання спрямованого магнітного поля, а намотування довгомірних трубчастих композитних оболонок, які розміщуються як заповнювачі стрингерного типу, у першому ярусі панелі, провадиться на комбіновані металополімерні оправки з великою магнітною проникністю, які складаються з металевого стрижневого осердя, яке наостанок вилучається, та облягаючої його плівкової полімерної оболонки конструктивно-технологічного призначення, приєднувальної до внутрішньої поверхні армованої оболонки як її вологозахисний шар; при цьому вказана полімерна оболонка має в вихідному стані розрахунково-завищену товщину полиць для додаткового набору намотаного матеріалу по периметру оправки з об'ємом, достатнім для заповнення галтельних жолобків тришарової панелі при досягненні нею в процесі термосилового опресування потрібної побудованої висоти, і витікаюче з цього сплановане спонтанне заповнення галтельних жолобків внаслідок сплющення полімерної оболонки і задіяння цим полімеропередавального переміщення матеріалу армованої оболонки у галтельну зону та прикінцевого формування елементів у цій зоні.

2. Спосіб за п. 1, який відрізняється тим, що розміщення намотаних довгомірних оправок на поверхні підформовного пакета шарів зовнішньої обшивки, їх фіксація, придавлювання через обшивку до поверхні форми та ущільнення по бокових сторонах, виконується таким чином: першими під натягуванням з досягненням повної прямолінійності установлюють декілька або принаймні одну центральну оправку з фіксацією переважно по місцю максимального прогину кривої формуючої поверхні, ця оправка має також можливість і вертикального переміщення при спресуванні викладеного пакета, потім установлюють бокові оправки, фіксація, придавлювання та ущільнення яких учиняється під дією сил притягання спрямованого магнітного поля переважно по зонах розташування поясів нервюр; далі проводять остаточне ущільнення та вирівнювання відкритої площини поверхні укладеного набору оправок шляхом силового або, при помірній температурі і термосиловому підформуванні у герметичному мішку (чохлі), з використанням цулаг (тонкостінних накладних листів) при одночасній дії сил притягання магнітного поля та вакуумного тиску; у подальшому процесі цей утворений серединний силовий прошарок виконує функцію проміжної опорно-передавальної плити певної оснастки при викладенні та термосиловому формуванні вищерозташованих елементів інтегральної панелі; а саме, поверх попередньо викладеного на силовий прошарок пакета шарів внутрішньої обшивки, установлюють комплект формотворних пристроїв з розташованими в них підформованими поясами нервюр, і закріплюють в улаштуваннях форми, а стала фіксація місцеположення на поверхні обшивки по її ширині забезпечується перед уміщенням складання в вакуумний мішок виключно механічно-магнітним способом, при цьому пристрої мають можливість вертикального зміщення у ході спресування зібраного складання, додатково придавлюючи його своєю вагою та ущільнюючи його по бокових сторонах намотаних оправок.

3. Спосіб за п. 1, який відрізняється тим, що внутрішньоцехове транспортування довгомірних намотаних металополімерних оправок, насамперед від намотувального обладнання до основної форми, та попереднє позиціювання вказаних оправок в ній, відбувається механізованим способом, перш за все, з застосуванням магнітних підйомно-транспортувальних засобів.

Текст

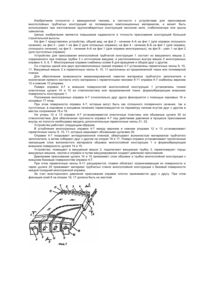

Реферат: Спосіб виготовлення із полімерних композиційних матеріалів довгомірної обшивної панелі включає основні в операційній послідовності кроки та додаткові кроки, а саме: при виготовленні трубчастих елементів застосовуються комбіновані металополімерні оправки; для фіксації центророзміщуючих намотаних оправок при їх укладанні в форму, застосовують спеціальні розтягувальні механічні пристрої, а фіксація бокових намотаних оправок і їх придавлювання в напрямку робочої поверхні форми, відбувається за рахунок сил притягання магнітного поля; пристрої з заготовками поясів нервюр фіксуються одночасно механічно і силами притягання магнітного поля. UA 84347 U (46) Публікація відомостей 25.10.2013, Бюл.№ 20 UA 84347 U UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування, а саме до авіаційної техніки, переважно при створенні довгомірних (10-15 м) панельних конструкцій літальних апаратів із полімерних композиційних матеріалів з реалізацією концепції конструктивної інтегральності, зокрема для розробки та виробництва панелей планера транспортних та пасажирських літаків, наприклад панелей обшиття крила великого подовження (значення на рівні 8-10 і вище), а також панелей фюзеляжу та рулів напрямку і висоти. Крім того, ця модель може знайти застосування в суднобудуванні, а також в корпусних конструкціях рухомого складу в транспортному машинобудуванні. З метою виконання операцій складання та технічного контролю в процесі експлуатації кесон силового агрегату, наприклад, крила літака, повинен мати хоча б одну змінну панель. В цьому відношенні багатонервюрна (або кесонна) схема крила вельми зручна для панелювання і вельми доцільна для великих літаків зі стріловидними крилами значного подовження і з великим навантаженням на крило. Ефективне застосування полімерних композиційних матеріалів в літакобудуванні, зокрема вуглепластиків, передбачає їх використання саме в силових конструкціях (крила, фюзеляжу, оперення). При цьому, як показують дослідження, найбільш перспективними є конструкції інтегрального типу, які являють собою монолітні багатокомпонентні конструкції, які сформовані в єдине ціле за один технологічний цикл в єдиній базовій для всієї конструкції формі. В цих конструкціях відсутні механічні та клейові з'єднання. До таких конструкцій належать зокрема із широким застосуванням в літакобудуванні панелі зовнішньої поверхні крила. Це так звані двошарові панелі, до складу яких входить пласка обшивка, яка підкріплена подовжнім набором у вигляді стрингерів, утворюючи монолітну стрингерну панель, або ж підкріплену подовжньо-поперечним набором стрингерів та ребер, лінії перерізу яких знаходяться в одній площині. Ця наявна обставина, як показала практика, завжди ускладнює процес виготовлення подібних конструкцій. Крім того, до загальних конструктивних недоліків стрингерних панелей слід віднести значний перепад жорсткостей в з'єднанні "обшивка-стрингер", що ініціює появу тріщин, а для їх гальмування треба прийняти додаткові міри. При цьому, як вказується в [1, стор. 35], якщо технологія виготовлення панелей допускає зменшення кроку стрингерів з одночасним невеликим зменшенням ширини полиць стрингера, то вага панелі може бути зменшена приблизно на 15 відсотків. Відоме технічне рішення для панелей рулів висоти та напрямку літаків В727 та В737 [2], відповідно до якого монолітна стрингерна панель із композиційного матеріалу, що виходить на теоретичний контур, містить в собі обшивку і підкріпляючи її у подовжньому напрямку Т-подібні стрингери. Останні утворюються приєднанням впритул "спинка до спинки" двох симетричних Сподібних половин і виконуються сукупно з обшивкою, приєднуючись до неї поличною підошвою. Нерозрізні нервюри в цій панелі установлюються за допомогою болтових з'єднань по полицях нервюр та обшивці. При цьому нервюри мають вирізи для можливості проходу через них стрингерного підкріплення. Це технічне рішення визначається відносно сучасних потенціальних можливостей, як частково інтегральна конструкція, з застосуванням його дотепер, наприклад у літаку A380. Недоліками даної конструкції є наявність отворів в обшивній частині панелей під механічне кріплення, що істотно погіршує міцність та аеродинамічні характеристики, а також знижує показник надійності конструкції. До загальних недоліків подібних конструкцій також належить неефективне вирішення конструктивно-технологічного питання повного заповнення подовжніх галтельних жолобків, що утворюються при виготовленні і приєднанні, наприклад, до обшивки підошв Т-подібних стрингерів, маючи при цьому вигляд в перерізі близький до трикутника. При цьому близько до цих місць після формування спостерігаються нерозпрямляючі складки композиційного матеріалу. Три варіанти сучасних рішень питання з заповненням жолобків наведені в [3, стор. 446] і всі вони на основі застосування окремих компенсаційних заповнювачів, наприклад в інтегральних конструкціях це джгут, насичений в'яжучим. Однак часто це питання вказаним повністю не вичерпується і в ряді випадків в конструкціях просто дозволяється мати незаповнені жолобки на рівні до 20 відсотків їх об'єму. Найбільш близьким до корисної моделі за технічною суттю, призначенням та результатами, що досягаються, та вибраним за прототип, є інтегральна панель кесона силового агрегату літального апарата [4]. Панель з вуглепластика містить в собі обшивку та виконані разом з нею подовжньо розташовані стрингери Т-подібного перерізу та поперечні І-подібні ребра, в сукупності утворюючи розрізані пояси нервюр, які, таким чином, складаються з окремих частин з розташуванням їх між стрингерами уникаючи цим перерізу з ними. В галтельних жолобках інтегральної оребреної панелі застосовують компенсаційний заповнювач у вигляді 1 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 однонаправленного джгута чи спеціального вкладиша. Формування панелі від теоретичного контуру вчиняють автоклавно-термокомпресійним методом за один технологічний цикл. Недоліком даної інтегральної конструкції, крім загальних, про що йшлося раніше, є, перш за все, нецілісність поясів нервюр, її багатодетальність, містячи в собі велику кількість ребер, і як наслідок, з багатьма місцями їх просторового стикування та приєднання. Все це знижує несучу здатність інтегральної панелі, а для подолання цього наслідку необхідно збільшувати її масу. Як показала практика, вплив способу виготовлення панелі і складання кесона із композиційних матеріалів виявляється набагато складнішим, ніж в металевих конструкціях. Стосовно до даного корисної моделі, то йдеться про розробку придатного для серійного виробництва способу виготовлення довгомірної обшивної оребреної панелі інтегрального типу, в якій би подовжній і поперечний набори між собою не перетиналися і вона б мала підвищену вагову ефективність та експлуатаційну надійність. В вищенаведеному технічному рішенні [4] задіяний спосіб ручного укладання стрингерів і великої кількості поперечних ребер зі складним просторовим стикуванням і з'єднанням по полицям як між собою, так із обшивкою. При цьому при укладанні і автоклавнотермокомпресійному методу формування використовуються еластичні вкладиші, які розширюються при нагріванні. Технічні рішення з застосуванням еластичних вкладишів в способах виготовлення елементів конструкцій літальних апаратів мають помітну інформаційну базу і наведені, наприклад, в [5, 6]. Найбільш близьким до корисної моделі за технічною суттю, призначенням та результатом, що досягається, та вибраним за прототип, є спосіб виготовлення тришарової панелі з армованого пластика з заповнювачем із трубчастих елементів прямокутної форми [7]. Цей винахід належить до суднобудування і стосується технології виготовлення несучих корпусних конструкцій з криволінійними поверхнями, наприклад, аеродинамічних поверхонь суден на повітряній подушці. Більш конкретно, мова йде вочевидь про виготовлення складально-клейової двоярусної обшивної конструкції з склопластику, і судячи з викладеного в патенті, холодного твердіння, тобто з невисокими, порівняно з обшивними авіаційними конструкціями з вуглепластиків, параметрами їх термосилового формування. Нижче схематично викладений зміст тільки тих операцій запропонованого способу, які пов'язані лише з виготовленням обшивних панелей одинарної кривизни. Першим принциповим положенням запропонованого способу є те, що формування панелі проводять від внутрішнього контуру конструкції на так званій позитивній формі (з опуклою робочою поверхнею). Другим положенням є спосіб виготовлення трубчастих елементів та автономного формування з залученням комплексу оснасток повномасштабного трубчастого заповнювача. Третім принциповим положенням, як наслідок із другого, є те, що одержаний твердотільний повномасштабний заповнювач у запропонованому способі виступає у ролі формоутворюючого елемента (а не, як звичайно, робоча поверхня форми) при укладанні та формуванні пакета шарів внутрішньої і зовнішньої обшивок панелі, одночасно і відповідно по черзі з'єднуючись з ними в цих процесах. Вказане виконується таким чином. Кожний одинарний трубчастий елемент являє собою прямолінійну склопластикову трубу прямокутного перерізу з пінопластовим осердям, яке не видаляється, а залишається постійно в конструкції панелі, звичайно збільшуючи її вагу. Потім із часткового набору трубчастих елементів з нанесеними на їх бокових сторонах клейовими прошарками, виготовляють в спеціальній прес-формі окремі блоки з заданою криволінійною поверхнею, яка еквідистантна кривизні обшивної панелі. Наостанок набір цих блоків укладають на позитивній формі, притискаючи її до робочої поверхні за допомогою низки механічних пристроїв, з'єднують і склеюють між собою з утворенням твердотільного повномасштабного заповнювача механічних пристроїв, з'єднують і склеюють між собою з утворенням твердотільного повномасштабного заповнювача і на його суцільній вільній поверхні викладають і формують пакет шарів внутрішньої обшивки панелі, яка з'єднується з заповнювачем в процесі затвердіння. Для утворення другого ярусу підкріплюючих елементів панелі при одночасній фіксації кривизни утвореного складанням внутрішньої обшивки з трубчастим заповнювачем, приформовують подовжні П-подібні профілі з внутрішніми пінопластовими вкладишами, а між ними - нервюри та інші елементи. Ця фіксація також необхідна при подальшому перевертанні вказаного вище складання для можливості його встановлення в новому положенні на дві опорні підставки, тобто з підкріплюючим набором другого ярусу вниз. Після перевертання, на поданій вільній поверхні заповнювача панелі укладають і формують в останню чергу, як замикаючої в запропонованому способі ланки, пакет шарів зовнішньої обшивки з аеродинамічним контуром, 2 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 процес твердіння якої і з'єднання з заповнювачем відбувається у вільному стані. Цей спосіб має ряд недоліків: - невисока, вагова ефективність конструкції панелі, що багато в чому пов'язана з запропонованим способом її виготовлення, в тому числі через застосування склопластику з низькими параметрами термосилового формування, а також пінопласту як формоутворюючого і силового елемента оснастки, який стає ваговим баластом, залишаючись в конструкції панелі. Крім цього, внутрішня обшивка за цим способом, повинна бути складеною з кількох частин, які перекривають одна одну; - невисока несуча здатність панелі через широке застосування клейових з'єднань і відсутністю при цьому запропонованих методів неруйнівного контролю для підтвердження якості цього процесу; - невисока якість поверхні панелі зі сторони теоретичного контуру, що отримується в цьому способі і, як наслідок, невисокий рівень аеродинамічних характеристик, що мало прийнятне для обшивних поверхонь агрегатів авіаційної техніки; - багатоопераційність процесу зі значною кількістю формоутворюючої оснастки для виготовлення окремих частин панелі, перш за все, твердотільного трубчастого заповнювача, що пов'язане з складально-клейовою конструкцією панелі і запропонованим при цьому процесом. Так, внутрішня обшивка будучи конструктивно складальною, виготовляється по частинах, а не як одне ціле; - монолітні пінопластові вкладиші, як формоутворюючі і силові елементи оснастки, повинні мати значні в поперечному перерізі розміри (порівняно, наприклад, з металевими оправками, чи навіть з еластичними вкладишами) для можливості застосування "сухого" процесу намотування препрегом на основі армуючих стрічок з наступним складним їх транспортуванням та укладанням в оснастку і, перш за все, уникаючи їх розтріскування. Як один із наслідків, в результаті це призводить до збільшення побудовної висоти тришарової панелі і, як наслідок, до зменшення корисного внутрішнього робочого об'єму, наприклад, у крилі літаків; - використання пінопластових вкладишів істотно обмежує застосування високоефективних композиційних матеріалів, перш за все вуглепластиків, через низький опір тиску цих вкладишів 2 всього на рівні 0,2-0,4 кг/см навіть при невисоких температурах, в той час, як при формуванні 2 вуглепластиків тиск зазвичай складає на рівні 6,0 кг/см при температурах полімеризації на рівні 135 °C-180 °C; - при використанні пінопластових вкладишів через їх податливість та крихкість утворюються завеликі, порівняно з металевими оправками чи навіть з аналогічними еластичними вкладишами, галтельні жолобки, які за процесом лише частково заповнюються і то переважно за рахунок клейової маси. Вказані недоліки прототипу призводять до збільшення трудовитрат, циклу виготовлення та кількості необхідної оснастки. До цього запропонований спосіб практично не забезпечує вимог до якості виробів, що діють в авіабудуванні. Відносно вибору та представлення останнього прототипу, а саме оснастки для здійснення способу виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів, то найбільш близькою за технічною суттю, призначенням та результатом, що досягається, та вибраною за прототип, є оснастка для здійснення способу виготовлення тришарової панелі з армованого пластика та заповнювачем із трубчатих елементів прямокутної форми, що викладено в [7]. Ця оснастка в головному складається із: - комплекту пінопластових формоутворюючих вкладишів для одержання прямолінійних трубчастих елементів у вигляді склопластикових труб прямокутного перерізу і їх повним затвердженням на цих вкладишах без наступного вилучення після виготовлення панелі; - прес-форми для збирання та переформування часткового комплекту трубчастих елементів у окремі криволінійні блоки; - форми для укладання окремих блоків, їх підгонки, фіксації, стикування з придавлюванням за допомогою механічних пристроїв до робочої поверхні форми, клейового з'єднання з утворенням повномасштабного твердотільного заповнювача тришарової панелі; - проміжної, виготовленої на робочому місці, формоутворюючої оснастки, за яку виступає твердотільний трубчастий заповнювач, у якому дві вільні поверхні використовуються для укладання та формування внутрішньої та зовнішньої обшивки тришарової панелі. Вказана оснастка має ряд недоліків. При виготовленні криволінійних блоків з трубчастого заповнювача та складанні в формі, однозначно не визначене їх місцеположення. В цих обставинах їх фіксація з придавлюванням до робочої поверхні форми для вибірки зазорів, відбувається за допомогою складних у застосуванні механічних пристроїв, які однак не 3 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 забезпечують рівномірного придавлювання блоків по всій площині панелі, оскільки діють лише по довгій вузькій смузі криволінійного поверхні блоків. В результаті все це призводить до утворення ступінчатого стику між блоками, і разом з цим одержання робочих формоутворюючих поверхонь проміжної оснастки невисокої точності і якості і, перш за все, поверхні з теоретичним контуром. Вказані недоліки прототипу ведуть до складних процесів виготовлення як самої оснастки, так і тришарової панелі з трубчастим заповнювачем, одночасно збільшуючи виробничий цикл. Прототип також не забезпечує одержання панелей високої якості, в тому числі точності теоретичного контуру, а також всіх інших вимог до обшивних панелей, що, наприклад, діють в авіабудуванні. В основу корисної моделі поставлена задача істотного удосконалення довгомірної (10-15 м) обшивної панелі із полімерних композиційних матеріалів інтегрального типу, що має підкріплюючий подовжньо-поперечний набір шляхом надання доповнюючих конструктивнотехнологічних рішень, підвищення технологічності панелі та її експлуатаційної ефективності. В основу корисної моделі також поставлена задача істотного удосконалення способу виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів інтегрального типу. В основу корисної моделі також поставлена задача істотного поліпшення способу виготовлення запропонованої удосконаленої довгомірної обшивної панелі із полімерних композиційних матеріалів інтегрального типу переважно із вуглепластиків з зависоким термосиловим твердненням, придатного для серійного виробництва. В основу корисної моделі також поставлена задача наявності для серійного виробництв, оснастки з високим конструктивно-технологічним рівнем, що забезпечує просте, стабільне здійснення запропонованого способу виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів інтегрального типу, переважно з вуглепластиків з зависокого термосилового тверднення, шляхом вибору відповідних матеріалів, а також створення та вдосконалення доповняльних влаштувань та пристроїв до цієї оснастки. Поставлена задача вирішуються тим, що довгомірна обшивна панель із полімерних композиційних матеріалів являє собою монолітну двоярусну конструкцію, що складається з довгомірної тришарової стрингерної панелі з застосуванням трубчастого порожнинного заповнювача прямокутного перерізу з приформованими до неї по ширині панелі суцільних поясів нервюр. Тришарова панель може мати широкий діапазон побудованих висот, в тому числі, помірної і малої (приблизно 10 мм) побудованої висоти. Вона також відрізняється тим, що має калібровані точнорозмірні канали для можливості встановлення в них додаткових конструктивних елементів, наприклад стрингерів чи вкладишів. При цьому ці канали по внутрішніх поверхнях облицьовані вологозахисними плівками. Панель також відзначається тим, що має заповнені галтельні жолобки без додаткових залучень армуючих матеріалів, наприклад, у вигляді просочених джгутів чи пресованих вкладишів. Поставлена задача вирішуються також тим, що у способі виготовлення трубчастих елементів застосовуються комбіновані металополімерні оправки; для фіксації центророзміщуючих намотаних оправок при їх укладанні в форму, застосовують спеціальні розтягувальні механічні пристрої, а фіксація бокових намотаних оправок і їх придавлювання в напрямку робочої поверхні форми, відбувається за рахунок сил притягання магнітного поля; пристрої з заготовками поясів нервюр фіксуються одночасно механічно і силами притягання магнітного поля; і на останок за рахунок спонтанного процесу, що виникає при термосиловому, наприклад, вакуум-автоклавному формуванні панелі, заповнюються галтельні жолобки з використанням лише наявних в цьому процесі композиційних матеріалів. Це відбувається завдяки тому, що комбіновані металополімерні оправки мають в початковому стані розрахунково-завищену, переважно по горизонтальних полицях зовнішньої плівкової оболонки товщину, для додаткового набору при намотуванні матеріалу по периметру оправки з об'ємом, достатнім для повного заповнення галтельних зон панелі. Останнє стається спонтанно в процесі спресовування складання до потрібної побудованої висоти тришарової стрингерної панелі. Необхідне переформування набраних при намотуванні стрічок композиційних матеріалів відбувається завдяки тому, що полімерна плівка стає податливою при термосиловому формуванні, маючи температуру розм'якшення з початком переходу у в'язко-текучий стан, нижчу за температуру початку тверднення зв'язуючого. В цьому ж процесі полімерна плівка, маючи і адгезійні властивості, приєднується до композиційного матеріалу трубчастої оболонки по її внутрішній поверхні з утворенням вологозахисного облицювання каналів панелі. Поставлена задача вирішуються також і тим, що комплект оснастки для здійснення поліпшеного способу виготовлення удосконаленої довгомірної обшивної панелі із полімерних 4 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 композиційних матеріалів інтегрального типу, переважно із вуглепластиків з зависоким термосиловим твердненням, має нижченаведений склад з такими конструктивнофункціональними особливостями кожної типової одиниці оснастки: - основна форма з використанням для укладання всіх компонентів конструкції панелі і термосилового формування утвореного складання в єдине ціле і за один технологічний цикл з отриманням в кінці інтегральної двоярусної панелі. Оскільки в авіабудуванні процес термосилового формування конструкцій із полімерних композиційних матеріалів і, перш за все, відповідальних конструкцій з вуглепластиків, відбувається в основному вакуум-автоклавним способом, то в цьому випадку вказана вище форма має бути пристосованою до функціонування і експлуатації переважно саме в автоклавах; - установлюваний в основну форму автономний комплект комбінованих металополімерних оправок: з використанням для намотування трубчастих елементів прямокутного перерізу, а при термосиловому формуванні спонтанно ініціюючих та забезпечуючих процес заповнення галтельних жолобків, а також з цим і утворення каліброваних точно розмірних каналів; - установлюваний в основну форму, автономний комплект пристроїв із підформованими поясами нервюр. В наведеному комплекті оснастки застосовується-принципово новий при виготовленні великогабаритних композиційних конструкцій спосіб фіксації автономних формоутворюючих елементів, а також придавлювання до робочої поверхні форми установленого в ній комплекту намотаних оправок, а саме за рахунок сил притягання магнітного поля, застосування цих сил можна означити в технологічному процесі як магнітний спосіб фіксації та укладання формоутворюючих елементів оснастки при виготовленні композиційних конструкцій. У вищенаведеному комплекті оснастки магнітний спосіб застосовується як самостійно, так і разом з механічними способами, а саме у таких випадках: - фіксація частини намотаних оправок при укладанні, що розташовані ближче до центру панелі відбувається сукупно механічно-магнітними способами; - фіксація другої, більшої частини бокових намотаних оправок при укладанні може відбуватись тільки магнітним способом; - фіксація пристроїв з підформованими поясами нервюр при їх установленні відбувається сукупно механічно-магнітними способами; - придавлювання, як кожної окремої оправки, так і по всій площині установленого в формі комплекту намотаних оправок для одержання трубчастого заповнювача, відбувається магнітним способом. Вказаним вище умовам виготовлення довгомірної панелі із полімерних композиційних матеріалів, наприклад, з вуглепластиків, відповідає основна форма каркасного типу з негативно формоутворюючою робочою поверхнею. Ця форма складається із опорного каркаса з приєднаним до нього обшивним формоутворюючим листом із матеріалів з низьким коефіцієнтом лінійного термічного розширення та одночасно з високою магнітною проникливістю. Форма оснащена дискретно розташованим по довжині панелі, насамперед, по лініям поясів нервюр, джерелами напрямленого магнітного поля, що послідовно проходить наскрізь установлюваного складання по схемі "джерело магнітного поля, формоутворюючий лист основної форми, комплект обмотаних формоутворюючих металополімерних оправок, пристрої з заготовками поясів нервюр". При цьому джерелами магнітного поля є магнітні плити з регульованою по зонах панелі силою притягання, наприклад, магнітні плити з постійними магнітами чи електромагнітні плити. Вони установлюються в стаціонарних контейнерах, які прикріпляються до тильної сторони формоутворюючого листа основної форми. Форма також споряджена простими натягуючими пристроями типу "гвинт-гайка", які використовуються принаймні при установці центральної довгомірної оправки з можливістю її вертикального переміщення їх по ходу спресування пакета шарів композиційного матеріалу. Форма також споряджена стійками для установлення пристроїв з підформованими заготовками поясів нервюр з можливістю переміщення по ходу спресування складання панелі. Комбіновані металополімерні формоутворюючі оправки складаються із витягуємого після формування панелі стрижневого осердя багаторазового використання, виконаного із металів з великою магнітною проникністю, наприклад, із сплаву "Інвар" чи із штабового заліза і охоплюючою його тонкостінною полімерною оболонкою рукавного типу. Вибір металів, як основних матеріалів для витягуваних довгомірних (10-15 м) оправок є принциповим моментом і пов'язане насамперед тим, що практично тільки з них по характеристиках міцності, коефіцієнту лінійного термічного розширення, антиадгезійних властивостях, а також можливістю безруйнівного маніпулювання в технологічному процесі, можна виготовити довгомірну тришарову стрингерну панель при цьому з точно розмірними 5 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 прямокутними каналами, з незначною конусністю, яка збільшується, наприклад, від кореневої до кінцевої частини крила. Так, при довжині панелі 10 м і внутрішній висоті каналу 6 мм конусність складає менше однієї мінути на сторону, і побудована висота панелі може бути в цьому випадку в межах 9-10 мм. В той же час використання витягуваних еластичних оправок при вказаних довжинах панелі практично неможливо, виходячи з характеристик їх міцності, а крім цього, вони повинні мати значну конусність на рівні півградуса на один метр своєї довжини, що потенціально ініціює значний зріст побудовної висоти панелі. Другим принциповим моментом є те, що без застосування металічних оправок практично неможливо виготовлення двоярусної панелі з порожнинними каналами. Саме їх набір в зборі як проміжної плити виконує функцію опорно-передатної силової ланки при укладанні та формуванні вище них розташованих елементів інтегральної конструкції панелі. Третім принциповим моментом в використанні металевих оправок є можливість застосування магнітного способу їх фіксації та придавлювання до робочої поверхні форми при виготовленні композитних конструкцій. При цьому для сталого фіксованого положення намотаної оправки в формі металеве осердя повинно мати співвідношення ширини до товщини на рівні не менше ніж 2,5. Для зменшення об'єму утворюваних галтельних жолобків, металеве осердя, наприклад, прямокутної форми, повинно мати мінімальний радіус кутових округлень на рівні 0,3 мм, який збільшується за рахунок надітої полімерної оболонки, до рівня мінімально допустимого радіуса згину намотуваних армуючих стрічок на формоутворюючу оправку під кутами плюс-мінус 45 градусів. Вказана схема армування є традиційною в конструкціях із полімерних композиційних матеріалів, де виникають напруження зсуву. Для уникнення гранчастої зовнішньої аеродинамічної поверхні обшивної панелі, що може статися при тонкій обшивці одночасно з наявними широкими каналами стрингерної тришарової панелі в металевих прямокутних осердях горизонтальні полиці зі сторони зовнішньої обшивки панелі мають еквідистатні поверхні відносно її теоретичного контуру. Крім цього, наявність зовнішньої полімерної плівки, податливої при термосиловому формуванні панелі, також сприяє усуненню гранчастості поверхні. В довгомірній обшивній панелі із полімерних композиційних матеріалів інтегрального типу, переважно з вуглепластиків з зависоким термосиловим твердненням, як значно навантаженого елемента конструкції, насамперед авіаційної техніки, забезпечується: 1. Підвищення надійності та експлуатаційної живучості інтегральної панелі, насамперед, внаслідок практичного уникнення тріщиноутворення, що з більшою вірогідністю може мати місце в двошарових стрингерних панелях. Подвійна обшивка в великій мірі гарантує неушкодженість внутрішньої обшивки в випадку механічного пошкодження зовнішньої обшивки і цим полегшує проведення її ремонту. 2. Висока технологічність запропонованої конструкції, насамперед за рахунок непересічних між собою подовжнім і поперечним силовими наборами. 3. Практична відсутність, як наявний позитивний факт, механічного кріплення та клейових з'єднань. В елементі конструкції майже відсутні отвори в зовнішній обшивній частині панелі під механічне кріплення, які істотно погіршують міцність та аеродинамічні характеристики, а також знижують показник надійності елемента конструкції. Вказаному позитивному фактору, також сприяє наявність в панелі каліброваних точно розмірних каналів для можливості установлення в них по щільній посадці чи з мінімальним боковим проміжком, наприклад, величиною 0,1-0,15 мм, силових вкладишів, до яких через внутрішню обшивку можуть, як допоміжне з'єднання, приєднуватися механічним кріпленням, значно навантажені кінцеві ділянки поясів нервюр, виключаючи при цьому такі кріплення з зовнішньою обшивкою панелі. 4. Зменшення маси обшивної панелі, наприклад крила за рахунок запропонованої у корисній моделі двоярусної інтегральної конструкції з тришаровою стрингерною панеллю у першому ярусі, як тієї її частини, що дає найбільший внесок у зазначений позитивний фактор. В способі, який заявляється, забезпечується: 1. Простота виготовлення виробу за рахунок механізованого намотування трубчастих оболонок для подовжнього стрингерного підкріплення, а також способів фіксації, придавлювання та ущільнення в основній формі, насамперед, комплекту намотаних оправок з трубчастими оболонками із композитних матеріалів, і, перш за все, магнітним способом. Оптимальне задіяння та функціонування останнього забезпечується експериментальнорозрахунковим шляхом. 2. Зниження трудомісткості та тривалості виробничого циклу виготовлення інтегральної конструкції двоярусної панелі за рахунок зниження кількості операцій та застосування 6 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 спонтанного процесу заповнення галтельних жолобків у довгомірному багатоелементному трубчастому заповнювачі. 3. Підвищення якості виробу та його контролепридатності. В оснастці, яка заявляється, забезпечується ефективна реалізація способу виготовлення довгомірної (10-15 м) обшивної панелі із полімерних композиційних матеріалів інтегрального типу, переважно з вуглепластиків з зависоким термосиловим твердненням, шляхом: 1. Застосування для процесів укладання і вакуум-автоклавного формування ефективної основної довгомірної форми як з малою питомою вагою (в розрахунку на один квадратний метр її поверхні), наприклад, каркасного типу, так із оптимальними, теплофізичними характеристиками. Насамперед, це стосується матеріалу її формоутворюючої листової обшивки, який характеризується стабільними в часі малими значеннями коефіцієнта лінійного термічного розширення та великою магнітною проникністю. Цим основним та іншим доповнюючим вимогам відповідають інварні сплави. 2. Ефективної фіксації місцеположення змінних автономних компонентів форми з заготовками деталей із композиційних матеріалів, а також придавлювання до поверхні форми і бокового ущільнення комплекту намотаних оправок з застосуванням магнітних чи сукупних в своїх діях механічно-магнітних способів. 3. Застосування спеціальних металополімерних оправок, як для утворення точно розмірних каналів, так і для ініціювання та забезпечення в спонтанному процесі практично повного заповнення галтельних жолобків. 4. Одержання обшивної панелі з високими аеродинамічними характеристиками її зовнішньої поверхні. Запропонована двоярусна конструкція інтегральної панелі із полімерних композиційних матеріалів переважно з непересічними між собою подовжнім і поперечним силовими наборами, спосіб її виготовлення та оснастка для реалізації цього способу проілюстровані схематично креслення, на яких зображено: на фіг. 1 - вид в аксонометрії інтегральної двоярусної панелі; на фіг. 2 - вид в аксонометрії формоутворюючої комбінованої металополімерної оправки; на фіг. 3 і фіг. 4 - вид в поперечному перерізу тришарової стрингерної панелі відповідно до і після операції термосилового формування; на фіг. 5 - вид в подовжньому перерізі інтегральної двоярусної панелі з установленим в першому ярусі вкладишем; на фіг. 6 - вид в поперечному перерізі виробу, встановленого на основній формі. Інтегральна двоярусна обшивна панель 1 із вуглепластика містить в собі зовнішню обшивку 2, внутрішню обшивку 3, трубчастий заповнювач 4 стрингерної панелі в її першому ярусі зі стінками 4а (фіг. 6), який складається з комплекту пустотілих трубчастих оболонок 6 прямокутного перерізу облицьованих вологозахисною полімерною плівкою 7, з розташуванням між обшивками 2 і 3, а також приформованих до внутрішньої обшивки 3, поясів нервюр 5. Всі ці елементи укупі сформовані в монолітну конструкцію, в якій значні галтельні жолобки 10, що мали місце до початку термосилового формування панелі, практично щезли до місця малої нерівності 11 після формування за рахунок збільшеного об'єму композиційного матеріалу оболонки 6. Пояси нервюр 5 складаються з двох симетричних половин 12 і 13 кутової форми зі стінками 12а і 13а та полицями 12в і 13в відповідно. Останні разом утворюють підошву для приєднання до внутрішньої обшивки 3, при цьому галтельну зону тут заповнює допоміжний конструктивний елемент 14 у вигляді просоченого однонаправленого джгута чи пресованого вкладиша. У калібровані порожнини 15 панелі 1 установлюють вкладиші 16 зі вставками 17 для допоміжного механічного з'єднання кріпленням 18, наприклад, двох кінцевих ділянок поясів нервюр 5. Комбіновані формоутворюючі металополімерні оправки з встановленими на них матеріалами, що входять в конструкцію інтегральної панелі 1, містять в собі оболонку із композиційного матеріалу 6 (фіг. 2) прямокутного перерізу з полицями 6а і стінками 6в, полімерну вологозахисну плівку 7, та металічне стрижневе осердя 8. Останнє має отвори 9 як для вирівнювання і фіксації оправок методом натягнення, так і для витягування металічних осердь 8 після формування панелі. Металічні осердя 8 (фіг. 3) для зменшення об'єму галтельних зон мають мінімальний радіус кутових округлень R1, наприклад, на рівні 0,3 мм, який збільшується до величини R2 за рахунок товщини полімерної оболонки 7 до рівня мінімально допустимого радіуса згину армуючих стрічок при намотуванні на формоутворюючу оправку під кутом плюс-мінус 45 градусів. В металевих прямокутних осердях 8 горизонтальні полиці 8а зі сторони зовнішньої обшивки 7 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 панелі 2 можуть мати еквідистантні поверхні відносно її теоретичного контуру, а в полімерних оболонках 7 горизонтальні полиці 7а мають більшу товщину, яка визначена експериментальнорозрахунковим шляхом, ніж у стінки 7в, для можливості додаткового набору по периметру металополімерної оправки матеріалу для заповнення галтельних жолобків. Осердя 8 виконані із інварних сплавів чи із штабового заліза з поверхневим нікелевим або іншим покриттям, яке має хороші антиадгезивні властивості та високу магнітну проникність. Основна форма 19 негативного типу призначена для укладання та термосилового вакуумавтоклавного формування інтегральної панелі 1 і в укрупненому поданні складається із опорного каркаса 20, виконаного із практично немагнітних матеріалів, і приєднаного до нього формоутворюючої листової обшивки 21, яка у найліпшому варіанті виконана із інварних сплавів, або у слабшому варіанті, але з більшими можливостями практичного здійснення, а саме із вуглепластика з металевими смуговими вставками з великою магнітною проникливістю, наприклад, із штабового заліза, установлених головним чином по лініям розташування поясів нервюр 5. До тильної сторони формоутворюючого листа 21 основної форми 19 прикріплені стаціонарні контейнери 22, головним чином по лініях розташування поясів нервюр 5, в які поміщаються магнітні плити 26. В найліпшому варіанті це магнітні плити з постійними магнітами, які є найбільш простими у використанні та експлуатації. Вони не потребують живлення електричним струмом, намагнічуючих котушок і додаткових установок - генераторів постійного струму, спеціальної підводки проводів та інших контролюючих пристроїв. Для прикладу нижче приведені технічні характеристики прямокутних магнітних плит з постійними магнітами моделі Х41150-400 [8]. При цьому ширина плити 150 мм, довжина 400 мм, довжина основи 420 мм, висота 40 мм, маса 19 кг. Питома сила притягання плити складає 80 Н/см кв. (8,16 кгс/см кв.), зусилля переключення не більше 80 Н. Ці плити при потребі можуть установлюватись в ряд, збільшуючи цим довжину дії магнітного поля. Виготовлення магнітних плит, наприклад, із сплаву "альніко", коштує не дорожче середньої вартості універсального пристрою до устаткування. Термін служіння плит з постійними магнітами обчислюється десятками років. Вони ремонтуються, в середньому, раз в десятьдванадцять років, при цьому ремонт їх містить у собі очистку внутрішньої порожнини плити і блока від грязі і пилу, а також повторне намагнічування плити, яке займає приблизно півгодини. Але при недостатній силі приєднування металополімерних оправок та пристроїв з заготовками нервюр з великими товщинами вуглепластика, застосовують електромагнітні або ж електроімпульсні плити. Робоча поверхня магнітних плит 26 має бути цілком відповідною до форми листової обшивки 21 і мати з нею при експлуатації безпроміжкове стикування, для цього в контейнерах 22 встановлені допоміжні підтискуючі елементи 23. Форма 19 обладнана простими натягувальними пристроями типу "гвинт-гайка" для точного розміщення комбінованих металополімерних оправок з намотаними композитними оболонками шляхом розтягу по довжині форми їх металічного осердя 8, а також обладнана стояками 24 для установки і фіксації пристроїв 25 з встановленими в них підформованими заготовками поясів нервюр 5. Пристрій 25, як і пристрій для розтягування до повного вибору можливої хвилястості оправок, мають можливість вертикального переміщення в основній формі по ходу опресування складання. Пристрій 25 виконаний із металів з великою магнітною проникністю і складається з двох формуючих половин для стінок 12а і 13а поясів нервюр 5, а також замикаючої пластини для формування підошви профілю 5, яка складається з двох протилежно направлених полиць 12в і 13в. Практична реалізація корисної моделі, а саме спосіб виготовлення довгомірної обшивної двоярусної панелі із полімерних композиційних матеріалів інтегрального типу вказана на прикладі тришарової панелі крила з подовжнім трубчастим заповнювачем, яка виконана з вуглепластика з зависокими термосиловими параметрами тверднення. У цьому прикладі панель з вуглепластику має такі матеріало-конструктивні та технологічні особливості. Так, тут може бути застосований вуглепластик з умовно посередніми параметрами термосилового формування на основі вуглестрічки Элур-П-А та зв'язуючого епоксидного типу ЭДТ-69Н (розробка інституту ВІАМ, РФ) з температурою затвердіння на рівні 130 °C, або ж вуглепластик з високими параметрами термосилового формування на основі вуглестрічки ЛУП0,1 та зв'язуючого епоксидного типу ЭНФБ з температурою затвердіння на рівні 175 °C [9] та інші вуглепластики. 8 UA 84347 U 5 10 15 20 25 30 35 40 45 50 55 60 Для вказаних вище вуглестрічок товщина одного шару (моношару) в композиційному матеріалі складає 0,11-0,13 мм, тобто вуглепластикова обшивка, наприклад, товщиною 1 мм містить 8 шарів, що достатньо в деяких випадках для реалізації різнонаправленої схеми армування композиційного матеріалу. Запропонована у прикладі двоярусна панель довжиною 10 м з непересічними між собою подовжнім і поперечним силовим набором і з нерозрізними поясами нервюр, має порівняно невисоку, зажадану в багатьох випадках, побудовну висоту на рівні 60 мм. Ця величина складається з побудовної висоти тришарової панелі з трубчастим заповнювачем на рівні 10-11 мм, та висоти стінки пояса нервюри 5 на рівні 50 мм. При цьому власна побудована висота тришарової панелі складається з товщини зовнішньої обшивки приблизно 2,5 мм разом з товщиною полиці 0,5 мм трубчастої оболонки, товщини внутрішньої оболонки приблизно 1,5 мм та висоти стрингерного середнього шару панелі на рівні 6 мм, висота стінки якого 4а складає 1 мм. Це тому, що кожна окрема трубчаста оболонка 6, яка стикується з іншою при намотуванні чотирьох шарів вуглестрічки під кутами плюс-мінус 45 градусів, має товщину стінки 6в, як і полиці 6а на рівні 0,5 мм. Галтельні жолобки 11 в місці стикування сусідніх трубчастих оболонок 6 практично вирівняні. Вага квадратного метра зазначеної тришарової панелі становить з округлюванням 6,5 кг. При потребі в калібровані канали панелі встановлюють та закріплюють без перфорації зовнішньої обшивки 2, додаткові конструктивні елементи, один із важливих прикладів цього приведено на фіг. 5. Виготовлення інтегральної панелі 1, що наводиться у даному конкретизованому прикладі, відбувається по так званій широко застосовуваній в авіабудуванні, препреговій технології з наступним термосиловим формуванням виробу в автоклаві. Спочатку форму 19 та її робочу поверхню підготовлюють до операцій складання та формування по традиційній схемі. Потім в контейнери 22 поміщають магнітні плити 26 і притискають їх до тильної поверхні формоутворюючого листа 21 за допомогою механічних притискувачів 23. Включення та виключення магнітних плит, наприклад, з постійними магнітами, відбувається за допомогою вмонтованого в кожну плиту пристрою 27. На підготовлену робочу поверхню форми 19 автоматизовано або щонайменш ефективно, вручну викладають пакет шарів препрега для зовнішньої обшивки 2 за визначеною схемою армування. Потім цей пакет підформовують у герметичному мішку під вакуумним тиском протягом однієї години. На підготовлену поверхню металічного осердя 8 установлюють тонкостінну, наприклад, товщиною 0,3 мм полімерну плівкову оболонку 7, наприклад, методом обгортання осердя плівковою смугою, з перекриттям по полицях 8а. В результаті полиці полімерної оболонки 7 матимуть заплановану більшу товщину, ніж у стінках. Це необхідно для здійснення спонтанного процесу заповнення галтельних жолобків, що було визначено вище. Більш ефективним варіантом, особливо для серійного виробництва, було б застосування екструдованого рукава з вказаними вище геометричними особливостями полімерної оболонки 7. Застосовувана полімерна плівка характеризується низькою температурою розм'якшення, тобто мінімальною температурою, при якій різко зростає деформативність матеріалу. В даному випадку ця температура повинна бути меншою за температуру полімеризації зв'язуючого композиційного матеріалу, наприклад, на рівні 100-110 °C, але остаточно вона визначається лише експериментально. Після установлення плівкової оболонки оправки нумерують і намотують на них по 4 шари стрічкових препрегів, далі укладають в зазначеному порядку на підформований пакет шарів зовнішньої обшивки 2, фіксують, придавлюють до робочої поверхні форми 21 з ущільненням по бокових стиках. Це відбувається таким чином. Першою під натягуванням для досягнення повної прямолінійності по всій довжині, установлюється базова (центральна) оправка з фіксацією її по місцю максимального прогину кривої формоутворної поверхні з можливістю її вертикального переміщення по ходу спресування пакета. Після цього включають магнітні плити 26 і починають послідовно укладати справа і зліва від центральної оправки впритул одна до одної бокові намотані металополімерні оправки. Потім це укладання трубчастого заповнювача без вимкнення магнітних плит підформовують у герметичному мішку під вакуумним тиском. На вільну, перед цим ущільнену та вирівняну формотворну поверхню установленого трубчастого заповнювача 4 викладають шари композиційного матеріалу - внутрішньої обшивки 3. 9 UA 84347 U 5 10 15 20 25 30 В пристрої 25 викладають з приєднанням впритул "спинка до спинки" симетричні заготовки 12 і 13 поясів нервюр 5. Потім це складання поміщають в герметичний мішок для створення вакуумного тиску і проводять підформовку в автоклаві, наприклад, по режиму для зв'язуючого ЭНФБ: нагрівання до температури 70-80 °C з прикладенням надлишкового тиску до 6 кг/см кв. та витримку при цих умовах протягом однієї години [9]. Потім пристрої 25 з підформованими заготовками поясів нервюр установлювали в основній формі 19 поверх викладеного пакета шарів внутрішньої обшивки, фіксуючи їх за допомогою сил притягання магнітного поля. При цьому пристрій 25 має можливість вертикального переміщення по ходу опресування складання. Насамкінець, утворене складання поміщають в герметичний мішок по традиційній для технологічних пакетів схемі для остаточного вакуум-автоклавного формування на основній формі 19 з попередньо відключеними в цьому процесі магнітними плитами 22. Формування інтегральної двоярусної панелі 1 проводять в автоклаві по стандартному режиму формування для конкретного полімерного композиційного матеріалу. Після формування з панелі витягають на спеціальному обладнанні металеві осердя 8. Джерела інформації: 1. Гришин А.И. и др. Проектирование конструкции крыла из композиционных материалов // ТВФ, N1, 2010. с. 20-40. 2. Руль высоты и стабилизатор из перспективных КМ для самолетов В-727 и В-737 / ВЦП. N П-17721. - М. Пер.ст. из материалов конф.: 23-th National SAMPE Symposium and Exibstion.1978. - Vol. 23. - P. 1131-1149. 3. Baker A., Dutton S., Kelly D. Composite materials for aircraft structures. AIAA education series. 2004.-597 p. 4. Патент РФ N 2112697 кл. В64С3/26, опубл. 10.06.1998. 5. Патент України N 32654 кл. В64С1/00, В64С3/00, В64С5/00, В64С9/00, В64С9/10, B64C11/16, B64C11/24, опубл. 15.02.2001, Бюл. N 1, 2001 р. 6. Патент РФ N 2382698 кл.В28В1/40, опубл. 27.02.2010, Бюл. N 6. 7. Патент РФ N 2250824 кл. В29С69/00, опубл. 27.04.2005, Бюл. N 12. 8. Технический паспорт на магнитную плиту прямоугольного типа Х41100-220, Х41150-400. ISO 9006. Internet видання. 9. Патент РФ N 2286253 кл. В29С43/20,опубл. 27.10.2006. Бюл. № 30. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 55 60 1. Спосіб виготовлення із полімерних композиційних матеріалів, насамперед, з вуглепластиків гарячого затвердіння, довгомірної (довжиною 10-15 м) обшивної панелі інтегрального типу з поздовжньо-поперечними наборами профільних елементів, яка в загальному випадку виконана конструктивно двоярусною на базі подвійної обшивки, одна з яких зовнішня, наприклад, з аеродинамічним профілем, а друга внутрішня, з рознесенням по площинах ярусів відповідно повздовжнього та поперечного силових наборів, при цьому поздовжній набір сформований застосуванням трубчастого порожнистого заповнювача прямокутного перерізу, вертикальні стінки якого розташовані між вказаними двома обшивками, утворюючи в нижньому ярусі тришарову стрингерну панель, а поперечний набір сформований цілісними по всій ширині панелі І-подібними ребрами і/або поясами нервюр, з'єднаних з внутрішньою обшивкою, які разом з обкантовуваними підсиленнями у місцях вирізів, наприклад під люки, утворюють її верхній ярус; інтегральна панель в доповнення відзначається заповненим армуючим матеріалом галтельними жолобками у зонах стиків підкріплюючих профільних елементів, при цьому спосіб здійснюється переважно по препреговій технології з послідовним складанням обшивок і заповнювачів та загального формування всієї панелі від зовнішнього контуру за один технологічний цикл в основній формотворній оснастці, переважно у так званій негативній формі (з вигнутою усередину робочою поверхнею) і включає такі основні в операційній послідовності кроки: нанесення на поверхні формотворної оснастки антиадгезійних шарів; укладання пакета армуючих і захисних шарів обшивки та силове або термосилове його підформування в залежності від марки зв'язуючого, товщини пакета та конфігурації; виготовлення заготовок профільних елементів поздовжньо-поперечного силового набору з залученням формотворних оправок методами укладання шарами та/або намотування, наприклад, стрічковим препрегом довгомірних оболонок різної, в тому числі прямокутної в перерізі, форми; внутрішньоцехове переміщення відповідно до технологічного циклу довгомірних намотаних оправок та їх попереднє позиціювання в основній формі; розміщення на підформованій поверхні площинної обшивки елементів підкріплюючого набору, наприклад, у вигляді комплекту намотаних оправок 10 UA 84347 U 5 10 15 20 25 30 35 40 45 з фіксацією їх місцеположення, придавлювання через обшивку до поверхні форми, ущільнення по бокових сторонах та вирівнювання вільної площинної поверхні; заповнення галтельних жолобків; підготовка та проведення термосилового, переважно вакуумно-автоклавного формування з заключним витягуванням або вийманням формотворних оправок, який відрізняється тим, що при виготовленні (сформуванні) довгомірної двоярусної інтегральної панелі в основній формі використовується сила дії притягання спрямованого магнітного поля, а намотування довгомірних трубчастих композитних оболонок, які розміщуються як заповнювачі стрингерного типу, у першому ярусі панелі, провадиться на комбіновані металополімерні оправки з великою магнітною проникністю, які складаються з металевого стрижневого осердя, яке наостанок вилучається, та облягаючої його плівкової полімерної оболонки конструктивнотехнологічного призначення, приєднувальної до внутрішньої поверхні армованої оболонки як її вологозахисний шар; при цьому вказана полімерна оболонка має в вихідному стані розрахунково-завищену товщину полиць для додаткового набору намотаного матеріалу по периметру оправки з об'ємом, достатнім для заповнення галтельних жолобків тришарової панелі при досягненні нею в процесі термосилового опресування потрібної побудованої висоти, і витікаюче з цього сплановане спонтанне заповнення галтельних жолобків внаслідок сплющення полімерної оболонки і задіяння цим полімеропередавального переміщення матеріалу армованої оболонки у галтельну зону та прикінцевого формування елементів у цій зоні. 2. Спосіб за п. 1, який відрізняється тим, що розміщення намотаних довгомірних оправок на поверхні підформовного пакета шарів зовнішньої обшивки, їх фіксація, придавлювання через обшивку до поверхні форми та ущільнення по бокових сторонах, виконується таким чином: першими під натягуванням з досягненням повної прямолінійності установлюють декілька або принаймні одну центральну оправку з фіксацією переважно по місцю максимального прогину кривої формуючої поверхні, ця оправка має також можливість і вертикального переміщення при спресуванні викладеного пакета, потім установлюють бокові оправки, фіксація, придавлювання та ущільнення яких учиняється під дією сил притягання спрямованого магнітного поля переважно по зонах розташування поясів нервюр; далі проводять остаточне ущільнення та вирівнювання відкритої площини поверхні укладеного набору оправок шляхом силового або, при помірній температурі і термосиловому підформуванні у герметичному мішку (чохлі), з використанням цулаг (тонкостінних накладних листів) при одночасній дії сил притягання магнітного поля та вакуумного тиску; у подальшому процесі цей утворений серединний силовий прошарок виконує функцію проміжної опорно-передавальної плити певної оснастки при викладенні та термосиловому формуванні вищерозташованих елементів інтегральної панелі; а саме, поверх попередньо викладеного на силовий прошарок пакета шарів внутрішньої обшивки, установлюють комплект формотворних пристроїв з розташованими в них підформованими поясами нервюр, і закріплюють в улаштуваннях форми, а стала фіксація місцеположення на поверхні обшивки по її ширині забезпечується перед уміщенням складання в вакуумний мішок виключно механічно-магнітним способом, при цьому пристрої мають можливість вертикального зміщення у ході спресування зібраного складання, додатково придавлюючи його своєю вагою та ущільнюючи його по бокових сторонах намотаних оправок. 3. Спосіб за п. 1, який відрізняється тим, що внутрішньоцехове транспортування довгомірних намотаних металополімерних оправок, насамперед від намотувального обладнання до основної форми, та попереднє позиціювання вказаних оправок в ній, відбувається механізованим способом, перш за все, з застосуванням магнітних підйомно-транспортувальних засобів. 11 UA 84347 U 12 UA 84347 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 70/00, B29C 69/00, B29C 43/02, B64C 3/00, B64C 3/26, B64C 1/00

Мітки: полімерних, композиційних, виготовлення, довгомірної, панелі, обшивної, матеріалів, спосіб

Код посилання

<a href="https://ua.patents.su/15-84347-sposib-vigotovlennya-dovgomirno-obshivno-paneli-iz-polimernikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення довгомірної обшивної панелі із полімерних композиційних матеріалів</a>

Попередній патент: Багатофункціональна домашня електронна система

Наступний патент: Млин

Випадковий патент: Спосіб і система для будівництва будівель