Склад електродного покриття

Формула / Реферат

Склад електродного покриття, що містить мармур, феротитан, алюміній, слюду і соду, який відрізняється тим, що він додатково містить ферованадій, тальк і плавиковий шпат, при наступному співвідношенні компонентів покриття, мас. %:

мармур

15-20

ферованадій

43-55

плавиковий шпат

13-17

феротитан

5-10

алюміній

1-3

тальк

4-10

слюда

0,4-1,5

сода

0,5-1,6.

Текст

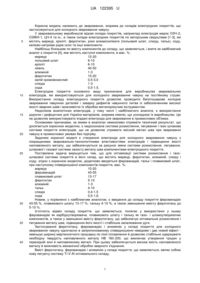

Реферат: Склад електродного покриття містить мармур, феротитан, алюміній, слюду і соду. Додатково у склад введено ферованадій, тальк і плавиковий шпат. UA 122395 U (54) СКЛАД ЕЛЕКТРОДНОГО ПОКРИТТЯ UA 122395 U UA 122395 U 5 10 15 20 25 30 35 40 Корисна модель належить до зварювання, зокрема до складів електродних покриттів, що застосовуються для холодного зварювання чавуну. У зварювальному виробництві відомі склади покриттів, наприклад електродів марок ОЗЧ-2, ОЗЖН-1, ЦЧ-4 та ін., а також склади електродних покриттів по авторським свідоцтвам [1-3], які містять мармур, кріоліт, феротитан, різні алюмосилікати (польовий шпат, слюду, тальк), соду, калієво-натрієве рідке скло та інші компоненти. Найбільш близьким по вмісту компонентів до складу, що заявляється, і взяте як найближчий аналог є покриття [4], яке містить наступні компоненти, в мас. %: мармур 12-20 польовий шпат 6-10 кріоліт 6-10 нікель 40-50 алюміній 1-3 феротитан 15-20 калій хромовокислий 0,5-3,0 слюда 1-3 сода 0,5-1,5. Електродне покриття основного виду призначене для виробництва зварювальних електродів, які використовуються для холодного зварювання чавуну на постійному струмі. Використання складу електродного покриття дозволяє проводити багатошарове холодне зварювання чавунних деталей і заварку дефектів чавунного литва із забезпеченням високої якості зварних швів і можливістю їх обробки металоріжучим інструментом. Недоліком аналогічних електродів, у тому числі і найближчого аналога, є використання дорогих і дефіцитних для України матеріалів, зокрема нікелю, що ускладнює їх виробництво. Це не дозволяє використовувати згадані електроди для зварювання в промислових об'ємах. Основними причинами, за якими в аналогах неможливо отримати технічний результат, що досягається корисною моделлю, є недосконала система розкислення, легування і газо-шлакова система покриття електродів, що не дозволяє отримати якісний метал шва при зварюванні чавуну в промислових умовах без підігріву. Задачею корисної моделі є створення електрода для холодного зварювання чавуну з покращеними зварювально-технологічними властивостями електродів і підвищення якості наплавленого металу, що забезпечуються за рахунок зміни системи розкислення, легування, шлакової і газової системи захисту металу шва компонентами електродного покриття. Поставлена задача вирішується тим, що для оптимізації системи розкислення і газошлакової системи покриття в його склад, що містить мармур, феротитан, алюміній, слюду і соду, згідно з корисною моделлю, додатково вводяться ферованадій, тальк і плавиковий шпат, при наступному співвідношенні компонентів покриття, мас. %: мармур 15-20 ферованадій 43-55 плавиковий шпат 13-17 феротитан 5-10 алюміній 1-3 тальк 4-10 слюда 0,4-1,5 сода 0,5-1,6. Новим, у порівнянні з найближчим аналогом, є введення до складу покриття ферованадію 43-55 %, плавикового шпату 13-17 %, тальку 4-10 %, а також зменшення вмісту феротитану до 5-10 %. Істотність відмін складу покриття, що заявляється, полягає у використанні у ньому ферованадію як карбідоутворювача, плавикового шпату і тальку як газо- і шлакоутворюючих компонентів, а також у зменшенні вмісту феротитану, що забезпечує оптимальне розкислення і легування металу шва, підвищення його якості і стабільне запалювання дуги. Застосування феротитану, ферованадію і алюмінію у складі покриття для холодного зварювання чавуну одночасно в запропонованому співвідношенні невідоме і дає новий ефект зменшує ширину мартенситного прошарку по лінії сплавлення й дозволяє стабільно одержувати необхідну твердість наплавленого металу НВ 180-200, що виключає утворення тріщин у перехідній зоні й наплавленому металі. При цьому забезпечується висока якість наплавленого металу й можливість механічної обробки зварного з'єднання. Вміст феротитану, ферованадію і алюмінію у складі покриття, що заявляється, являє собою нову легуючу систему Ti-V-Al оптимального складу. 1 UA 122395 U 5 10 15 20 25 30 35 40 Легування високовуглецевого, зі вмістом більше 1 % С, сталевого шва титаном і ванадієм приводить до різкого зниження твердості наплавленого металу в результаті утворення карбідів титану і ванадію, які зв'язують основну кількість вуглецю, збіднюючи ним твердий розчин і сприяючи утворенню феритної матриці. Карбід титану (ТіС) і карбід ванадію (VC), у вигляді дисперсних включень, рівномірно розподіляються у феритній матриці, забезпечуючи твердість наплавленого металу НВ 160-200. Введення феротитану, ферованадію і алюмінію у кількостях, відповідно, менше 5, 43 і 1 % приводить до підвищення твердості наплавленогометалу в перехідній зоні й збільшує ймовірність утворення тріщин. При вмісті феротитану, ферованадію і алюмінію у кількостях, відповідно, більше 10, 55 і 3 % приводить до погіршення зварювально-технологічних властивостей електродів через недостатню кількість газо- і шлакоутворюючих компонентів покриття, зниження якості металу шва через забруднення металу неметалічними включеннями. Введенням до складу покриття електродів, плавикового шпату й тальку в кількостях, відповідно, 13-17 і 4-10 % досягається оптимальний газо-шлаковий захист високолегованого сплаву, що утворюється при плавленні електрода. Шлаки, що утворюються, характеризуються гарною газопроникністю, необхідною в'язкістю й відмінною віддільністю, що забезпечує можливість заварки глибоких розробок і дефектів у відливках із чавуну без пошарового очищення шлаків. При зменшенні кількості плавикового шпату і тальку, відповідно, менше 13 і 4 % погіршується шлаковий захист металу шва й підвищується схильність до утворення пористості наплавленого металу. При збільшенні вмісту, плавикового шпату і тальку більше, відповідно, 17 і 10 % підвищується схильність металу шва до зашлаковок, утруднена заварка ливарних дефектів без зачищення кожного валика, погіршується віддільність шлаків, підвищується його в'язкість. Сода вводиться в склад покриття в кількості 0,5-1,6 % як пластифікатор обмазки при виготовленні електродів, методом обпресування. Крім цього сода виконує роль стабілізатора зварювальної дуги й газового захисту металу шва. Слюда вводиться в склад покриття в кількості 0,4-1,5 % як пластифікатор покриття, що покращує процес нанесення покриття, яке містить велику кількість феросплавів. При вмісті слюди в покритті менше 0,4 % погіршується процес обпресування електродів, а також погіршується газовий захист зварювальної ванни. При введенні слюди в кількості більше 1,5 % збільшується пористість металу шва. Таким чином, компоненти, що входять у покриття - мармур, плавиковий шпат, ферованадій, феротитан, алюміній, слюда й сода забезпечують одержання ефекту, що виразився в підвищенні якості наплавленого металу й покращенні зварювально-технологічних властивостей зварювального електрода. Технологія виготовлення електродів із покриттям, що заявляється, не відрізняється від відомої. Як електродні стрижні використовується зварювальний дріт марок Св08 або Св08А ГОСТ 2246-70. Виготовлено й випробувано електроди п'яти варіантів із покриттям, що заявляється, і електрод-найближчий аналог. Варіанти виготовлених електродів наведені в таблиці 1. Таблиця 1 Склад покриття електродів Компоненти покриття Мармур Ферованадій Плавиковий шпат Феротитан Алюміній Тальк Сода Польовий шпат Кріоліт Нікель Калій хромовокислий Слюда Вміст компонентів, мас. % (по варіантам електродів) Найближчий аналог 1 2 3 4 16 14 20 19 15 56 55 50 43 18 13 15 17 17 4 5 7 10 1 4,4 1,0 1,6 3,0 3 4 6,5 10 1 0,3 0,5 0,4 1,6 8 8 43 3 3 0,3 1,5 0,5 0,4 2 5 21 41,5 12 10,5 0,5 10,5 2 2 UA 122395 U 5 Результати технологічної перевірки дослідних електродів і найближчого аналога наведені в таблиці 2. Для визначення якості наплавленого металу й зварювально-технологічних властивостей електродів робили багатошарову заварку розроблення глибиною 20 мм і довжиною 100 мм із кутом розкриття 70° на пластині із сірого чавуну марки СЧ 21 товщиною 30 мм. Зварювання робили електродами діаметром 4 мм на постійному струмі зворотної полярності. Сила струму 140-160 А. Таблиця 2 Результати технологічних випробувань електродів Варіант електрода Зварювальнотехнологічні властивості Кількість пор на Твердість Кількість 100 мм шва, наплавленого тріщин на шт. металу, НВ 100 мм шва, шт. Формування шва задовільне, схильні Найближчий до утворення пор і 5 аналог тріщин. Обробка шва утруднена. Формування шва задовільне, схильність до 1 утворення пор і 2 тріщин низька. Обробка шва задовільна. Формування шва добре, схильність до утворення пор і 2 нема тріщин низька. Обробка шва хороша. Формування шва відмінне, не схильні 3 до утворення пор і нема тріщин. Обробка шва хороша. Формування шва хороше, не схильні 4 до утворення пор і нема тріщин. Обробка шва хороша. Формування шва задовільне, схильні 5 до утворення 3 зашлаковки зашлаковок. Обробка шва хороша. Ширина прошарку підвищеної твердості, мм 210 3 0,8 195 1 0,6 180 нема 0,4 170 нема 0,2 160 нема 0,15 165 нема 0,2 10 15 Результати випробувань зварювально-технологічних властивостей і якості наплавленого металу показують, що оптимальним є склад покриття варіантів 2, 3 і 4, що забезпечує високу якість наплавленого металу (відсутність тріщин, пор, зменшення ширини прошарку з підвищеною твердістю, зниження твердості), гарні зварювально-технологічні властивості електродів при холодному зварюванні чавуну. Електродне покриття варіантів 1 і 5, що містить відповідно знижену й підвищену кількість компонентів, що заявляються, не забезпечує досягнення поставленої задачі. Таким чином, використання в покритті зазначених компонентів у певному сполученні й певних пропорціях, забезпечує досягнення поставленої задачі - високих зварювально 3 UA 122395 U технологічних властивостей електрода і якості наплавленого металу, дозволяє робити багатошарове холодне електродугове зварювання чавунних деталей і заварку дефектів у виливках, створювати зварно-литі конструкції із забезпеченням високої якості швів і можливості їхньої обробки різальним інструментом. 5 10 Джерела інформації: 1. Авторское свидетельство СССР № 1031702 кл. В23К 35/365, 1982 г. 2. Авторское свидетельство СССР № 1316775 кл. В23К 35/365, 1985 г. 3. Авторское свидетельство СССР № 1532254 кл. В23К 35/365, 1988 г. 4. Авторское свидетельство СССР № 1539030 кл. В23К 35/365, 1988 г. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Склад електродного покриття, що містить мармур, феротитан, алюміній, слюду і соду, який відрізняється тим, що він додатково містить ферованадій, тальк і плавиковий шпат, при наступному співвідношенні компонентів покриття, мас. %: мармур 15-20 ферованадій 43-55 плавиковий шпат 13-17 феротитан 5-10 алюміній 1-3 тальк 4-10 слюда 0,4-1,5 сода 0,5-1,6. Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 35/365

Мітки: склад, покриття, електродного

Код посилання

<a href="https://ua.patents.su/6-122395-sklad-elektrodnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Склад електродного покриття</a>

Попередній патент: Спосіб фотометрії запечатаного розплоду бджіл

Наступний патент: Адсорбент для видалення цезію з води

Випадковий патент: Гідродинамічний роторний теплогенератор з рекуперацією