Склад електродного покриття

Номер патенту: 121181

Опубліковано: 27.11.2017

Автори: Багров Валерій Анатолійович, Калін Микола Андрійович

Формула / Реферат

Склад електродного покриття, що містить ферохром і карбід бору, який відрізняється тим, що він додатково містить чавунний порошок, мармур, плавиковий шпат, силікомарганець, феротитан, соду і слюду при наступному співвідношенні компонентів покриття, мас. %:

мармур

6-8

плавиковий шпат

4-6

чавунний порошок

5,5-6,5

ферохром

58,5-70,5

силікомарганець

3-5

феротитан

1-2

карбід бору

5,5-6,5

сода

0,5-1,5

слюда

4-6.

Текст

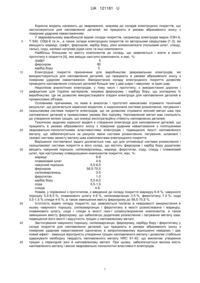

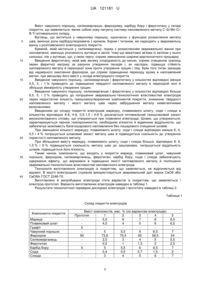

Реферат: Склад електродного покриття містить ферохром і карбід бору. При цьому, він додатково містить чавунний порошок, мармур, плавиковий шпат, силікомарганець, феротитан, соду і слюду, при наступному співвідношенні компонентів покриття, мас. %: мармур 6-8 плавиковий шпат 4-6 чавунний порошок 5,5-6,5 ферохром 58,5-70,5 силікомарганець 3-5 феротитан 1-2 карбід бору 5,5-6,5 сода 0,5-1,5 слюда 4-6. UA 121181 U (54) СКЛАД ЕЛЕКТРОДНОГО ПОКРИТТЯ UA 121181 U UA 121181 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до зварювання, зокрема до складів електродних покриттів, що застосовуються для наплавлення деталей, які працюють в умовах абразивного зносу з помірним ударним навантаженням. У зварювальному виробництві відомі склади покриттів, наприклад електродів марок ОЗН-6, Т-540, ОЗШ-8 та ін., а також склади електродних покриттів по авторським свідоцтвам [1-3], які вміщують мармур, графіт, ферохром, карбід бору, різні алюмосилікати (польовий шпат, слюду, тальк), соду, калієво-натрієве рідке скло та інші компоненти. Найбільш близьким по вмісту компонентів до складу, що заявляється і взяте в якості прототипу є покриття [4], яке вміщує наступні компоненти, в мас. %: графіт 5 ферохром 90 карбід бору 5. Електродне покриття призначене для виробництва зварювальних електродів, які використовуються для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаження. Використання складу електродного покриття дозволяє проводити наплавлення стальних деталей більше чим у два шари і чавунних -в один шар. Недоліком аналогічних електродів, у тому числі і прототипу, є використання дорогих і дефіцитних для України матеріалів, зокрема ферохрому і карбіду бору, що ускладнює їх виробництво. Це не дозволяє використовувати згадані електроди для наплавлення деталей в промислових об'ємах. Основними причинами, по яким в аналогах і прототипі неможливо отримати технічний результат, що досягається корисною моделлю, є недосконала система розкислення, легування і газошлакова система покриття електродів, що не дозволяє отримати якісний метал шва при наплавленні деталей в промислових умовах без підігріву. Наплавлений метал має схильність до утворення мілких тріщин, що знижує експлуатаційну стійкість наплавлених деталей. Технічною задачею корисної моделі є створення електрода для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаження з поліпшеними зварювально-технологічними властивостями електродів і підвищення якості наплавленого металу, що забезпечуються за рахунок зміни системи розкислення, легування, шлакової і газової системи захисту металу шва компонентами електродного покриття. Вирішення поставленої задачі досягається тим, що для оптимізації системи розкислення і газошлакової системи покриття в його склад, що містить ферохром і карбід бору додатково вводять чавунний порошок, силікомарганець, мармур, феротитан, соду, слюду і плавиковий шпат, при наступному співвідношенні компонентів покриття, мас. %: мармур 6-8 плавиковий шпат 4-6 чавунний порошок 5,5-6,5 ферохром 58,5-70,5 силікомарганець 3-5 феротитан 1-2 карбід бору 5,5-6,5 сода 0,5-1,5 слюда 4-6. Новим, у порівнянні з прототипом, є введення до складу покриття мармуру 6-8 %, чавунного порошку 5,5-6,5 %, плавикового шпату 4-6 %, силікомарганцю 3-5 %, феротитану 1-2 %, соди 0,5-1,5 % слюди 4-6 %, а також зменшення вмісту ферохрому до 58,5-70,5 %. Істотність відмін складу покриття, що заявляється полягає в невідомості використання в ньому чавунного порошку, силікомарганцю і феротитану в якості розкислювача і мармуру, плавикового шпату, соди і слюди в якості газо-і шлакоутворюючих компонентів, а також зменшення вмісту ферохрому, що забезпечує додаткове розкислення і легування металу шва, підвищення його якості і відсутність тріщин у наплавленому металі. Застосування чавунного порошку, силікомарганцю, ферохрому, карбіду бору і феротитану у складі покриття для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаження одночасно в запропонованому відношенні невідомо і дає новий ефект - зменшує вірогідність утворення тріщин наплавленого металу і дозволяє стабільно одержувати необхідну твердість наплавленого металу HRC 61-62, що виключає утворення тріщин у перехідній зоні й наплавленому металі. При цьому, забезпечується висока якість наплавленого металу і високі зварювально-технологічні властивості електродів. 1 UA 121181 U 5 10 15 20 25 30 35 40 Вміст чавунного порошку, силікомарганцю, ферохрому, карбіду бору і феротитану у складі покриття, що заявляється, являє собою нову легуючу систему наплавленого металу C-Si-Mn-CrB-Ti оптимального складу. Вуглець, що міститься у чавунному порошку, одночасно з функцією розкислення металу шва, виконує роль карбідоутворювача з хромом, бором і титаном, які надходять у зварювальну ванну з розплавленого електродного покриття. Кремній, який міститься у силікомарганці, поряд з розкисленням зварювальної ванни при наплавленні, зменшує розчинність вуглецю в залізі, тому що міжатомні зв'язки із залізом у нього сильніші, ніж у вуглецю, що, у свою чергу, сприяє зменшенню ширини мартенситного прошарку. Введення феротитану, який має велику спорідненість до кисню, сприяє очищенню границь зерен феритної матриці за рахунок утворення оксидів і, як наслідок, підвищує стійкість наплавленого металу й перехідної зони проти утворення тріщин і пор. Крім того титан захищає від надмірного окислення ферохром, що сприяє підвищенню переходу хрому в наплавлений метал, при меншому його вмісті у складі електродного покриття. Введення чавунного порошку, силікомарганцю і феротитану у кількостях відповідно менше 5,5, 3, і 1 % приводить до підвищення твердості наплавленого металу в перехідній зоні й збільшує ймовірність утворення тріщин. Введення чавунного порошку, силікомарганцю і феротитану у кількостях відповідно більше 6,5, 5, і 2 % приводить до погіршення зварювально-технологічних властивостей електродів через недостатню кількість газошлакоутворюючих компонентів покриття, зниженню твердості наплавленого металу і якості металу шва через забруднення металу неметалічними включеннями. Введенням до складу покриття електродів мармуру, плавикового шпату, соди і слюди в кількостях відповідно 6-8, 4-6, 0,5-1,5 і 4-6 % досягається оптимальний газошлаковий захист високолегованого сплаву, що утворюється при плавленні електрода. Шлаки, що утворюються, характеризуються гарною газопроникністю, необхідною в'язкістю й відмінною віддільністю, що забезпечує можливість багатошарового наплавлення без пошарового очищення шлаків. При зменшенні кількості мармуру, плавикового шпату, соди і слюди відповідно менше 6, 4, 0,5 і 4 % погіршується шлаковий захист металу шва й підвищується схильність до утворення пористості наплавленого металу. При збільшенні вмісту мармуру, плавикового шпату, соди і слюди більше, відповідно 8, 6, 1,5 % і 6 % підвищується схильність металу шва до зашлаковок, погіршується віддільність шлаків, підвищується його в'язкість. Таким чином, компоненти, що входять у покриття мармур, плавиковий шпат, чавунний порошок, ферохром, силікомарганець, феротитан, карбід бору, сода і слюда забезпечують одержання ефекту, що виразився в підвищенні якості наплавленого металу й поліпшенні зварювально-технологічних властивостей наплавочного електрода. Технологія виготовлення електродів із покриттям, що заявляється, не відрізняється від відомої. В якості електродних стрижнів використовується зварювальний дріт марок СвО8 або СвО8А ГОСТ 2246-70. Виготовлено й випробувано електроди п'яти варіантів із покриттям, що заявляється і електрод-прототип. Варіанти виготовлених електродів наведені в таблиці 1. Результати технологічної перевірки дослідних електродів і прототипу наведені в таблиці 2. Таблиця 1 Склад покриття електродів Компоненти покриття Мармур Плавиковий шпат Графіт Чавунний порошок Ферохром Силікомарганець Феротитан Карбід бору Сода Слюда Вміст компонентів, мас. % (по варіантам електродів) Прототип 1 2 3 4 5,5 6 7 8 4,5 4 5 6 5 5 5,5 6 6,5 90 73,6 70,5 65 58,5 2,5 3 4 5 0,5 1 1,3 2 5 5 5,5 6 6,5 0,4 0,5 0,7 1,5 3 4 5 6 2 5 8,5 6,5 7 54 5,5 2,5 7 2 7 UA 121181 U Таблиця 2 Результати технологічних випробувань електродів Варіант електроду Прототип 1 2 3 4 5 5 10 15 20 25 ЗварювальноКількість пор на технологічні властивості 100 мм шва, шт Формування шва задовільне, схильні до 5 утворення пор і тріщин. Обробка шва утруднена. Формування шва задовільне, схильність до утворення пор і 2 тріщин низька. Обробка шва задовільна. Формування шва добре, схильність до утворення нема пор і тріщин низька. Обробка шва хороша. Формування шва відмінне, не схильні до нема утворення пор і тріщин. Обробка шва хороша. Формування шва хороше, не схильні до нема утворення пор і тріщин. Обробка шва хороша. Формування шва задовільне, схильні до 3 зашлаковки утворення зашлаковок. Обробка шва хороша. Твердість наплавленого металу, HRC Кількість тріщин на 100 мм шва, шт 57 3 64 1 62 нема 63 нема 61 нема 55 нема Для визначення якості наплавленого металу й зварювально-технологічних властивостей електродів робили багатошарову наплавку на пластині товщиною 20 мм і довжиною 100 мм із сталі марки ст.3. Наплавлення проводили електродами діаметром 4 мм на постійному струмі зворотної полярності. Сила струму 140-160 А. Результати випробувань зварювально-технологічних властивостей і якості наплавленого металу показують, що оптимальним є склад покриття варіантів 2, 3 і 4, що забезпечує високу якість наплавленого металу (відсутність тріщин, пор, зменшення ширини прошарку з підвищеною твердістю, зниження твердості) гарні зварювально-технологічні властивості електродів при наплавленні деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням. Електродне покриття варіантів 1 і 5, що містить відповідно знижену й підвищену кількість компонентів, що заявляються, не забезпечує досягнення поставленої мети. Таким чином, використання в покритті зазначених компонентів у певнім сполученні й певних пропорціях, забезпечують досягнення поставленої мети - високих зварювально-технологічних властивостей електрода і якості наплавленого металу, дозволяють робити багатошарове електродугове для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням. Джерела інформації: 1. Авторское свидетельство СССР № 371045кл. В 23K 35/365, 1972 г. 2. Авторское свидетельство СССР № 573301 кл. В 23K 35/365,1977 г. 3. Авторское свидетельство СССР № 596403 кл. В 23K 35/365, 1978 г. 4. Справочные материалы для сварщиков. Под ред. Г.А. Николаева. Машгиз. М., 1951 с. 278. 3 UA 121181 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Склад електродного покриття, що містить ферохром і карбід бору, який відрізняється тим, що він додатково містить чавунний порошок, мармур, плавиковий шпат, силікомарганець, феротитан, соду і слюду, при наступному співвідношенні компонентів покриття, мас. %: мармур 6-8 плавиковий шпат 4-6 чавунний порошок 5,5-6,5 ферохром 58,5-70,5 силікомарганець 3-5 феротитан 1-2 карбід бору 5,5-6,5 сода 0,5-1,5 слюда 4-6. Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 35/365

Мітки: покриття, склад, електродного

Код посилання

<a href="https://ua.patents.su/6-121181-sklad-elektrodnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Склад електродного покриття</a>

Попередній патент: Вібраційна машина

Наступний патент: Спосіб зварювання чавуну

Випадковий патент: Металевий зварний нагрівальний пристрій