Реактор для прямого одержання металів і сплавів

Номер патенту: 12337

Опубліковано: 15.02.2006

Автори: Неклеса Анатолій Тимофійович, Супрун Володимир Павлович, Поспєлкін Дмитро Леонідович, Петренко Віталій Олександрович, Іващенко Валерій Петрович, Кравченко Юрій Вікторович, Пищіда Валерій Іванович, Худяков Олексій Олександрович, Ганжа Віктор Микитович

Формула / Реферат

Реактор для одержання металів і сплавів містить корпус, у нижній частині якого розташовані плазмотрони і вузли випуску металу і шлаку, а у верхній - бункер-дозатор, фурми подачі вуглеводнів, газовідвід, а також механізм повороту навколо горизонтальної осі і додаткові газові патрубки, при цьому бункер-дозатор виконаний з перфорованими похилими стінками, що утворюють зі стінками корпуса газовий колектор, у який уведені додаткові газові патрубки, нижня частина яких з'єднана з верхньою частиною корпуса, при цьому бункер-дозатор зв'язаний щонайменше одним патрубком з газовідводом, з'єднаним з порожнистою віссю обертання реактора, виконаний герметичним і теплоізольованим від навколишнього середовища і оснащений перфорованим конусом, який перекриває отвір подачі шихти, який відрізняється тим, що реактор оснащений розташованою в бункері-дозаторі з можливістю обертання лопатевою мішалкою з привідним порожнистим валом, що охоплює шток перфорованого конуса.

Текст

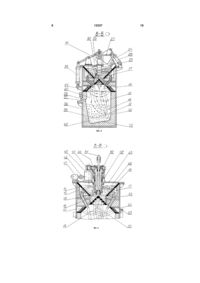

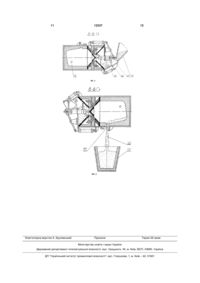

Реактор для одержання металів і сплавів містить корпус, у нижній частині якого розташовані плазмотрони і вузли випуску металу і шлаку, а у верхній - бункер-дозатор, фурми подачі вуглеводнів, газовідвід, а також механізм повороту навколо 3 подачі вуглеводнів, газовідвід, а також механізм повороту навколо горизонтальної осі і додаткові газові патрубки. Бункер-дозатор виконано з перфорованими похилими стінками, що утворюють зі стінками корпуса газовий колектор, у який уведені додаткові газові патрубки, нижня частина яких, з'єднана з верхньою частиною корпуса, при цьому бункер-дозатор зв'язаний, щонайменше, одним патрубком з газовідводом, з'єднаним з порожньою віссю обертання. реактора. Бункер-дозатор виконано герметичним і теплоізольованим від навколишнього середовища і постачено перфорованим конусом, що перекриває отвір подачі шихти. Перераховані вище ознаки найближчого аналога маються в пропонованій корисній моделі. До недоліків найближчого аналога варто віднести те, що газ, який відходить, через змішувальну зону, високотемпературний газовий колектор, перфоровані стінки бункера-дозатора проходить через шихту в бункері-дозаторі і нагріваючи шихту до відновлення у твердій фазі з утворенням великих оплавлених шматків шихти, що застряють в отворі подачі шихти при опусканні перфорованого конуса, що приводить до додаткових витрат при подачі шихти, а отже, до зниження продуктивності реактора. В основу корисної моделі поставлена задача створення реактора для прямого одержання металів і сплавів, у якому здійснюється перемішування шихти при проходженні через неї змішаного газу, що дозволяє збільшити швидкість проходження газу через шихту, тобто, збільшити швидкість відновлення шихти у твердій фазі, виключити можливість оплавлення шихти з утворенням великих оплавлених шматків, які б застрявали при подачі шихти у високотемпературну зону реактора, що дозволяє збільшити швидкість завантаження шихти у високотемпературну зону з підвищеним ступенем відновлення, тобто, дозволяє підвищити продуктивність реактора. Поставлена задача вирішується тим, що реактор оснащений лопатевою мішалкою, розташованої в бункері-дозаторі з приводним порожнім валом, що охоплює шток перфорованого конуса. Конструкція реактора зображена на фігурах 16: на Фіг.1 показаний вид реактора в плані; на Фіг.2 показаний розріз по А-А (по Фіг.1); на Фіг.3 показаний розріз по Б-Б у робочому положенні реактора (по Фіг.1); на Фіг.4 показаний розріз по В (по Фіг.1); на Фіг.5 показаний розріз по Б-Б реактора в положенні завантаження шихтових матеріалів (по Фіг.1); на Фіг.6 показаний розріз по Б-Б реактора в положенні випуску розплавленого металу в ківш (по Фіг.1). Реактор, що повертається, складається із зовнішнього корпуса 1, розташованого осями 2 і 3, відповідно в підшипниках 4 і 5 на опорах 6 і 7, з можливістю повороту на 180° за допомогою зубчастої передачі 8, редуктора 9 і електродвигуна 10. У нижній частині футерованої високотемпературної зони 11 реактора опозитно встановлені плазмотрони 12, що генерують відбудовні плазмові струмені 13. У верхній низькотемпературній частині реактора встановлений конічний бункер-дозатор 14 з перфорованими стінками 15. 12337 4 Стінки 15 бункера-дозатора 14 теплоізольовані, а його порожнина герметично ізольована від атмосфери. Під бункером-дозатором 14 для шихтових матеріалів 16 розміщений підбункерний високотемпературний газовий колектор 17, з'єднаний через патрубки 18 зі змішувальною зоною 19 реактора. Навколо змішувальної зони 19, на конічній поверхні 20 розташовані фурми 21, з'єднані з колектором 22 подачі додаткового вуглеводної сировини, у який уведений патрубок 23 підведення вуглеців. Із завантажувального короба 24 на вісь 3 обертання реактора виведений патрубок 25 газів, що відходять, і через шарнірне ущільнення 26 патрубок 25 з'єднаний із системою утилізації (не показано) газів, що відходять. Завантажувальний короб 24 герметично закривається жолобчастою кришкою 27 за допомогою силових циліндрів 28. Циліндричний отвір 29 подачі шихтових матеріалів 16 у високотемпературну зону 11 реактора перекривається перфорованим конусом 30, розташованим на штоку 31, що проходить через приводний порожній вал 32 лопатевої мішалки 33 і зв'язаний за допомогою двуплечого важеля 34 із силовим циліндром 35. У бічній стінці 36 корпуса 1 реактора виконано льоточний отвір 37, що перекривається шиберним затвором 38, для випуску продуктів плавки, а саме шлаку 39 і металу 40. Порожній вал 32 мішалки 33 установлений з можливістю обертання за допомогою шарнірів 41 в опорі 42 кришки 43 бункера-дозатора 14 і з'єднаний через зубчасту передачу 44 редуктор 45, муфту 46 з електродвигуном 47. У нижній частині приводного вала 32 мішалки 33 розташовані лопати 48 і 49. Плазмотрони 12, у нижній частині високотемпературної зони 11, розташовані протилежно льоточному отвору 37 щодо осей 2 і 3 обертання реактора для забезпечення виводу металу 40 з розплаву 50 при повороті реактора. Завантажувальний короб 24 виконаний з можливістю орієнтації жолобчастою кришкою 27 щодо завантажувального шихтопроводу 51, при повороті реактора. Для зливу шлаку 39 у ківш (не показаний) і розплавленого металу 40 у ківш 52, при повороті реактора в протилежну сторону від завантажувального шихтопроводу 51, передбачені: візок (не показаний) для ковша (не показаний) під шлак 39 і інший візок (не показаний) для ковша 52 під розплавлений метал 40. Підлога 53 високотемпературної зони 11 виконана похилою убік льоточного отвору 37, для забезпечення виводу металу 40 з розплаву 50 у зоні розташування плазмотронів 12, до повороту реактора. Реактор працює в такий спосіб. Для повороту корпуса 1 реактора на осях 2 і 3 відповідно в підшипниках 4 і 5 на опорах 6 і 7 включають електродвигун 10 повороту реактора і через редуктор 9 і зубчасту передачу 8 реактор нахиляють у положення (Фіг.5). Потім силовими циліндрами 28 відкривають жолобчасту кришку 27 5 і в завантажувальний короб 24 через завантажувальний шихтопровід 51 і жолобчасту кришку 27 завантажують шихтові матеріали 16. Для рівномірного розподілу шихти 16 по обсязі бункерадозатора 14 реактор переводять у робоче положення (Фіг.3), а потім для подальшого завантаження в положення (Фіг.5). Після остаточного завантаження бункерадозатора 14, реактор переводять у положення (Фіг.3) і силовим циліндром 35 через двоплечий важіль 34 конус 30 за допомогою штока 31 опускають у нижнє положення і шихтові матеріали 16 перевантажують у високотемпературну зону 11. Потім конус 30 піднімають у вихідне положення і знову завантажують шихтовими матеріалами 16 бункер-дозатор 14. По закінченню завантаження реактор переводять у робоче положення (Фіг.3), силовими циліндрами 28 закривають жолобчасту кришку 27 завантажувального короба 24. Включають електродвигун 47 і через муфту 46, редуктор 45, зубчасту передачу 44 обертають порожній вал 32 мішалки 33 на шарнірах 41 в опорі 42 кришки 43, при цьому лопати 48 і 49 на порожньому валі 32 перемішують шихтові матеріали 16 у бункерідозаторі 14. Включають плазмотрони 12 і відновлюючі плазмові струмені 13, проходячи через шихтові матеріали 16, розплавляють їх і відновлюють окисли до розплавлених металів 40, що стікаються на підлогу 53 високотемпературної зони 11. Метал 40 стікає по похилій підлозі й виводиться з прямої зони впливу плазмових струменів 13. Плазмові струмені 13, проходячи через розплав 50, віддають йому частину тепла і відбудовного потенціалу і виходячи з розплаву 50, мають високу температуру t=2000-2300К и близько 60% відновлювача. Для виводу готового розплавленого металу 40 із присоплової зони впливу плазмових струменів 13 реактор нахиляють убік положення (Фіг.6) зі швидкістю, рівною швидкості відновлення металу 40 з розплаву 50. Гази, що відходять, з високотемпературної зони 11 подаються в змішувальну зону 19 реактора. У змішувальну зону 19 реактора через патрубок 23, колектор 22, фурми 21 на конічній поверхні 20 подають вуглеводну сировину, наприклад, природний газ. Природний газ, змішуючись з високотемпературними газами, що відходять, конвертується в змішувальній зоні 19 і частково через патрубки 18 надходить у підбункерний колектор 17, а через перфоровану стінку конуса 30 безпосередньо в бункер-дозатор 14. З підбункерного колектора 17 газ через перфоровані стінки 15 надходить у пристінну зону бункера-дозатора 14 із шихтою 16. Змішаний газ, фільтруючи через стовп шихти 16, що перемішується лопатевою мішалкою 33, нагріває і відновлює шихту 16 у твердій фазі. Перемішування шихти 16, при проходженні через неї змішаного газу, дозволяє збільшити швидкість проходження останнього через шихту 16, тобто збільшити швидкість відновлення шихти 16 у твердій фазі, виключити можливість оплав 12337 6 лення шихти 16 з утворенням великих оплавлених шматків, які б застрявали в циліндричному отворі 29 подачі шихти 16 у високотемпературній зоні 11 реактора, а це дозволяє збільшити швидкість завантаження шихти 16 у високотемпературну зону 11 з підвищеним ступенем відновлення, тобто, підвищити продуктивність реактора. Газ, що відходить з бункера-дозатора 14, через патрубок 25, шарнірне ущільнення 26 подається в систему утилізації (не показана). Після завершення процесу плавки відключають плазмотрони 12, припиняють подачу природного газу через фурми 21, у бічній стінці 36 корпуса 1 реактора шиберним затвором 38 відкривають льоточний отвір 37 і реактор нахиляють у положення (Фіг.6). Потім зливають через льоточний отвір 37 спочатку шлак 39 у ківш (не показаний), що виводять на візку (не показаний) з-під реактора і подають інший візок (не показаний) з ковшем 52 для зливу рідкого металу 40. Після цього переводять реактор у положення (Фіг.3), перевантажують відбудовний матеріал шихти 16 у високотемпературну зону 11, за допомогою опускання конуса 30, відключають мішалку 33. Потім завантажують шихтою 16 по черзі бункердозатор 14 і високотемпературну зону 11 реактора, при цьому нахиляють з положення (Фіг.3) у положення (Фіг.5) і назад у робоче положення (Фіг.3), після чого включають мішалку 33 для перемішування шихти 16 у бункері-дозаторі 14. Далі процес плавки повторюється. Газ, що відходить, з високотемпературної зони 11 змішують із природним газом від колектора 22 у співвідношенні, при якому температура газової суміші, для прискорення відновлення шихти 16 у бункері-дозаторі 14, не виключає можливість оплавлення шихти 16 у бункері-дозаторі 14. Для виключення можливості оплавлення шихти 16 у бункері-дозаторі 14 при підвищеній температурі змішаного газу застосовується мішалка 33 шихти 16, що перешкоджає утворенню великих оплавлених шматків шихти 16, що дозволяє пропускати невеликі шматки шихти 16 через циліндричний отвір 29 у високотемпературну зону 11 реактора. Слід зазначити, що первісна температура змішаного газу в процесі плавки трохи нижче температури необхідної для оплавлення шихти 16 у бункері-дозаторі 14, але до кінця процесу плавки температура високотемпературних газів, що відходять, підвищується, тому що, до кінця плавки зникає шар шихти 16 над шлаком 39 і дзеркало розплавленого шлаку 39 безпосередньо віддає тепло газам, що відходять, тому після закінчення процесу плавлення необхідно без затримки робити випуск продуктів плавки. Пропонований реактор призначений для переробки шихти з метою витягу з них заліза, хрому, нікелю й ін. Отримана рідка лігатура надалі вводиться в основний продукт, що дозволяє значно скоротити витрату вихідної сировини при виробництві якісної продукції. У якості плазмоутворюючого газу використовується суміш: природний газ-кисень. 7 Вихідним шихтовим матеріалом служить твердий шлак (відхід основного виробництва), що містить 30% заліза, хрому і нікелю. У нижній частині реактора опозитно встановлюються два плазмотрони 12 потужністю по 500квт. Витрата плазмоутворюючого газу через плазмотрон 12 складає 320м3/годину, сумарний 640м3/годину. Завантаження шихти 16 у бункер-дозатор 14 і високотемпературну зону 11 реактора складають відповідно по 1,15т. Після виходу плазмотронів 12 на робочий режим, у змішувальну зону 19 реактора через фурми 21 удмухують природний газ з витратою 400м3/годину, при цьому співвідношенні витрати сирого природного газу і що відходить, температура шихти 16 у бункері-дозаторі 14 складає 860°900°С. Шматки шихти 16 у бункері-дозаторі 14 до моменту закінчення плавки шихти 16 у високотемпературній зоні 11 збільшуються в розмірі, тому що, відбувається спікання дрібних у більш великі, розміри яких, завдяки процесу перемішування лопа 12337 8 тевою мішалкою 33 у бункері-дозаторі 14 дозволяють проходити через циліндричний отвір 29. Оксиди в бункері-дозаторі 14 до моменту закінчення плавки шихти 16 у високотемпературній зоні 11 практично цілком відновлюються до металів. При зазначених параметрах із шихти 16 при наступних плавках протягом 50 хвилин роботи реактора виплавляється близько 700кг Fe-Cr-Ni лігатури. Список літератури: 1. Авторське посвідчення СРСР №1271086, кл. С21В13/00, 1986р. - аналог. 2. Авторське посвідчення СРСР №648806, кл. F26B25/04 "Розрихлювач для вібраційної сушарки" - аналог. 3. Авторське посвідчення СРСР №413350, кл. F26B17/00 "Сушарка для дисперсних матеріалів" аналог. 4. Авторське посвідчення СРСР №1607402, кл. С21В13/00 "Реактор для прямого одержання металів" - прототип. 9 12337 10 11 Комп’ютерна верстка А. Крулевський 12337 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA reactor for direct producing metals and alloys

Автори англійськоюHanzha Viktor Mykytovych, Neklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych, Ivaschenko Valerii Petrovych, Petrenko Vitalii Oleksandrovych, Pyschyda Valerii Ivanovych, Suprun Volodymyr Pavlovychl, Pospielkin Dmytro Leonidovych

Назва патенту російськоюРеактор для прямого получения металлов и сплавов

Автори російськоюГанжа Виктор Никитич, Неклеса Анатолий Тимофеевич, Иващенко Валерий Петрович, Петренко Виталий Александрович, Пищида Валерий Иванович, Супрун Владимир Павлович, Поспелкин Дмитрий Леонидович

МПК / Мітки

МПК: C21B 13/00

Мітки: сплавів, прямого, реактор, металів, одержання

Код посилання

<a href="https://ua.patents.su/6-12337-reaktor-dlya-pryamogo-oderzhannya-metaliv-i-splaviv.html" target="_blank" rel="follow" title="База патентів України">Реактор для прямого одержання металів і сплавів</a>

Попередній патент: Спосіб регенерації аміаку з фільтрової рідини у виробництві соди

Наступний патент: Спосіб одержання феніл-м-толілфосфорнокислої солі ди(2-хлоретил)аміну