Спосіб одержання магнітних порошків металів та сплавів

Номер патенту: 5079

Опубліковано: 28.12.1994

Автори: Михайлюк Вікторія Альфредіївна, Швець Тамара Михайлівна, Іщук Віктор Левкович, Желібо Євгеній Петрович

Формула / Реферат

Способ получения магнитных порошков металлов и сплавов, включающий электроосаждение в двухслойной электролитической ванне, состоящей из слоя водного раствора соли осаждаемого материала и органического слоя смеси поверхностно-активных веществ с кремнийорганическим линейным олигомером с концевыми гидроксильными группами и мол.м. (1-20) • 103 в углеводородной среде, отделение металлического порошка и термообработку в среде водорода, отличающийся тем, что, с целью повышения качества порошка, перед термообработкой в порошок вводят 4-14 мас.% кремнийорганического полифункционального мономера общей формулы RnSi(ОН)4-n, где R - СН3 и/или С6Н5; n=1-2, или кремнийорганического олигомера с боковыми функциональными труппами общей формулы {[R2SiO0,5][RSiO1,5]}n, где R - СН3, n = 75; R-С6Н5, n = 40; R-СН3 и С6Н5, n = 51.

Текст

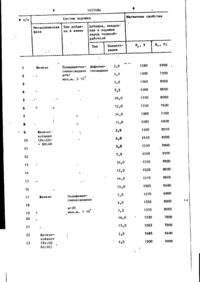

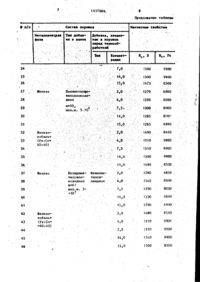

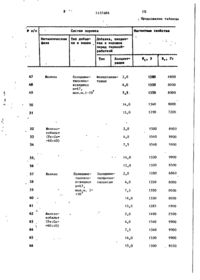

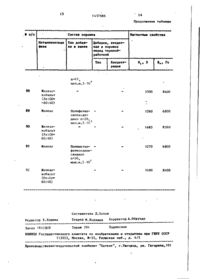

ДЛЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ ЗКЗ № СОЮЗ СОВЕТСНИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) SU,,,, 145768В С51)4 А1 * В 22 F 9/18 ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ ПРИ ГИНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4268769/31-02 (22) 26.06.87 * * (71) Институт коллоидной химии и химии воды им.А.В.Думанского (72) Е.П.Желнбо, В.А.Михалюк» В.Л.Ищук и Т.М.Швец (53) 621.762.27 (088.8) (56) Авторское свидетельство СССР № 1104193, кл. Н 01 F 1/00, 1983. Авторское свидетельство СССР » 1351183, кл. Н 01 F 1/00, 1986. (54) СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ (57) Изобретение относится к области порошковой металлургии, в частности к получению металлических порошков электролизом из водных растворов солей. Цель изобретения - повышение Изобретение относится к области порошковой металлургии, в частности к способам получения металлических порошков электролизом из водных растворов солей. Цель изобретения - повышение качества порошка. П р и м е р 1. В электролизер закрытого типа, оборудованный вращающимся катодом и неподвижным анодом из железа "Армко", заливали 5 л 20%-ного водного раствора хлористого железа (FeCl^ x 4 Н 4 0 ) , на который наслаивали толуольный раствор олеиновой кислоты и полидиметилсилоксандиола в концентрациях, соответствен5-89 качества порошка. Электроосаждение металлического порошка проводят в двухслойной электролитической ванне, состоящей из слоя водного раствора соли осаждаемого металла и органического слоя смеси поверхностно-активных веществ с кремнийорганическим линейным олигомером с концевыми гидроксильными группами в углеводородной среде. Затем металлический порошок отделяют от раствора, а перед термообработкой в водороде в порошок дополнительно вводят 4-14 мас.% полифункционального кремнийорганического соединения. Получают металличес кие порошки, в которых содержание металлической фазы увеличивается на 55,5%. Остаточная индукция увеличивается на 5,6-15%, коэрцитивная сила на 1-8,7%, 1 табл. но 0,5 и 6,0-мас.%. Температуру 45°С в электролизере устанавливали с помощью термостата УТ-15, плотность тока на катоде составляла 20"А/дм , напряжение на клеммах ванны 15 В. Продолжительность электролиза 2,5 ч скорость вращения катода 70 об/мин, рН 3,5. Полученный порошок промывали ацетоном, затем толуолом (70°С) и отжимали от избытка растворителя» В порошок вводили 2,5 г дифенилсиландиола, что составляло Ъ% к массе порошка, тщательно перемешивая. Затем порошок выгружали в противень, равномерно распределяли по всей площади слоем толщиной 25 мм и помещали в ел 9) 1457686 муфельную печь, предварительно просодержащие в элементарном звене модув ее водородом для удаления воздулекулы только метильные радикалы. ха. Термообработку порошка проводили Это определяется соотношением скопри 475 С в течение 4 ч с момента ростей структурирования полимера и выхода печи на режим» Скорость выходобразования металлосилоксановой свяда печи на режим 5°С/мин. После оконзи со скоростью восстановления почания термообработки отключали нагрошков. Из данных таблицы видно, рев и муфельная печь остывала до что высокий уровень магнитных свойств 100 С в течение 2 ч» Затем порошок достигнут при введении мономеров. вынимали из печи и охлаждали до 18°С. Более эффективными являются полифункциональные олигомерные добавки. Это П р и м е р 2 . В электролизер с обусловлено высокой совмещаемостью вращающимся катодом и неподвижными высокомолекулярной добавки с высокоанодами из железа "Армко" и кобальта марки К-1 заливали 5 л водного раст- 15 дисперсным металлическим порошком. Предлагаемый способ позволяет повора смеси солей хлористого железа высить по сравнению с известным спои хлористого кобальта (FeCl2 . 4 Н 2 0 собом для порошков железа остаточную CoClj^- 6H 2 0) . Все остальные параметры индукцию на 9,4-15%, коэрцитивную процесса, как в примере 1. С И Л н а Результаты проведенных сравнитель-20 У 1>5-7 > 8%, для сплава железокобальт - остаточную индукцию на ных экспериментов по получению высо5»6-15%, коэрцитивную силу на 1-8,7%. кодисперсных магнитных порошков изПри этом содержание металлической вестным и предлагаемым способами фазы увеличивается на 55,5%, представлены в таблице е Из представленных в таблице данФ о р м у л а и з о б р е т е н и я ных следует, что введение перед термообработкой добавок в количестве Способ получения магнитных порошменее 4 мас.% приводит к снижению ков металлов и сплавов, включающий магнитных свойств порошка. Объясняетэлектроосаждение в двухслойной элекся это неравномерностью структуриротролитической ванне, состоящей из ванного слоя из отвержденнои дооавки слоя водного раствора соли осаждаена поверхность частиц, образующегося мого материала и органического слоя при термообработке порошка. Такой смеси поверхностно-активных веществ слой не защищает частицу от окислес кремнийорганическим линейным олиния и от изменений кристаллической 35 гомером с концевыми гидроксильными структуры, что отражается на магнитгруппами и мол.м , (1-20)•10 в угленых свойствах порошка. водородной среде, отделение металлического порошка и термообработку Добавки в количестве более 14 мас.% в среде водорода, о т л и ч а ю 40 щ и й с я тем, что, с целью повышеспособствуют образованию объемного слоя, экранирующего частицы ния качества порошка, перед термо{[RSiO, 5 ] рїіО^Д, а следователь* обработкой в порошок вводят 4 но, понижению содержания магнитной 14 мас.% кремнииорганического полифазы и величины магнитных свойств. функционального мономера общей фор45 мулы R S i ( 0 H ) _ , где R-CHз и/или Данные таблицы показывают, что приn 4 n рода добавки также определяет уроC.Hg.; n=1-2, или кремнииорганичесвень магнитных свойств. Эффективны кого олигомера с боковыми функциоте добавки, которые содержат метильнальными группами общей формулы ные, фенильные или одновременно ме([R 2 SiO 0 /] [ R S i ( \ 5 ^ ч,где R-CH,, тильные и фенильные радикалы в эле50 n=75; R-C 6 H $ , n=40; R-CH, и С 6 Н 5 , ментарном звене молекулы. Оптимальn=51. ными являются термостойкие добавки, I 1457686 Магнитные свойства Состав порошка п/п Металлическая фаза Тип добавки в ванне Добавка, введенная в порошок перед термообработкой IE Гс 2,0 1280 6900 . 4,0 1300 7500 5,0 1360 8000 7,5 1360 8000 10,0 1350 8000 6 12,0 1330 7600 7 14,0 1300 7100 15,0 1285 6800 2,0 1500 8500 4,0 1510 8900 11 5,0 1550 9900 12 7,5 1550 9900 10,0 1550 9900 12,0 1520 9000 14,0 1515 8600 15,0 1505 8400 2,0 1270 6900 4,0 1335 8000 7,5 1335 8000 14,0 1330 7800 15,0 1265 7000 2,0 1485 8400 1500 9900 1 Полидиметнл- Дифенилсилок с андиол сил андиол п=67 г мол.м. 5-10 Железо 2 і г 3 V 4 5 1 х і { 8 9 Железокобальт (Fe:CO= = 60:40 10 13 я 14 15 16 * Железо 17 18 19 20 Полифенилсилоксандиол п=20 мол .м. 5 10 Ь п 21 22 23 Железокобальт (Fe:CO 60:40) • 4,0 8 1457686, Продолжение таблицы » п/п • Состав порошка Металлическая Тип добавки • ванне фаза Магнитные свойства Добавка, введенная в порошок перед термообработкой Тип Концентрация і Hti Э . . В г . Гс 24 7.0 1500 9900 25 26 14,0 15,0 1500 1475 9900 8500 2,0 1270 6800 4t0 1290 8000 7,5 1300 8000 30 14,0 1285 8000 31 15,0 1265 6890 2,0 1490 8450 4,0 1510 9900 34 7,5 1510 9900 35 14,0 1500 9900 36 15,0 1490 _ 8500 2,0 1280 6850 4,0 134Р 8000 7.5 1350 8000 14,0 1330 8000 15,0 1290 6900 2,0 1480 "8510 4,0 1510 9900 44 7,5 1550 9900 45 • 14,0 1540 9900 46 15,0 1500 8500 27 Железо 28 29 32 33 37 Полныетилфе нилсилоксан диол п-50, мол.м. 5*10 Железокобальт (Fe:Co= 60:4S) Железо 39 Полидиме- Фенилметилсило- тилсиксандиол ландиол п«67 мол.н. 5* 40 но 38 41 42 43 Железокобальт (Fe:Co* =60:40) 3 : 9 * 10 1457686 Продолжение таблицы ....... W п/п Металлическая фаза Тип добавки в ванне Добавка, введенная в порошок перед термообработкой • Тип • 47 Магнитные свойства Состав порошка Концентрация ч Не. Э B r t Ге 2,0 1280 6800 4,0 1350 8000 7,5, 1350 8000 50 14,0 1340 8000 51 15.0 1290 7200 2,0 1500 8900 4,0 1540 9900 7,5 1540 9900 55. 14,0 1530 9900 56 15,0 1500 8500 2,0 1280 6860 4,0 1350 8000 7,5 1350 8000 14,0 1330 8000 15,0 1285 6900 2,0 1490 Є500 4,0 1540 9900 7,5 1340 9900 65 14,0 1530 9900 66 15,0 1500 8520 Железо 48 49 Железокобальт (Fe:Co= =60:40) 52 53 ПолидимеФенилсилантилсилотриол ксандиол n=67, ^ мол.м.5і 10 54 • 57 Железо 58 59 60 4 62 63 Полидиметилфенилсилоксан • 61 < Полидиметилсилоксандиол п=67, мол.м. 5 * *10 3 Железокобальт (Fe:Co= =60:40) 64 I! 12 1457686 Продолжение таблицы 1 п/п • Магнитные свойства Состав порошка • Металлическая фаза Тип добавки в ванне Добавка, введенная в порошок перед термообработкой Тил 67 Железо Концент^ рация • ' не, э . . • . ' • • В,. Гс 2,0 1290 6900 4,0 1365 8000 7,5 1370 8000 70 14,0 1360 8000 71 15,0 1285 6830 2,0 1500 8900 4,0 1550 9900 74 7,5 1550 9900 75 14,0 1540 9900 76 f5,0 1485 8000 2,0 1290 6810 4,0 1340 68 6? 72 73 77 Полиднметилсилоксанднол п=67,* мол.м, 5" Полиметилсилоксан НО 3 Железокобальт (Fe:C0= =60:40) Железо 78 Полидиметилсилоксандиол п-67, мол.м.5* Полифенилсилоксан • • , • . • • . . • .8000 . 1340 8000 14,0 1320 8000 15,0 1290 6860 2,0 1490 8500 4,0 1530 9900 84 7.5 1530 9900 85 14,0 1520 9900 15,0 1495 8600 1280 6800 79 НО' 80 : 81 82 83 86 87 Железокобальт (Fe:Co* =60:40) • Железо ' • v • Известный способ (прототип) Полидиметилсилоксандиол 13 ' H 57 686 14 Продолжение таблицы » п/п Состав порошка Me т аллнче ск ая Тип добав* фаза ки в ванне Магнитные свойства Добавка» введенная в порошок перед термообработкой Тип Концентрация Ht, Э B f f Гс п=67, мол.м.5-10 88 Желеэокобальт (Fe:CO= =60:40) Железо 90 8400 1260 6800 1480 8360 1270 6800 1490 8400 Полифенилсилоксандиол п=20, мол.м.5 -10 Железокобальт (Fe:CO= 60:40) Железо 92 1500 Полнметилфеннлсилоксандиол п=50, мол.м.5 .10* Железокобальт (Fe:Co= 60:40) Составитель Д.Попов Редактор Е.Хорина Техред М.Ходанич Корректор А.Обручар Заказ 181/ДСП Тираж 394 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnetic powder and alloy method

Автори англійськоюZhelibo Yevhenii Petrovych, Mykhailiuk Viktoriia Alfredivna, Ischuk Viktor Levkovych, Shvets Tamara Mykhailivna

Назва патенту російськоюСпособ получения магнитных порошков и сплавов

Автори російськоюЖелибо Евгений Петрович, Михайлюк Виктория Альфредовна, Ищук Виктор Левкович, Швец Тамара Михайловна

МПК / Мітки

Мітки: магнітних, сплавів, порошків, спосіб, одержання, металів

Код посилання

<a href="https://ua.patents.su/8-5079-sposib-oderzhannya-magnitnikh-poroshkiv-metaliv-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання магнітних порошків металів та сплавів</a>

Попередній патент: Композиція для протикорозійного покриття

Наступний патент: Пристрій для вимірювання лінійних розмірів об’єкту

Випадковий патент: Індикатор струмів короткого замикання в елементах системи електропостачання промислового підприємства