Роторно-поршневий двигун внутрішнього згоряння

Формула / Реферат

1. Роторно-поршневой двигатель внутреннего сгорания, содержащий компрессорную и рабочую секции с общим валом привода и отбора мощности, разделенные между собой перегородкой с перепускным каналом с краном, управляемым золотниковым механизмом, а каждая из секций включает статор с цилиндрической полостью, впускным каналом в компрессорной секции и выпускным - в рабочей секции, установленный на валу привода и отбора мощности ротор, и расположенную с возможностью взаимодействия с ротором подвижную заслонку, отличающийся тем, что вал привода и отбора мощности снабжен эксцентриковыми по отношению к его продольной оси участками, на которые посредством подшипников посажены роторы, вал снабжен устройством для прижатия роторов к цилиндрической поверхности статора, роторы выполнены с цилиндрической наружной поверхностью и их торцевые поверхности снабжены уплотнительными элементами, подпружиненными в направлении противолежащих неподвижных стенок, а каждая из подвижных заслонок установлена в колодце статора и снабжена уплотнительными элементами, подпружиненными в направлении ротора - на верхней поверхности заслонки и в направлении противолежащих стенок статора - на боковых поверхностях заслонки.

2. Двигатель по п.1, отличающийся тем, что вал привода и отбора мощности выполнен составным из последовательно соединенных между собой стяжными болтами дисков, каждый из которых имеет цилиндрический выступ с концентричным сквозным отверстием с резьбой под стяжной болт и со шлицевым концевым участком на наружной поверхности выступа и сквозное шлицевое отверстие диаметром, соответствующим наружному диаметру выступа, причем часть вала, приходящаяся на каждую из секций двигателя, образована парой дисков, на одном из которых продольная ось выступа совпадает с продольной осью диска, а продольная ось шпицевого отверстия совпадает с продольной осью статора, а на другом диске пары продольная ось выступа совпадает с продольной осью статора, а продольная ось шлицевого отверстия - с продольной осью диска, расстояние между продольными осями выступа и шлицевого отверстия постоянно для всех дисков, все выступы расположены на одноименных боковых плоскостях дисков, внутри шлицевых отверстий смежных дисков, при этом на участок выступа каждого диска между боковой плоскостью и концевым шлицевым участком посажено по две шайбы, каждая из которых по своей продольной оси снабжена эксцентриковой втулкой, а на периферийной части шайбы имеется рычаг, причем цилиндрическая поверхность каждого диска выполнена с канавкой, в которой размещена пружина, один конец которой закреплен к диску, а другой - к упомянутому рычагу, на смежных торцах каждой пары эксцентриковых втулок выполнены с возможностью взаимного зацепления шлицевые выступы, а на цилиндрических поверхностях эксцентриковых втулок установлены подшипники, служащие опорой для роторов.

3. Двигатель по п.1, отличающийся тем, что обе торцевые и цилиндрическая поверхности каждого ротора снабжены двумя уплотнительными втулками Г-образной формы, одна из которых закреплена неподвижно к одной из торцевых поверхностей ротора, а другая поджата к противолежащей стенке статора установленными в торце ротора пружинами, причем втулки состыкованы между собой встречно выполненными зубьями, а плоскость стыка перпендикулярна к оси статора.

4. Двигатель по п.3, отличающийся тем, что торцевые поверхности уплотнительных втулок, обращенные в сторону неподвижных стенок статора, снабжены сетью глухих отверстий с осями, параллельными оси статора, и сообщены с каналами для подвода смазки.

5. Двигатель по п.1, отличающийся тем, что подвижные заслонки представляют собой параллелепипед, верхняя часть которого выполнена в виде подпружиненного в направлении ротора уплотнительного сегмента, имеющего поверхность, обращенную к ротору, очерченную по радиусу, равному радиусу ротора, и состоящего в аксиальном направлении из двух частей, подпружиненных в направлении неподвижных стенок статора и находящихся в зацеплении обращенными друг к другу сторонами, торцы подвижной заслонки снабжены уплотнительными сегментами, подпружиненными в направлении противолежащих стенок статора, а в стенках колодца статора вдоль боковых сторон заслонки установлены уплотнительные сегменты, подпружиненные в направлении заслонки.

6. Двигатель по п.1, отличающийся тем, что величины объема полостей компрессорной и рабочей секции находятся в соотношении от 3 : 2 до 3 : 1.

7. Двигатель по п.1, отличающийся тем, что он содержит два или более блоков, каждый из которых содержит компрессорную и рабочую секции с их статорами и роторами, причем вал привода и отбора мощности для всех блоков общий, а одноименные роторы в секциях разных блоков развернуты друг относительно друга на угол равный где - количество блоков.

Текст

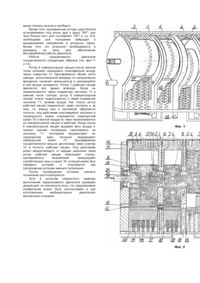

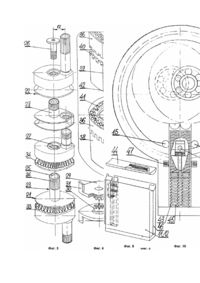

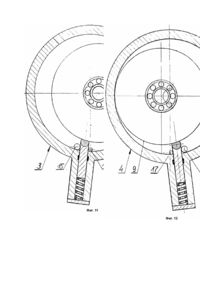

Изобретение относится к двигателестроению и может быть использовано в различных отраслях промышленности при изготовлении дизельных и карбюраторных двигателей. Наиболее близким по технической сущности к предлагаемому является роторно-поршневой двигатель внутреннего сгорания, содержащий корпус с цилиндрической полостью, которая перегородкой разделена на две секции: компрессорную и рабочую. В каждой из секций имеются статор и концентричный ему ротор с цилиндрической поверхностью, сопряженной с выступом на ней, скользящим по внутренней цилиндрической поверхности статора. Ротор своей поверхностью в заданные краткие промежутки времени взаимодействуе те подвижной заслонкой, закрепленной на валике, параллельном продольной оси ротора. Заслонки обеих секций расположены вблизи перепускного канала, соединяющего полости секций между собой и перекрываемого краном, который управляется золотниковым механизмом, приводимым в действие посредством кулачков, посаженных на общий для обеих секций вал привода и отбора мощности. Оба ротора жестко, с помощью шлицевого соединения, закреплены на этом же валу. В компрессорной секции имеется канал для впуска воздуха, а в рабочей - для выпуска отработанных газов. Наличие компрессорной секции, в принципе, должно повышать степень сжатия воздуха, что необходимо для повышения КПД двигателя. Однако, охарактеризованная конструкция может осуществлять это повышение степени сжатия лишь в незначительных пределах, т.к. она не предотвращает возможности перетечки газов из зон высокого давления, что особенно важно при работе с высокими степенями сжатия. В основу изобретения поставлена задача дальнейшего повышения эффективности двигателя за счет повышения степени сжатия воздуха и гарантированного уплотнения всех полостей, в которых осуществляется сжатие воздуха и воспламенение топливовоздушной смеси. Для этого в роторно-поршневом двигателе внутреннего сгорания, содержащем компрессорную и рабочую секции с общим валом привода и отбора мощности, разделенные между собой перегородкой с перепускным каналом, снабженным золотниковым механизмом, а каждая из секций включает статор с цилиндрической полостью, установленный на общем валу привода и отбора мощности ротор, расположенную с возможностью взаимодействия с ротором подвижную заслонку и впускной канал в компрессорной секции и выпускной - в рабочей, согласно изобретению вал привода и отбора мощности снабжен эксцентриковыми по отношению к его продольной оси участками, на которые посредством подшипников посажены роторы и вал снабжен устройством для регулировки величины эксцентриситета роторов и их прижатия к цилиндрической поверхности статора. Роторы выполнены с цилиндрической наружной поверхностью и их торцевые поверхности снабжены уплотнительными элементами, подпружиненными в направлении неподвижных стенок, боковой крышки статора или разделительной перегородки. Каждая из подвижных заслонок установлена в колодце статора и снабжена уплотнительными элементами, которые подпружинены в направлении: ротора - на верхней поверхности заслонки и противолежащих стенок статора - на боковых поверхностях заслонки. При таком конструктивном решении ротор перекатывается, а не скользит, как в прототипе, по поверхности статора, что позволяет достигнуть более плотного контакта между их цилиндрическими поверхностями, что, в свою очередь, повышает надежность предотвращения перетечки газа между зонами полости статора, находящимися по разные стороны от линии контакта "ротор-статор". Замена трения скольжения трением качения значительно снижает истирание и нагрев контактирующи х поверхностей, что также повышает указанный эффект. Наличие устройства для регулировки эксцентриситета ротора и его прижатия к статору в процессе перекатки позволяет в еще большей степени повысить плотность контакта указанных поверхностей при снижении требований к точности размеров деталей и качеству обработки контактирующих поверхностей при изготовлении и компенсировании их некоторого истирания после длительной эксплуатации двигателя, а также теплового расширения в процессе работы. Наличие и конструктивное выполнение уплотнительных элементов в торцевых поверхностях ротора и зоне подвижной заслонки обеспечивает надежное уплотнение всей конструкции во всех возможных местах перетечки сжатого воздуха или газа. Конструктивно упомянутые выше перекатка ротора, регулировка эксцентриситета ротора и его поджатие к цилиндрической поверхности статора осуществлены путем выполнения вала привода и отбора мощности составным, из ряда последовательно соединенных друг с др угом стяжными болтами дисков, каждый из которых имеет цилиндрический выступ с концентричным сквозным отверстием с резьбой под стяжной болт и со шлицевым концевым участком на наружной поверхности выступа и сквозное шлицевое отверстие диаметром, соответствующим наружному диаметру выступа. Часть вала, приходящаяся на каждую из секций двигателя, образована парой дисков, на одном из которых продольная ось выступа совпадает с продольной осью диска, а продольная ось шлицевого отверстия совпадает с продольной осью статора, а на другом диске пары продольная ось выступа совпадает с продольной осью статора, в продольная ось шлицевого отверстия - с продольной осью диска. Расстояние между продольными осями выступа и шлицевого отверстия постоянно для всех дисков, все выступы расположены на одноименных боковых плоскостях дисков, т.е. направлены в одну сторону. В собранном положении шлицевой выступ диска располагается внутри шлицевого отверстия смежного диска. На участок выступа, расположенный между одной из боковых плоскостей диска и концевым шлицевым участком выступа, посажено по две шайбы, каждая из которых по своей продольной оси снабжена эксцентриковой втулкой. На периферийной части шайбы выполнен рычаг. На цилиндрической поверхности каждого диска имеется канавка, в которой размещена пружина, один конец которой закреплен к диску, а другой - к указанному рычагу шайбы. На смежных торцах каждой пары эксцентриковых втулок выполнены с возможностью взаимного зацепления шлицевые выступы, а на цилиндрических поверхностях эксцентриковых втулок установлены подшипники, на которые посажены роторы. При этом обе торцевые и цилиндрическая поверхности каждого ротора снабжены двумя уплотнительными втулками Т-образной формы, одна из которых закреплена неподвижно к одной из торцевых поверхностей ротора, а другая поджата к противолежащей неподвижной стенке статора установленными в торце ротора пружинами. Втулки состыкованы между собой встречно выполненными зубьями, а плоскость стыка перпендикулярна к оси статора. Наличие и конструктивное выполнение этих уплотнительных втулок существенно повышает герметичность полостей секций. Кроме того, торцевые поверхности уплотнительных втулок, обращенные в сторону неподвижных стенок статора, снабжены сетью глухи х отверстий с осями, параллельными оси статора, и сообщены с каналами для подвода смазки. Эти отверстия снижают площадь контактирующих поверхностей и выполняют функцию локальных смазочных камер, что также снижает трение. Дополнительный эффект заключается в том, что эти отверстия вместе с разделяющими их перемычками образуют своего рода лабиринт на возможном пути перетечки газов и, таким образом, повышают герметичность конструкции. При этом установленные в колодце статора подвижные заслонки представляют собой параллелепипед, верхняя часть которого выполнена в виде подпружиненного в направлении ротора уплотнительного сегмента, имеющего поверхность, обращенную к ротору, очерченную по радиусу, равному радиусу ротора. В аксиальном направлении этот сегмент образован двумя частями, подпружиненными в направлении противолежащих стенок статора и находящимися в зацеплении обращенными друг к другу сторонами. Торцы заслонки также снабжены уплотнительными сегментами, подпружиненными в направлении противолежащих стенок статора, а в стенках колодца статора вдоль боковых сторон заслонки установлены подпружиненные в ее направлении уплотнительные сегменты. Указанные конструктивные особенности обеспечивают герметичность конструкции в зоне расположения подвижных заслонок. Кроме того, для дальнейшего повышения КПД двигателя путем осуществления принципа механического турбонаддува целесообразно соотношение величин объемов компрессорной и рабочей секций принять равным от 3 : 2 до 3 : 1. Предлагаемая конструкция позволяет компоновать двигатель из двух, трех и более блоков, каждый из которых включает компрессорную и рабочую секцию с общим для всех блоков валом привода и отбора мощности, причем одноименные роторы, т.е. роторы компрессорных секций или роторы рабочих секций разных блоков взаимно развернуты на 180° - при двух блоках, 120° - при трех блоках и т.д. Это позволяет осуществлять бесперебойную работу двигателя, а также его динамическую балансировку без применения маховика или други х специальных средств. На фиг.1 показан общий вид в аксонометрии двигателя, образованного двумя блоками с компрессорной и рабочей секцией в каждом из них; на фиг.2 - продольный разрез двигателя; на фиг.3 - схема вала привода и отбора мощности с отдельным изображением деталей в аксонометрии; на фиг.4 - взаимное положение пары шайб с эксцентриковыми втулками при сборке в аксонометрии; на фиг.5 - вид сбоку на шайбу; на фиг.6 - частичный разрез ротора в аксонометрии; на фиг.7 - отдельно ротор в собранном виде, условно без вала привода и отбора мощности; на фиг.8 и 9 - общие виды подвижной заслонки в аксонометрии; на фиг.10 схема поперечного сечения двигателя, взаимное положение важнейших узлов; на фиг.11 и 12 взаимное положение ротора и статора в компрессорной - фиг.11 и рабочей - фиг.12 секциях при перекачивании воздуха. Предлагаемый двигатель, описанный ниже, состоит из двух блоков 1 и 2 (см. фиг.1 и 2) каждый из которых содержит компрессорную 3 и рабочую 4 секции с разделительной между ними перегородкой 5. В каждой из секций имеются статоры 6 и 7, роторы 8 и 9, установленные на общем для всех секций валу 10 привода и отбора мощности, и расположенные в нижней части статоров подвижные заслонки 11 и 12. Статоры образованы цилиндрической стенкой, ограниченной по торцам разделительными перегородками 5 или, с одной стороны, перегородкой, а с другой - боковой крышкой 13. Внутренняя поверхность статора - шлифованная, наружная цилиндрическая поверхность ребристая. В нижней части статора 7 рабочей секции находится жиклер 14 для впрыска жидкого дизельного топлива. В боковых крышках 13 выполнены отверстия 15 для всасывания атмосферного воздуха. В разделительных перегородках 5 и боковых крышках 13 расположены каналы для подвода смазки 16. В перегородках 5 имеются также перепускные каналы 17, соединяющие между собой полости обеих секций, каналы для отвода отработанных газов 18 и центральное отверстие 19 для отбора смазки в систему охлаждения (на чертеже не показана). Кроме того, в перегородках 5 и боковых крышках 13 зафиксированы подшипники 20, через внутренние обоймы которых проходит вал 10 привода и отбора мощности (см. фиг.3). Вал 10 составной, образован последовательно расположенными и стянутыми друг с другом дисками 21 и 22, отличающихся друг от друга только толщиной. На каждую секцию приходится по два диска. В каждом диске имеются цилиндрический выступ 23 со шлицевым концевым участком 24 на внешней поверхности выступа и концентричным ему сквозным отверстием с резьбой 25 под стяжной болт 26 и сквозное шлицевое отверстие 27 диаметром, соответствующим диаметру выступа 23. Продольные оси выступа и отверстия 27 параллельны друг другу и продольным осям дисков и статора, а расстояние "a" между продольными осями выступов 23 и отверстий 27 постоянно для всех дисков 21 и 22; все выступы обращены в одну сторону. Из каждых двух дисков одной пары, приходящейся на секцию 3 и 4, в одном диске продольная ось выступа 23 совпадает с продольной осью диска, а продольная ось отверстия 27 совпадает с продольной осью статора. На другом диске этой же пары продольная ось выступа совпадает с продольной осью статора, а продольная ось отверстия 27 - с продольной осью диска. На выступах 23 между боковой плоскостью диска и концевым шлицевым участком 24 расположен участок 28, на который посажено по две шайбы 29 (см. фиг.4). На продольной оси шайбы имеется эксцентриковая втулка 30 с величиной эксцентриситета "e" (фиг.5). а на периферийной части шайбы -аксиально направленный рычаг 31, причем две шайбы, устанавливаемые на один выступ 23, ориентированы рычагами 31 навстречу друг другу. На смежных торцах втулок 30 с возможностью взаимного зацепления выполнены шлицевые выступы 32. На цилиндрической поверхности дисков 21 и 22 выполнена кольцевая канавка 33, в которой под рычагом 31 размещена цилиндрическая пружина 34, один конец которой закреплен к диску, а другой - к рычагу 31. На цилиндрических поверхностях эксцентриковых втулок 30 установлены внутренние обоймы шарикоподшипников 35 (см. фиг.2), на наружных обоймах которых посажены роторы 8 и 9, причем между посадочной частью ротора и расположенными с обеих сторон от нее шайбами 29 имеется зазор, обеспечивающий возможность смещения ротора в аксиальном направлении. Будучи стянуты болтами 26, диски 21 и 22 образуют коленчатый вал, в котором величина расстояния "а" между продольными осями выступов 23 и отверстий 27 определяет, с каким эксцентриситетом будут вращаться насаженные на вал роторы, совершая обкатывание внутренней поверхности статоров. Назначение пружин 34 при этом в том, чтобы подкручивать шайбу 29 с эксцентриковой втулкой 30 вместе с посаженным на нее ротором вокруг оси ротора и, за счет силы упругости пружин, поджимать упруго, с заданной силой, ротор к цилиндрической поверхности статора. Эксцентриситет "e" втулок 30 может быть использован для регулировки общего эксцентриситета роторов. Устройство вала привода и отбора мощности может быть не обязательно таким, как описано выше. Например, прижатие ротора к статору может осуществляться путем регулирования наружного диаметра эксцентриковой втулки, на которую посажен ротор с помощью зубчатой передачи на шайбе, выполненной совместно с этой втулкой (на чертеже не показано). На поверхности ротора расположены две уплотнительные втулки "Г"-образной формы (см. фиг.6 и 7). Одна из них, 36, неподвижно закреплена к одной из торцевых поверхностей ротора болтами 37. Другая втулка, 38. С помощью пружин 39 в торце ротора поджата к противолежащей неподвижной стенке статора боковой крышке 13 или перегородке 5. Противолежащие друг другу торцы втулок 36 и 38 состыкованы с помощью плотно подогнанных зубьев 40, ширина которых должна быть 2 - 3мм, при этом плоскость стыка перпендикулярна оси статора. Торцевая поверхность каждой из втулок, обращенная к неподвижной стенке, снабжена сетью глухи х отверстий 41 диаметром 3мм, глубиной - 2 - 3мм, перемычки между отверстиями - 2мм. Назначение этих отверстий двойное: уменьшить трение контактирующих поверхностей за счет уменьшения площади контактирующи х поверхностей и образования локальных смазочных камер, а также - образовать лабиринт, создающий сопротивление на возможном пути перетечки газов. На этих же поверхностях втулок 36 и 38 установлены подпружиненные в сторону противолежащей неподвижной стенки маслосъемные кольца 42, назначение которых сдирая масляную пленку в процессе вращения ротора, удерживать смазку в замкнутом объеме. Каждая из подвижных заслонок 11 и 12 (см. фиг.8 - 10) установлена в колодце 43 статора и выполнена в виде параллелепипеда. В верхней части заслонки в продольной канавке расположен уплотнительный сегмент 44, подпружиненный пружинами 45 в направлении ротора. Его верхняя, обращенная к ротору поверхность очерчена по радиусу, равному радиусу ротора. Сегмент 44 в аксиальном направлении состоит из двух частей, которые взаимно подпружинены в этом же направлении. Обращенные друг к другу поверхности этих частей находятся в зацеплении. Остальная часть заслонки также по торцам снабжена подпружиненными сегментами 46, каждый из которых занимает половину боковой поверхности по вертикали. На поверхности сегментов выполнены глухие отверстия (на черт. не показаны) - аналогично торцевым поверхностям уплотнительных втулок 36 и 38 и с теми же функциями. Сегменты на заслонке установлены в противоположном направлении от силового действия ротора. Например, при движении ротора по часовой стрелке, фиг. 10, они устанавливаются: в компрессорной секции - слева, в рабочей секции - справа. Кроме заслонки, уплотнительные сегменты 47 расположены по периметру в верхней части колодца 43. Сегменты, расположенные в торцевых стенках колодца 43 (на чертеже не показаны), уплотняют ту половину заслонки, которая не занята сегментом 46 на заслонке. Сегменты 47 также подпружинены (см. фиг. 10). Для открывания и закрывания в нужный момент перепускных каналов 17 в перегородках 5 служат краны, выполненные в виде поворотного на 180° кулачка, приводимого в действие нажатием на него нижней частью заслонки (на чертеже не показан). Как изображено на чертеже, объем компрессорной секции больше рабочей. Оптимальное соотношение объема компрессорной секции к рабочей, находящееся по предварительным расчетам автора, в диапазоне от 3 : 2 до 3 : 1, в наибольшей степени обеспечивает в двигателе эффект механического турбонаддува. При сборке двигателя за счет шлицевых соединений ротор рабочей секции устанавливают по направлению вращения несколько впереди ротора компрессорной секции одного блока. От разницы опережения, как и от разницы в объемах секций, зависит степень сжатия воздуха. Чем меньше разница (до разумного предела), тем выше степень сжатия и наоборот. Кроме того, одноименные роторы двух блоков устанавливают под углом друг к другу 180°; при трех блоках это т угол составляет 120° и т.д. Э то необходимо для погашения вибрации и выравнивания напряжения в роторных парах. Кроме того, это устраняет необходимость в маховике на валу для обеспечения бесперебойной работы двигателя. Работа предлагаемого двигателя осуществляется следующим образом (см. фиг.11 и 12). Ротор 6 компрессорной секции после нижней точки начинает засасывать атмосферный воздух через отверстия 13. Одновременно объем части камеры, расположенной впереди по направлению вращения, начинает уменьшаться и находящийся в ней воздух сжимается. Ротор 7 рабочей секции двигается все время впереди. Когда он перекатывается через подвижную заслонку 12 в нижней части статора, ротор б компрессорной секции только подкатывается к своей подвижной заслонке 11, сжимая воздух. Как только ротор рабочей секции перекатится через заслонку и за ним, т.е. между ним и заслонкой, образуется полость, под действием опустившейся заслонки и перепускного крана открывается перепускной канал 15 и сжатый воздух по нему перекачивается из компрессорной секции в рабочую. Когда ротор 6 компрессорной секции выдавил весь воздух и принял нижнее положение, накатившись на заслонку 11, последняя воздействует на перепускной кран, который перекрывает перепускной канал 17. Одновременно осуществляется впрыск дизтоплива через жиклер 14 в полость рабочей секции. Под действием резко возрастающего от взрыва давления газов ротор рабочей секции обкатывает статор, одновременно выдавливая предыдущие отработанные газы в канал 18, который ранее был перекрыт ротором, и открывается при прохождении ротором нижнего положения. После прохождения ротором нижнего положения цикл повторяется. Хотя в качестве конкретного примера выполнения предлагаемого двигателя приведен дизельный, из описанного ясно, что предлагаемое изобретение может быть использовано и при изготовлении карбюраторных двигателей внутреннего сгорания.

ДивитисяДодаткова інформація

Назва патенту англійськоюRotor-piston combustion engine

Назва патенту російськоюРоторно-поршневый двигатель внутреннего сгорания

МПК / Мітки

МПК: F02B 55/00

Мітки: згоряння, внутрішнього, двигун, роторно-поршневий

Код посилання

<a href="https://ua.patents.su/6-15477-rotorno-porshnevijj-dvigun-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Роторно-поршневий двигун внутрішнього згоряння</a>

Попередній патент: Спосіб термомеханічної обробки труб

Наступний патент: Вібраторна антенна решітка для прийому несинусоідальних сигналів

Випадковий патент: Спосіб проведення експерименту для моделювання біологічних процесів