Спосіб термомеханічної обробки труб

Номер патенту: 15424

Опубліковано: 30.06.1997

Автори: Гуляєв Геннадій Іванович, Хаустов Георгій Йосипович, Янковський Володимир Михайлович, Соломадіна Єлизавета Андріївна, Сергєєв Віктор Володимирович

Формула / Реферат

Способ термомеханической обработки труб, включающий горячую деформацию трубы на стане поперечно-винтовой прокатки и охлаждение водой выходящей из очага деформации трубы одновременно изнутри и снаружи, отличающийся тем, что степень деформации трубы составляет 6-12%, а охлаждение заднего конца трубы выполняют в две стадии, первая из которых проводится на выходной стороне стана и осуществляется до достижения температуры металла на заднем торце трубы, соответствующей началу мартенситного превращения, а вторая стадия охлаждения трубы - вне стана, при этом скорость охлаждения заднего конца трубы на первой стадии превышает скорость его охлаждения на второй стадии в 10-20 раз.

Текст

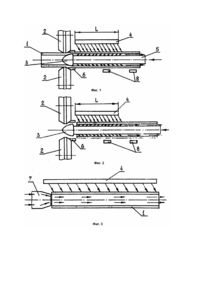

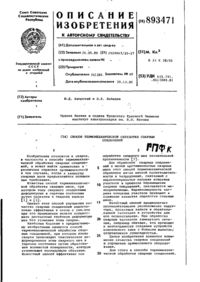

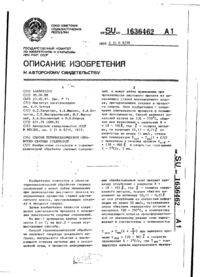

Изобретение относится к области трубного производства и, в частности, к термомеханической обработке бесшовных труб на стане поперечновинтовой прокатки. Известен способ термомеханической обработки труб, включающий горячую деформацию на стане поперечно-винтовой прокатки и охлаждение водой выходящей из очага деформации трубы одновременно изнутри и снаружи. При этом степень деформации трубы при горячей прокатке составляет 3 - 5%, а охлаждение водой производят непосредственно на выходной стороне стана до тех пор, пока температура трубы по всей ее длине не достигнет комнатной [1]. При использовании данного способа трубы по длине не имеют равномерной структуры, а, следовательно, и механические свойства по длине трубы также неравномерны. Это связано с тем, что после завершения процесса раскатки труба через короткое время перестает вращаться, в результате чего условия охлаждения задней части трубы существенно ухудшаются как по периметру, так и по длине охлаждаемого заднего конца на длине очага охлаждения. Кроме того, при малых степенях деформации при раскатке происходит полное удаление окалины с поверхностей трубы и не обеспечивается уменьшение поперечной разностенности труб, что также снижает равномерность структуры и свойств готовы х тр уб, а также ухудшает и х точность. Задачей данного изобретения является создание способа термомеханической обработки труб, в котором путем изменения параметров деформации и режима охлаждения обеспечивается повышение равномерности структуры и свойств обработанных труб, а также уменьшается их поперечная разностенность. Поставленная задача решена тем, что в способе, включающем горячую деформацию трубы на стане поперечно-винтовой прокатки и охлаждение водой выходящей из очага деформации трубы одновременно изнутри и снаружи, согласно изобретению степень деформации трубы составляет 6 - 12%, а охлаждение заднего конца трубы выполняют в две стадии, первая из которых осуществляется на выходной стороне стана до достижения металлом на заднем торце трубы температуры, соответствующей началу мартенситного превращения, а вторая стадия - вне стана, при этом скорость охлаждения заднего конца трубы на первой стадии превышает скорость его охлаждения на второй стадии в 10 - 20 раз. Отличие предложенного способа от прототипа заключается в увеличении степени деформации, а также в осуществлении охлаждения в две стадии с указанным соотношением их скоростей. Техническим результатом использования предлагаемого изобретения является повышение равномерности структуры и свойств обработанных труб при одновременном уменьшении поперечной их разностенности. Это достигается применением повышенной, по сравнению с прототипом, степени деформации на стане поперечно-винтовой прокатки, приводящей к уменьшению поперечной разностенности при одновременном полном удалении окалины с наружной и внутренней поверхности трубы. Последнее создает условие более интенсивного и равномерного ее охлаждения, что способствует повышению равномерности структуры и свойств металла труб по длине. Кроме того, применение двухстадийного охлаждения с заданным соотношением скоростей позволяет обеспечить стабильность температуры по всей длине и сечению трубы (отклонение не более 5 - 10°C), уменьшить длительность операции охлаждения при закалке в линии стана, упростить конструкцию механизмов выходной стороны, а также повысить производительность процесса. На фиг.1, 2, 3 изображена схема осуществления предлагаемого способа, где на фиг.1 представлено положение трубы в период установившегося процесса деформации и охлаждения на стане поперечно-винтовой прокатки; на фиг.2 - после завершения процесса деформации; на фиг.3 - принципиальная схема второй стадии охлаждения, которую проводят вне линии стана. Предлагаемый способ осуществляется следующим образом. Прокатанную, например, на автоматическом стане черновую тр убу 1 подают на входную сторону стана поперечно-винтовой прокатки и рольгангом задают в валки 2. Деформируемая при температуре 850 - 950°C между валками 2, линейками (на фиг.1 и 2 не показаны) и оправкой 3, труба 1 со степенью деформации 6 - 12% с чистыми от окалины поверхностями интенсивно вращаясь, выходя из очага деформации, последовательно поступает на выходную сторону стана и подвергается охлаждению водой, попадая под одновременное действие наружного 4 и внутреннего 5 спрейеров за время ее вращательно-поступательного перемещения на длину очага охлаждения После завершения процесса деформации,т.е. после выхода из стана, труба 1 некоторое время продолжает вращаться вместе с оправкой 3 и стержнем-спрейером 5, одновременно охлаждаясь. Охлаждение заднего конца трубы водой на выходной стороне стана проводят до достижения задним торцем трубы температуры начала мартенситного превращения, после чего первая стадия охлаждения завершена и трубу удаляют с линии стана. При этом оправка со стержнем, совмещенным с внутренним спрейером, опирается на желоб 6, а труба - на вкладыши 8 центрователей, расположенных на выходной стороне стана. Затем осуществляют вторую стадию охлаждения, согласно которой трубу 1 охлаждают снаружи спрейером 4 и изнутри мониторным соплом 7. Возможным вариантом второй стадии охлаждения является охлаждение трубы водой в механизированной ванне с обязательным ее вращением в процессе охлаждения. Охлаждение прекращают после достижения всей трубой по длине и сечению комнатной температуры. После этого из полости охлажденной трубы удаляют остатки воды и подают ее на дальнейшую обработку (отпуск, теплые калибрование и правку). Регулируя расход и давление воды при охлаждении, как на стане (первая стадия), так и вне стана (вторая стадия), поддерживают соотношение скоростей охлаждения таим образом, чтобы скорость охлаждения на первой стадии превышала скорость охлаждения на второй стадии в 10 - 20 раз. Предлагаемый способ был опробован в линии ТПУ 250 при термомеханической обработке черновых труб размером 168 ´ 10мм из малоуглеродистой стали марки 20 по различным вариантам обработки, основные параметры и результаты которых представлены в таблице. Режим 6 - деформация и охлаждение по прототипу. Экспериментально определенное время охлаждения заднего торца трубы до температуры начала мартенситного превращения (~380 - 400°C) для режимов 1, 2, 3 и 5 составляет примерно 1,6 3,3с, а для режимов 4 и 6, из-за неполного удаления окалины при горячей деформации на стане и резкого снижения в связи с этим скорости охлаждения, оно увеличивается до 4,6 - 5,0с. Такое увеличение длительности охлаждения неизбежно приводит к тому, что в результате прекращения вращения трубы после завершения процесса деформации (которое, по экспериментальным данным, наступает через 1,5 2,5с) существенно ухудшается равномерность охлаждения задней части трубы по длине (в данном случае на длине очага охлаждения - 4м) и периметру, в результате чего в стр уктуре металла труб кроме мартенсита появляются значительные по объему участки бейнита и феррита, что приводит к снижению предела текучести в этой части трубы до 1045 и 959Н/мм 2 для режимов 4 и 6 соответственно. Как видно из данных таблицы, увеличение степени деформации на стане до 6 - 14% способствует полному удалению окалины, за счет чего возрастают скорость охлаждения трубы и появляется возможность за короткое время первой стадии обеспечить равномерное охлаждение задней части трубы до температуры начала мартенситного превращения на ее заднем торце. В результате после двухстадийного охлаждения по режимам 1, 2, 3 и 5 на всей длине трубы удается получить мартенситную структур у, равномерные и высокие значения прочностных характеристик. Кроме того, уменьшается разностенность труб. Следует при этом отметить, что увеличение степени деформации более 12% (режим 5 в табл.) недопустимо, поскольку при деформации 14% часто наблюдалось винтообразное скручивание трубы, переводящее ее в окончательный брак. Таким образом, из данных испытаний следует, что предлагаемый способ (режимы 1, 2, 3 в табл.) по сравнению с прототипом (режим 6 в табл.) позволяет получать трубы с равномерными структурой и свойствами по их длине, а также уменьшить их поперечную разностенность.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for thermomechanical treatment of pipes

Автори англійськоюYankovskyi Volodymyr Mykhailovych, Solomadina Yelyzaveta Andriivna, Serhieiev Viktor Volodymyrovych, Huliaiev Hennadii Ivanovych, Khaustov Heorhii Yosypovych

Назва патенту російськоюСпособ термомеханической обработки труб

Автори російськоюЯнковский Владимир Михайлович, Соломадина Елизавета Андреевна, Сергеев Виктор Владимирович, Гуляев Геннадий Иванович, Хаустов Георгий Иосифович

МПК / Мітки

Мітки: обробки, термомеханічної, спосіб, труб

Код посилання

<a href="https://ua.patents.su/3-15424-sposib-termomekhanichno-obrobki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб термомеханічної обробки труб</a>

Попередній патент: Установка для очистки стічних вод, аеротенк-освітлювач та відстійник

Наступний патент: Роторно-поршневий двигун внутрішнього згоряння

Випадковий патент: Спосіб одержання антигенів haemophilus influenzae типу b