Спосіб термохімічної обробки пласта

Номер патенту: 16838

Опубліковано: 29.08.1997

Автори: Акульшин Олексій Іванович, Зарубін Юрій Олександрович, Балакіров Юрій Айрапетович, Бантуш Віктор Васильович, Світлицький Віктор Михайлович

Формула / Реферат

Способ термохимической обработки пласта, включающий закачку в пласт карбамида, нитрита натрия и кислоты, отличающийся тем, что, с целью повышения эффективности обработки за счет предотвращения кислотной коррозии нефтепромыслового оборудования и закупорки порового пространства пласта продуктами коррозии, в качестве кислоты используют азотную кислоту в неактивной форме в виде ее комплекса с карбамидом, при этом комплекс получают предварительным смешением азотной кислоты и карбамида на поверхности.

Текст

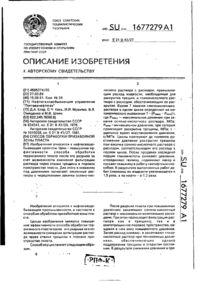

Перед закачкой в пласт азотную кислоту смешивают с карбамидом. Получают азотную кислоту в неактивной форме в виде ее комплекса с карбамидом. При добавлении раствора нитрита натрия к осадку азотнокислого карбамида последний сразу разрушается, образуя исходные продукты азотную кислоту и карбамид. Реакция идет с повышением температуры. 1 табл. Изобретение относится к нефтедобывающей промышленности, вчастности к способам воздействия на призабойную зону пласта. Известны способы теплового воздействия на призабойную зону скважин с целью удаления парафиновых и асфэльто-смолистых отложений, ухудшающих нефтепроницаемость призабойной зоны, путем электропрогрева призабойной зоны и закачки в скважину теплоносителей - насыщенного или перегретого пара, горячей воды и т.п При электропрогреве призабойной зоны недостатками этих способов являются необходимость использования специального оборудования - глубинных электронагревателей, необходимость извлечения из скважины глубинно-насосного оборудования; длительность электропрогрева, которая составляет 3 - 7 сут, что влечет большой расход электроэнергии и длительный простой скважины, при этом глубина интервала продук тивного пласта не должна превышать 1200 - 1400 м. При закачке в скважину теплоносителей недостатки следующие: также необходимость использования специального оборудования для нагрева теплоносителей, большие потери тепла при закачке теплоносителей в скважину, что снижает эффективность обработки., ограниченная глубина скважин, в которых может использоваться данный способ (до 1000 м). Известен также способ термохимического воздействия на призабойную зону пласта с применением гранулированного магния и соляной кислотьі, взаимодействующих между собой с выделением тепла. Недостатки этого способа следующие. При контакте с соляной кислотой (соляная кислота - реагент, обладающий высокими коррозионными свойствами) нефтепромысловое оборудование подвергается соляно со о о 4 1739014 кислотной коррозии с образованием солей железа, которые после нейтрализации кислоты, гидролизувсь, выпадают в осадок, закупоривая поровое пространство пласта, снижая, тем самым, его проницаемость и, соответственно, продуктивность скважины. При проведении термохимических обработок с применением гранулированного магния может наблюдаться образование в скважине и пласте нежелательных пробок на основе магния и его гидроксида вследствие нарушений технологического режима этих процессов и вследствие гидролиза магния, протекающего при его контакте с нагретым нейтрализованным соляно-кислотным раствором. Все это приводит к аварийным ситуациям в скважинах и требует дополнительных мероприятий для их ликвидации. Известна самогенерирующая пенная система, включающая карбамид, нитрит натрия и соляную кислоту, компоненты которой вступают между собой в реакцию с выделением тепла и двух газов - азота и углекислого газа - по следующему суммарному уравнению: Предлагаемый способ основывается на проведении экзотермической химической реакции непосредственно в призэбойной зоне скважины между предварительно пол5 ученным на поверхности комплексным соединением азотной кислоты и карбамида и нитритом натрия. Комплексное соединение азотной кислоты и карбамида (азотнокислый карба10 мид) получают смешением на поверхности концентрированной азотной кислоты (60% и более) и насыщенного раствора карбамида 15 + 20 25 30 (1) Так как данная система содержит также ПАВ, то выделяющиеся в ходе реакции газы вспенивают ее. Недостатком данной пенной системы является использование в качестве одного из компонентов соляной кислоты, вызывающей кислотную коррозию нефтепромысло* в о го оборудования и закупорку порового пространства пласта продуктами коррозии. Соляная кислота -в отличие от азотной кислоты не образует с карбамидом малорастворимых комплексов и поэтому не может быть переведена перед закачкой в скважину в неактивную форму, лишенную коррозионных свойств. Целью изобретения является повышение эффективности обработки за счет предотвращения коррозии нефтепромыслового оборудования и закупорки порового пространства пласта продуктами коррозии. . Поставленная цепь достигается тем, что а качестве кислоты используют азотную кислоту в неактивной форме в виде ее комплекса с карбамидом, при этом комплекс получают предварительным смешением азотной кислоты и карбамида на поверхности. 35 40 45 50 ' NO3"] (2) или упрощенно [CO{NH2)2*HNO3]. Для образования данного комплекса карбамид и азотную кислоту смешивают в стехиометрическом соотношении по основному веществу. Комплексная соль азотнокислого карбамида малорастворима в воде и выпадает в виде объемистого осадка, практически равного по объему суммарному объему азотной кислоты и карбамида. Азотная кислота по своим химическим свойствам чрезвычайно агрессивный и коррозионнозктивный реагент. Однако, будучи связанной в комплексную соль с карбами-дом, она полностью утрачивает свои кислотные и к о р р о з и о н н ы е свойства, не взаимодействует ни с карбонатами пород, ни с железом (нефтепромысловое оборудование). Таким образом, азотная кислота переводится в неактивную форму. Нитрит натрия по своей химической природе является восстановителем. При добавлении раствора нитрата натрия к осадку азотнокислого карбамида последний тотчас же разрушается, образуя исходные продукты (азотную кислоту и карбамид), и происходит их окислительно-восстановительное взаимодействие с выделением тепла 2NaNO2 + 2HNO3 + СО(ЫНг)г ~* , (3) где Q - тепловой эффект реакции, рассчитанный по закону Гесса и равный 789 к Д ж . • Для проведения реакции по уравнению 55 (3) карбамид, нитрит натрия и азотную кислоту берут в зквимолярном соотношении, в результате чего половина карбамида после разложения комплекса не вступает в реакцию с остальными реагентами. Это необхо 1739014 димо Для того, чтобы полностью связать азотную кислоту в неактивный комплекс, в поотивном случае половина кислоты окажется в несвязанном состоянии и не будет достигнуто упреждение коррозии нефте- 5 промыслового оборудования и закупорки порового пространства пласта Избыточный карбамид не может вызвать каких-либо осложнений в ходе реализации способа. После того, как основная часть реагентов 10 вступит в реакцию и будет достигнута высокая температура (выше 200°С), избыточный, карбамид будет разлагаться с выделением аммиака и образованием биуретовой кислоты. 15 В расчете на 1 кг карбамида тепловой эффект реакции (3) составит 13150 кДж (на карбамид, принимающий участие в реакции). В расчете на весь карбамид, в том числе и избыточный, тепловой эффект сни- 20 жается вдвое. Однако в расчете на все три реагента, участвующих в реакции, получим следующее. Если рассчитать количество тепла в 25 расчете на 1 м смеси всех трех реагентов, то в случае азотной кислоты 60%-ной концентрации получим (0,353 м 3 карбамида + + 0,263 м 3 азотной кислоты + 0,384 м 3 нитрита натрия) 1367,5 МДж. Прирост темпера- 30 туры 256°С Растворы карбамида и нитрита натрия берут максимально возможных концентраций при данной температуре. При 20°С растворимость карбамида и 35 нитрита натрия составляет соответственно 1047 и 829 кг на 1 м 3 воды. Плотность таких растворов составляет соответственно 1,145 и 1,356, з их массовая концентрация 51.2 и 45,3%. Целесообрзэ- 40 ным является использование именно таких растворов, так кзк применение более разбавленных растворов приводит к увеличению доли воды в растворе и, тем самым, к снижению температурного эффекта. „ 45 В случае азотной кислоты 95%-ной концентрации на 1 м 3 смеси реагентов (0,172 гл3 азотной кислоты + 0,394 м 3 карбамида + + 0,434 м 3 нитрита натрия) получим 1547,7 МДж тепла. Расчетный прирост тем- 50 перзтуры 284°С Таким образом, за счет тепла выделяющегося в ходе реакции, температура в обрабатываемой зоне возрастает на 250 - 280°С, что позволяет полностью удалить отложе- 55 ния смол и парафинов со стенок скважин и в призабойной зоне пласта. По известному^пособу реакция по уравнению (1) дает тепловой эффект, равный 854,3 кДж. В расчете на 1 кг карбамида количество выделяющегося тепла составляет 14238 5 кДж. Если для реакции применяют все реагенты максимально возможных концентраци-й ~ 51,2%-ный раствор карбамида, 45,3%-ный раствор нитрита натрия и 31%ную соляную кислоту (промышленностью выпускается соляная кислота с концентрацией 27,5 и 31 %), То в расчете на 1 м смеси растворов всех і рех реагентов (0,427 м карбамида + 0,195 м нитрита натрия + 0,378 м 3 соляной кислоты) количество полученного тепла составит 1627,38 МДж. Приросттемпературы в результате реакции 1 м реагентов составит порядка 330°С. Таким образом, по известному,способу тепловой эффект и приросттемпературы несколько выше, чем по предлагаемому способу. Однако соляная кислота не образует с карбамидом комплексов, подобных азотнокислому карбамиду и, следовательно, не может быть переведена в неактивную форму. Соляную кислоту закачивают в скважину в виде исходного раствора» что приводит к коррозии нефтепромыслового оборудования и выпадению закупоривающих пласт продуктов коррозии. Подобные малорзстворимые комплексы с карбамидом из всех минеральных кислот образует только азотная кислота высокой концентрации-, другие кислоты (соляная, серная, фосфорная,'плавиковая и т д) таких комплексов не образуют. Уже указывалось, что половина всей массы карбамида после образования комплекса, доставки его в скважину и разложения при контакте с нитритом натрия дальнейшего участия в реакции не принимает, поэтому тепловой эффект реакции в расчете на весь карбамид снижается вдвое, соответственно, происходит снижение и температурного эффекта. Однако с учетом всех трех реагентов расчеты показывают следующее. Для 60%-ной азотной кислоты с учетом избытка карбамида прирост температуры составляет 256°С без учета избытка расчетный прирост температуры составил бы 302°С, для 95%-ной азотной кислоты - соответственно 284 и 344°С. Таким образом-, потери в'приросте температуры составят от 15,2 до 17,4%. Для расплавления и удаления парафинов и смол достаточен приросттемпературы ивВ0-100°С Таким образом, некоторые потери тепла из-за избытка карбамида не окажут какого-л,ибо существенного влияния на 1739014 эффективность удаления парафиновых и смолистых отложений з пласте Соотношения реагентов в расчете на 1 м азотной кислоты разных концентраций, а также тепловые эффекты и прирост температуры в расчете на данные количества реагентов приведены в таблице. Реакция по уравнению (3) протекает непосредственно в обрабатываемой зоне ниже башмака подъемных труб. Все реагенты и продукты реакции хорошо растворимы в воде, поэтому исключается возможность закупорки перового пространства пласта или каких-либо других осложнений при реализации способа. В зависимости от горно-геологических условий предлагаемый способ может быть реализован по двум технологическим схемам. В скважинах с низкой приемистостью {ориентировочно до 50 м /ч)или небольшим объемом ствола скважины ниже башмака подъемных труб способ целесообразно осуществлять параллельной закачкой суспензии азотнокислого карбамида и раствора нитрита натрия через затрубное пространство и насосно-компрессорные трубы. Выбор канала, по которому идет закачка первого или второго реагента, не имеет принципиального значения, так'как оба реагента коррозионнопассивны, а потребные их Объемы близки. В слабо поглощающих скважинах такая схема обеспечивает эффективное смешение реагентов на базе скважины ниже башмака подъемных труб, а объем закачиваемых реагентов не ограничивается объемом подбашмачного пространства скважины, В скважинах с высокой приемистостью и достаточным объемом подбашмачного пространства способ реализуют последовательной закачкой сначала суспензии азотнокислого карбамида, затем раствора нитрита натрия. В процессе закачки суспензия азотнокислого карбамида оседает на забое скважины, образуя хорошо проницаемый слой соли, ее дисперсный характер ограничивает ее проникновение о пласт. Закачиваемый в последующем раствор нитрата натрия легко контактирует с солью и вступает с ней в экзотермическую реакцию. При необходимости нагретый раствор продавливают а пласт. Обе технологические схемы могут быть реализованы с получением азотнокислого карбамида s стволе скважины путем смешения на устье азотной кислоты и раствора карбамида. Для этого к устью скважины через тройник подсоединяют две нагнетательные линии, через которые насосными 5 10 15 20 25 30 35 40 45 50 55 8 агрегатами подают расчетные количества (см. таблицу) азотной кислоты и раствора карбамида. Смешиваясь после тройникз, реагенты вступают во взаимодействие и образуют азотнокислый карбамид. Реакция протекает практически мгновенно, и в стволе скважины движется уже водная суспензия азотнокислого карбамида. В этом случае отпадает вероятность осложнений при закачке суспензии, а способ реализуется обычными насосными агрегатами, перекачивающими чистые жидкости. П р и м е р 1. В скважине глубиной 2500 м производят термохимическую обработку с целью удаления отложений парафинов и смол. В н у т р е н н и й диаметр эксплуатационной колонны 122 мм. Скважина оборудована насосно-компрессорными трубами диаметром 73 мм. которые спущены на глубину 2300 м, Интервал перфорации 2320-2470 м. Для проведения работ с получением азотнокислого карбамида в скважине ее устье обвязывают следующим образом; к затрубному пространству подсоединяют линию для нагнетания раствора нитрита натрия, а к насосно-компрессорным трубам через тройник - две линии для нагнетания азотной кислоты и раствора карбамида. Затем начинают одновременно закачку через эзтрубное пространство 1,1,5 м 3 раствора нитрита натрия 45,3%-ной концентрации с расходом 13,0*10 м 3 /с и через насосно-компрессорные трубы 7,9 м 3 60%-ной азотной кислоты с расходом 2,23 -10' 3 м 3 /с и 10,6 м 3 51,2%-ного раствора карбамида с расходом 3,0 *10"3 м 3 /с. Такие расходы обеспечивают одновременное поступление реагентов к башмаку подъемных труб. После закачки 11,5 м 3 раствора нитрита натрия его гтродавку ведут пресной водой объемом 5.7 м . Через 22 мин реагенты достигают баш- • мака подъемных труб, после чего расход через затрубное пространство снижают до 3,25 -10 м 3 /с, а закачку через Насосно-компрессорные трубы продолжают с начальным расходом для обеспечения смешения и полного реагирования раствора нитрита натрия и суспензии азотнокислого карбамида ниже башмака подъемных труб в стехиометрическом соотношении, Прореагировавший нагретый раствор продавливают в пласт закачкой 8 насоснокомпрессорные тоубы и затрубное пространство по 1,1 м пресной воды. После этого скважину осваивают и пускают в эксплуатацию. 10 1739014 . Положительный эффект от использоваП р и м е р а . В скважине глубиной ния предлагаемого способа заключается в І000 м производят термохимическую следующем. обработку. В н у т р е н н и й диаметр эксВследствие того, что азотная кислота плуатационной колонны 122 мм, насоснодоставляется на забой скважины в неактивкомпрессорные трубы диаметром 73 мм ной форме, упреждается коррозия нефтеспущены на гпубину 1500 м. Интервал перпромыслового оборудования, закупорка форации 1600 - 1980 м. порового пространства пласта, тем самым, К насосно-компрессорным трубам чеповышается эффективность термохимичерез тройник подсоединяют две линии, через ской обработки. которые одновременно закачивают 1,64 м 10 В результате этого после освоения и 80%-ной азотной кислоты и 3,11 м 3 51,2%пуска скважины в эксплуатацию дополниного раствора аммиака. Растворы, смещительная добыча нефти оценивается в 1000 ~ ваясь в насосно-компрессорных трубах; 2000 т за время действия эффекта. образуют суспензию азотнокислого карбамида. . . . • 15 По известным способам может быть достигнута такая же эффективность, но при возрастании в 2 - 3 раза текущих затрат на Затем з а к а ч и в а ю т т 1,5 м 3 нефти в обработки с коррозией и т.д. . качестве буферной ж и д к о с т и , чтобы предотвратить преждевременное взаимодействие азотнокислого карбамида и нит- 20 Формула изобретения рита н а т р и я . После э т о г о с тем же Способ термохимической обработки расходом закачивают 3,4 м 45,3%-ного пласта, включающий закачку в плэст карбараствора нитрита натрия. мида, нитрита натрия и кислоты, о т л и ч а ю щ и й с я тем, что, с целью повышения Далее суспензию азотнокислого карбамида и раствор нитрита натрия пресной 25 эффективности обработки за счет предотвводой продавливают в интервал ниже башращения кислотной коррозии нефтепромака подъемных труб. Суспензия оседает, мыслового оборудования и закупорки заполняя весь обрабатываемый интервал, порового пространства пласта продуктами после чего через нее проходит раствор ниткоррозии, в качестве кислоты используют рита натрия. При этом происходит их реаги- 30 азотную кислоту в неактивной форме в виде рование и нагрев всего обьема жидкости, ее комплекса с карбамидом, при этом компкоторую затем продавливают в пласт прелекс получают предварительным смешенисной водой. Далее скважину осваивают и ем азотной кислоты и карбамида на пускают в эксплуатацию. \ поверхности. : . • • Азетнэв кислота Месса * 1»^. кг 1 820.0 И то во 90 Я №.4 . Н62.0 - 13W.0 . • М19Л Касбэмид НитрігГ натрия Мэссз. кг с-.*. Объем. M 780.0 942.2 110&.6 1Ш.А 135J.4 61,2. 1.34 J їло І.9О 2.16 ЗМ • Маси, кг с\% S98.0 W78.0' 1272.7 МЄ1.0 1554.1 «.3 ОВьем, 1.46 t.75 2.97 2.38 2,53 О** на 1 M J M НМОьЦДж температури. Ь С .. 256 5tM.B 2ВТ 62Т4.1 273 " 7368.S 381 $459,3 784 8998,3 J Процентнім концентрация раствора. 'Тмяомй аффект реакции. . Редактор С. Пекарь Составитель И.Лопакова Техред М.Моргентал Корректор А.Осауленко Заказ 1986 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35. Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for thermo-chemical treatment of formation

Автори англійськоюBantush Viktor Vasyliovych, Zarubin Yurii Oleksandrovych, Akulshyn Oleksii Ivanovych, Balakirov Yurii Airapetovych, Svitlytskyi Viktor Mykhailovych

Назва патенту російськоюСпособ термохимической обработки пласта

Автори російськоюБантуш Виктор Васильевич, Зарубин Юрий Александрович, Акульшин Алексей Иванович, Балакиров Юрий Айрапетович, Свитлицкий Виктор Михайлович

МПК / Мітки

МПК: E21B 43/24, E21B 43/27

Мітки: спосіб, обробки, термохімічної, пласта

Код посилання

<a href="https://ua.patents.su/6-16838-sposib-termokhimichno-obrobki-plasta.html" target="_blank" rel="follow" title="База патентів України">Спосіб термохімічної обробки пласта</a>

Попередній патент: Диспетчерський щит

Наступний патент: Потужний високовольтний мдн-транзистор

Випадковий патент: Спосіб лікування хворих на хронічний некаменевий холецистит з дискінезією жовчовивідних шляхів по змішаному і гіпотонічно-гіпокінетичному типах