Спосіб виробництва коксу з неспікливих марок вугілля

Номер патенту: 17033

Опубліковано: 15.09.2006

Автори: Теплицький Олександр, Мадатов Артем Валерійович, Березін Григорій

Формула / Реферат

1. Спосіб виробництва коксу з неспікливих марок вугілля, що включає дозування, дроблення і змішування вугілля, зв'язувальної речовини та органічних відходів до одержання однорідної шихти і наступне нагрівання шихти, який відрізняється тим, що як зв'язувальну речовину застосовують висококиплячі продукти піролізу відходів пластичних мас, що вводять у шихту в кількості 15-20 % від загального об'єму шихти, а нагрівання шихти здійснюють у температурному інтервалі від 250 до 1100°С.

2. Спосіб за п. 1, який відрізняється тим, що як висококиплячі продукти піролізу відходів пластичних мас використовують середньомолекулярні смолоподібні продукти, які одержують у температурному інтервалі від 250 до 380°С при атмосферному тиску в присутності каталізаторів.

3. Спосіб за п. 1, який відрізняється тим, що як органічні відходи використовують відходи зношених автомобільних шин.

Текст

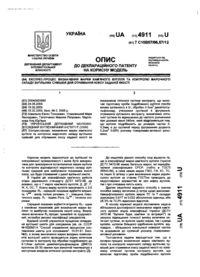

1. Спосіб виробництва коксу з неспікливих марок вугілля, що включає дозування, дроблення і змішування вугілля, зв'язувальної речовини та органічних відходів до одержання однорідної шихти і наступне нагрівання шихти, який відрізняється тим, що як зв'язувальну речовину застосовують 3 риття потреб виробництва в опікаючих добавках, тому використання їх для збільшення опікаючих властивостей шихти є економічно невигідним. Також відомі застосовувані в промисловості технології зрідження низькометаморфізованих вугіль спеціальною сумішшю органічних розчинників при температурі до 450°С у присутності водню і каталізаторів. Однак унаслідок низької температури кипіння розчинників процес необхідно здійснювати періодично і під тиском до 25МПа. У даному випадку витрати на виробництво рідких продуктів з вугілля перевищують витрати на виробництво їх аналогів з нафти. На даному етапі розвитку технології відомо, що термообробка суміші відходів пластичних мас у присутності каталізаторів при температурі від 280 до 350°С приводить до здійснення процесу піролізу відходів пластичних мас і хімічній взаємодії продуктів піролізу з утворенням середньомолекулярних смолоподібних продуктів ароматичної будови. Також відомо, що зазначені продукти, що є хімічним аналогом первинної смоли піролізу вугілля, можуть також виступати в якості рідких нелетучих складових вугільної пластичної маси і забезпечувати утворення монолітного тіла коксу. Відомий спосіб виробництва коксу і пристрій для виробництва коксу, описані в патенті РФ №2144555, де пристрій для реалізації способу виробництва коксу містить вогнетривку камеру для коксування, обігрівальні ходи, пальники, засоби для завантаження підлягаючого коксуванню матеріалу, а також засіб для вивантаження коксу. Зазначені обігрівальні ходи утворені зовнішньою стінкою, внутрішньою стінкою зазначеної камери і простором між стінками, у якому знаходиться підлягаючий коксуванню матеріал. Також вогнетривка камера обладнана виконуючими функцію захисного кожуха засобами, що забезпечують можливість створення в камері під час роботи надлишкового тиску. Засобами для завантаження підлягаючого коксуванню матеріалу є лійка-затвор і поршневий штовхач. Засобом для вивантаження коксу є лійказатвор. Основним недоліком зазначеного пристрою для виробництва коксу є неможливість використання пристрою зазначеної конструкції для виробництва коксу з неспікливих марок вугілля, і крім того неможливість забезпечення безпечного та екологічно нешкідливого виробництва коксу, що обумовлено негерметичністю описаної конструкції пристрою. Найбільш близьким аналогом корисної моделі, що заявляється, є спосіб виробництва коксу з неспікливих марок вугілля, описаний в авторському свідоцтві СРСР №920066, що включає дозування, дроблення і змішування вугілля, зв'язувальної речовини та органічних відходів до одержання однорідної шихти і наступне нагрівання шихти. Процес утворення коксу проводять при тиску вище 600кг/см2. Як сполучні речовини використовують висококиплячі та асфальтовмісні продукти дьогтю і нафти, а також кам'яновугільний дьоготь. Основним недоліком зазначеного способу виробництва коксу з неспікливих марок вугілля є неможливість забезпечення виробництва продукту 17033 4 високої якості, зокрема неможливість забезпечення необхідної міцності одержуваного коксу. Також недоліком зазначеного способу є технологічна складність забезпечення умов, необхідних для забезпечення проходження реакцій, у результаті яких утвориться монолітне тіло коксу. В основу корисної моделі поставлена задача створення такого способу виробництва коксу з неспікливих марок вугілля, що за рахунок простоти та ефективності процесу забезпечить можливість економічно вигідного, безпечного, екологічно нешкідливого виробництва коксу з неспікливих марок вугілля, при цьому дозволяючи одержати продукт високої якості. Поставлена задача вирішується тим, що спосіб виробництва коксу з неспікливих марок вугілля, включає дозування, дроблення і змішування вугілля, зв'язувальної речовини та органічних відходів до одержання однорідної шихти і наступне нагрівання шихти, при цьому як зв'язувальну речовину застосовують висококиплячі продукти піролізу відходів пластичних мас, що вводять у шихту в кількості 15-20% від загального об'єму шихти, а нагрівання шихти здійснюють у температурному інтервалі від 250 до 1100°С. Доцільне здійснення процесу нагрівання шихти в температурному інтервалі від 250 до 1100°С. При температурі менш ніж 250°С не відбуваються структурні зміни шихти, що приводять до утворення монолітного тіла коксу. При температурі більш ніж 1100°С відбувається втрата характеристик якості коксу, який утворився, що приводить до зниження міцнісних характеристик продукту. У якості висококиплячих продуктів піролізу відходів пластичних мас використовують середньомолекулярні смолоподібні продукти, які одержують у температурному інтервалі від 250 до 380°С при атмосферному тиску в присутності каталізаторів. Термообробка суміші відходів пластичних мас у присутності каталізаторів при температурі 250380°С приводить до проходження реакцій піролізу відходів пластичних мас і хімічній взаємодії продуктів піролізу з утворенням середньомолекулярних смолоподібних продуктів ароматичної будови. Крім того, зазначені продукти піролізу, будучи хімічним аналогом первинної смоли піролізу вугілля, можуть виступати в ролі так званих рідких нелетучих складових вугільної пластичної маси і забезпечувати утворення монолітного тіла коксу. Дія середньомолекулярних смолоподібних продуктів у присутності каталізаторів полягає в тому, що в початковій стадії піролізу вугілля зазначені продукти виступають у якості воднедонорного розчинника, іншими словами зріджують вугілля. Продукти зрідження вугілля являють собою суміш біля п'ятисот індивідуальних хімічних речовин поліциклічної та ароматичної будови. На стадії пластичного стану вугілля при температурі нагрівання шихти в інтервалі 350-500°С середньомолекулярні смолоподібні продукти виступають у якості пластифікуючих добавок, оскільки завдяки ароматичній структурі своїх компонентів є термостійкими з'єднаннями і розширюють температурний інтервал пластичного стану вугілля. Похідні антрацену, фенатрену, коронену, пирену, флуорену і нафта 5 ліну, що входять до складу середньомолекулярних смолоподібних продуктів, збільшують вміст рідких нелетучих компонентів у пластичній масі вугілля, тим самим обумовлюючи підвищення текучості пластичної маси вугілля. Також зазначені продукти служать донорами водню для компонентів пластичної маси вугілля, запобігаючи передчасний початок реакцій конденсації продуктів піролізу вугілля, що також сприяє розширенню температурного інтервалу пластичного стану вугілля і посиленню його опікаючих властивостей. У результаті дія середньомолекулярних смолоподібних продуктів приводить до утворення монолітного напівкоксу з неспікливих марок вугілля. При підйомі температури нагрівання під час здійснення процесу виробництва до 1100°С з такого напівкоксу утвориться кокс, що має високі якісні характеристики і може бути використаний у доменному процесі. Можна сказати, що середньомолекулярні смолоподібні продукти на різних стадіях процесу діють як зріждуючі агенти, пластифікатори, донори водню, а також як опікаючі добавки для вугілля. Таким чином, введення до складу шихти середньомолекулярних смолоподібних продуктів забезпечує одержання монолітного тіла коксу необхідної високої якості при використанні неспікливих марок вугілля, що мають низьку вартість, тим самим забезпечується економічна ефективність зазначеного способу. Крім того, використання для утворення середньомолекулярних смолоподібних продуктів відходів пластичних мас дозволяє здійснювати їх великомасштабну утилізацію, поліпшуючи тим самим екологічний стан навколишнього середовища. Введення в шихту висококиплячих продуктів піролізу відходів пластичних мас, а саме середньомолекулярних смолоподібних продуктів, у кількості 15-20% від загального обсягу шихти дозволяє збільшити вихід коксу з такої шихти на рівні 5055% від загального об'єму в залежності від властивостей і вмісту використовуваних неспікливих марок вугілля, а також дозволяє забезпечити товщину пластичного шару шихти Y на рівні 16-18мм. Зазначений процентний інтервал вмісту середньомолекулярних смолоподібних продуктів обумовлений тим, що саме такий об'єм зв'язувальної речовини забезпечує додання шихті достатніх пластичних властивостей, що у свою чергу обумовлює монолітність тіла коксу. Введення в шихту середньомолекулярних смолоподібних продуктів у кількості менш ніж 15% не дозволить забезпечити достатні пластичні властивості шихти, що приведе до розтріскування і розсипання тіла коксу, який утворюється в ході здійснюваного процесу. Введення в шихту середньомолекулярних смолоподібних продуктів у кількості більш ніж 20% від об'єму шихти є недоцільним, оскільки рівня змісту середньомолекулярних смолоподібних продуктів у кількості 20% від об'єму шихти досить для додання шихті необхідних пластичних властивостей. Використання каталізаторів забезпечує значне підвищення ефективності і швидкості утворення середньомолекулярних смолоподібних продуктів при протіканні хімічної реакції. При цьому обов'язковою умовою також є наявність кисню повітря для 17033 6 здійснення осмолення продуктів піролізу відходів пластичних мас у середньомолекулярні смолоподібні продукти. У якості каталізаторів доцільне використання оксидів перехідних металів. Зазначений температурний інтервал одержання середньомолекулярних смолоподібних продуктів 250-380°С обумовлений тим, що хімічні реакції поліконденсації середньомолекулярних смолоподібних продуктів протікають саме в даному температурному проміжку. При температурі нагрівання менш ніж 250°С зазначені реакції поліконденсації середньомолекулярних смолоподібних продуктів не протікають, тим самим не забезпечується одна з основних умов реалізації даного способу виробництва коксу з неспікливих марок вугілля, а саме утворення середньомолекулярних смолоподібних продуктів, які використовуються у якості зв'язувальної речовини. При температурі нагрівання більш ніж 380°С протікають вже інші хімічні реакції, що не стосуються до реалізації даного способу, оскільки вони не приводять до утворення середньомолекулярних смолоподібних продуктів. Обмеження рівня тиску атмосферним обумовлене тим, що атмосферного тиску цілком достатньо для підняття температури реакції до необхідного рівня без істотного відгону продуктів піролізу первинних компонентів. Такі умови забезпечують легкість практичного здійснення реакції, що також обумовлює економічну ефективність способу. У якості органічних відходів переважне використання відходів зношених автомобільних шин. Добавка відходів зношених автомобільних шин сприяє інтенсифікації хімічних реакцій, що протікають, за рахунок полісполучених ненасичених зв'язків у продуктах піролізу зношених автомобільних шин. Крім того, тонкодисперсний вуглець, що міститься в зношених автомобільних шинах, включається до складу коксу і сприяє збільшенню його виходу. Застосування відходів зношених автомобільних шин для реалізації зазначеного способу дозволяє також забезпечити їх великомасштабну утилізацію, що значно поліпшує екологічну обстановку у великих містах. Зазначений спосіб виробництва коксу з неспікливих марок вугілля може бути здійснений з використанням пристрою, який включає вогнетривку камеру для коксування, обігрівальні канали, пальники, засоби для завантаження підлягаючого коксуванню матеріалу, засіб для вивантаження коксу, містить також нагрівальний бак із завантажувальним вікном для завантаження відходів пластичних мас, органічних відходів і каталізаторів і скребковим конвеєром для видалення нерозчинених залишків із зазначеного бака. Вогнетривка камера для коксування виконана у виді вертикальної башти, у стінках якої виконані периферійні низхідні повітряні ходи і внутрішні висхідні до димососу опалювальні ходи, у нижній частині башти повітряні та опалювальні ходи підходять до топок з пальниками, при цьому до верхньої частини камери підведений газозбірник, а нижня частина башти виконана звужуваною і обладнана внутрішнім затвором, через який камера зв'язана з приймачем-гасильником. Внутрішній затвор пристрою обладнаний датчиком тиску, що 7 дозволяє відкривати зазначений затвор тільки при накопиченні достатньої кількості коксу на поверхні затвора шляхом подачі сигналу на механізм відкриття затвора. Обладнання пристрою внутрішнім затвором зазначеної конструкції дозволяє забезпечити герметичність вогнетривкої камери, що у свою чергу дозволяє забезпечити екологічну ефективність пристрою в цілому, що обумовлює поліпшення умов праці обслуговуючого персоналу. Наявність звуження в нижній частині вогнетривкої вежі обумовлює затримку коксу в зоні пропікання протягом необхідного проміжку часу, що дозволяє забезпечити високу якість коксу. Пропечений кокс самочинно проходить через звуження завдяки усадці і появі усадочних тріщин. Переважним є виконання зовнішньої стінки вогнетривкої камери для коксування із шамотної цегли. Шамот являє собою обпалену вогнетривку глину, містить муліт 3Al2O3-2SiO2 (40% Аl2O3, інше Si2); його вогнетривкість складає 1670-1750 С. Шамот виготовляють шляхом випалу вогнетривких або тугоплавких глин при температурах 10001400°С. Повітряні ходи виконані для здійснення подачі повітря на пальники. Повітря на пальники подається зверху вниз, що обумовлює забезпечення рекуперації тепла, тобто зменшення втрат тепла, витраченого на нагрівання зовнішніх стінок внутрішніх опалювальних ходів. Крім того, завдяки поступовому підвищенню температури обробки шихти і руху парогазових продуктів піролізу від гарячої зони до холодної, зберігається хімічний склад зазначених парогазових продуктів, що дозволяє забезпечити їх подальше застосування, зокрема у виробництві моторного палива. Як повітряні, так і опалювальні ходи підходять до топок з пальниками, що призначені для спалювання опалювального газу, у якості якого може використовуватися зворотний коксовий газ. Опалювальні ходи підведені до димососу, призначеному для виведення з опалювальних ходів димових газів, які є продуктами згоряння опалювального газу. Краще виконання опалювальних ходів великої довжини (до 25м), що забезпечує раціональну витрату тепла, яке виділяється при спалюванні газу. Таким чином, велика висота вогнетривкої камери, виконаної у виді вертикальної башти, забезпечує необхідний гідростатичний тиск унизу коксового пирога - до 0,2кгс/см2 - для утворення монолітного тіла коксу. Також вогнетривка камера у верхній частині обладнана газосбірником, що служить для виведення та уловлювання парогазових продуктів коксування з внутрішнього об'єму вогнетривкої камери, що також обумовлює підвищення екологічної безпеки зазначеного пристрою. Як засоби для завантаження підлягаючого коксуванню матеріалу використовується дозувальний бункер і живильник-затвор шнекового типу. Наявність живильника-затвора шнекового типу дозволяє забезпечити безупинну подачу шихти усередину вогнетривкої камери, що у свою чергу є однією з умов забезпечення безупинної роботи пристрою для виробництва коксу з неспікливих марок вугілля та обумовлює значне збільшення 17033 8 продуктивності зазначеного пристрою, а також зниження витрат на його експлуатацію. Крім того, живильник-затвор шнекового типу забезпечує процес бездимного і безполуменевого завантаження шихти в пристрій, що значно знижує рівень шкідливого впливу експлуатації пристрою на стан навколишнього середовища. У якості засобу для вивантаження коксу використовується зовнішній затвор. Таке конструктивне виконання пристрою для виробництва коксу з неспікливих марок вугілля забезпечує його герметичність, а також дозволяє здійснювати процес бездимного і безполуменевого вивантаження коксу, що у свою чергу забезпечує екологічну безпеку пристрою і значно поліпшує умови праці обслуговуючого персоналу. Як внутрішній затвор, так і зовнішній затвор можуть мати будь-яку конструкцію, наприклад, можуть бути виконані у виді шиберного, секторного або пелюсткового затвора. Фіг.1 являє собою загальний вид завантажувальної частини пристрою для виробництва коксу з неспікливих марок вугілля. Фіг.2 являє собою загальний вид переробної частини пристрою для виробництва коксу з неспікливих марок вугілля. Завантажувальна частина пристрою для виробництва коксу з неспікливих марок вугілля, представлена на Фіг.1, містить нагрівальний бак 1 для завантаження відходів пластичних мас, органічних відходів і каталізаторів, що обладнаний завантажувальним вікном 2. Крім того, завантажувальна частина пристрою містить скребковий конвеєр 3 для видалення нерозчинених залишків із зазначеного нагрівального бака 1. Представлена на Фіг.2 переробна частина пристрою для виробництва коксу з неспікливих марок вугілля містить засоби для завантаження підлягаючого коксуванню матеріалу, що представляють собою дозувальний бункер 4 і живильникзатвор 5 шнекового типу. Також переробна частина пристрою містить вогнетривку камеру 6, яка виконана у виді вертикальної башти. У стінках зазначеної вогнетривкої камери виконані повітряні ходи 7, а також опалювальні ходи 8. Опалювальні ходи 8 у верхній частині зв'язані з димососом 9. У нижній частині вогнетривкої камери 6 повітряні ходи 7 і опалювальні ходи 8 підходять до топок з пальниками 10. Крім того, вогнетривка камера 6 обладнана газозбірником 11, що підведений до верхньої частини зазначеної камери 6. Вогнетривка камера також містить нижню частину 12, яка виконана звужуваною і зв'язана з приймачемгасильником 13, що виконаний у нижній частині зазначеної камери 6, внутрішнім затвором 14. Також вогнетривка камера 6 містить зовнішній затвор 15 для вивантаження коксу назовні. Зазначений спосіб виробництва коксу з неспікливих марок вугілля може бути здійснений таким чином. У нагрівальний бак 1 через виконане в ньому завантажувальне вікно 2 завантажують відходи пластичних мас, каталізатори і відходи зношених автомобільних шин. У нагрівальному баці 1 здійснюють розплавлювання відходів пластичних мас, 9 розчинення відходів зношених автомобільних шин, і таким чином здійснюють піроліз зазначених матеріалів і реакції утворення середньомолекулярних смолоподібних продуктів. Далі за допомогою скребкового конвеєра 3 здійснюють видалення нерозчиненого залишку з нагрівального бака 1, а зазначений залишок піддають переплавлянню. Середньомолекулярні смолоподібні продукти, що перебувають у рідкому стані, за допомогою насоса перекачують у дозувальний бункер 4, куди також піднімають зі складу вугільні компоненти шихти. За допомогою живильника-затвора 5 шнекового типу здійснюють безупинну подачу шихти з добавкою середньомолекулярних смолоподібних продуктів усередину вогнетривкої камери 6, яку виконують у виді вертикальної башти. Шихта нагрівається від стінок вогнетривкої камери 6, що містить повітряні ходи 7 і опалювальні ходи 8. У нижній частині башти повітряні ходи 7 і опалювальні ходи 8 підводять до топок з пальниками 10, за допомогою яких здійснюють спалювання опалювального газу. Подачу повітря на пальники 10 здійснюють зверху вниз через повітряні ходи 7. Видалення вихлопних газів з опалювальних ходів 8 здійснюють через димосос 9. Рух парогазових продуктів піролізу здійснюється знизу нагору. Зазначені парогазові продукти піролізу видаляють у газозбірник 11, який підводять до верхньої частини вогнетривкої камери 6. При нагріванні шихти здійснюється поступовий рух її вниз по об'єму вогнетривкої камери 6, при цьому температура у вогнетривкій камері 6 поступово підвищується в напрямку до її нижньої частини. Пропікання коксу, що утворився при переміщенні, здійснюють у зоні пропікання, яка зна 17033 10 ходиться в нижній частині вогнетривкої камери 6, де значення температури досягає 1100°С. При пропіканні коксу, що утворився, відбувається його усадка і розтріскування, при цьому його об'єм складає 50-55% від об'єму спочатку завантаженої шихти. У зв'язку зі здійсненням зазначених процесів відбувається переміщення коксу, що утворився, через звужувану частину 12 вогнетривкої камери на кришку внутрішнього затвора 14, який виконують з датчиком тиску, тобто при нагромадженні достатньої кількості коксу на кришці внутрішнього затвора 14 здійснюють відкриття зазначеного затвора 14 шляхом подачі сигналу на механізм відкриття затвора 14. При цьому здійснюється переміщення коксу, що утворився, у приймач-гасильник 13, де здійснюють гасіння коксу. Після гасіння здійснюють вивантаження коксу назовні через зовнішній затвор 15, після чого транспортують його на склад готової продукції. Парогазові продукти, зібрані в газозбірнику 11, направляють на очищення з наступним виділенням з них товарної продукції, такої як газовий бензин, сирий бензол, кам'яновугільна смола, сульфат амонію, сірка, а також іншої продукції. Зворотний коксовий газ направляють на обігрів вогнетривкої камери 6. Корисна модель, що заявляється, являє собою спосіб виробництва коксу з неспікливих марок вугілля, що за рахунок простоти та ефективності процесу забезпечує можливість економічно вигідного, безпечного, екологічно нешкідливого виробництва коксу з неспікливих марок вугілля, при цьому дозволяючи одержати продукт високої якості. 11 Комп’ютерна верстка А. Крулевський 17033 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing coke of noncaking ranks of coal

Автори англійськоюMadatov Artem Valeriiovych, Berezin Hryhorii, Teplitskyi Oleksandr

Назва патенту російськоюСпособ производства кокса из неспекаемых марок угля

Автори російськоюМадатов Артем Валерьевич, Березин Григорий, Теплицкий Александр

МПК / Мітки

МПК: C10B 47/00

Мітки: неспікливих, коксу, вугілля, марок, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/6-17033-sposib-virobnictva-koksu-z-nespiklivikh-marok-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва коксу з неспікливих марок вугілля</a>

Попередній патент: Пристрій для виробництва коксу з неспікливих марок вугілля

Наступний патент: Хвильова енергетична установка

Випадковий патент: Спосіб збільшення потужності і зменшення втрат електродвигунів змінного струму