Установка для очищення відхідних газів виробництва азотної кислоти

Номер патенту: 20334

Опубліковано: 15.07.1997

Автори: Манусов Ілля Натанович, Антонов Олег Михайлович, Петров Миколай Миколайович

Формула / Реферат

Установка для очистки отходящих газов производства азотной кислоты, включающая соединенные трубопроводами камеру сгорания, реактор каталитической очистки, турбину, котел-утилизатор и выхлопную трубу, отличающаяся тем, что камера сгорания непосредственно соединена с турбиной, имеет дополнительные патрубки подвода воздуха и выполнена однорегистровой с центральной газовой горелкой, снабжена жаровой трубой с разрезными бандажами и перфорацией в виде щелей, расположенных в шахматном порядке по всей ее длине, а реактор с подводом газа-восстановителя установлен после турбины.

Текст

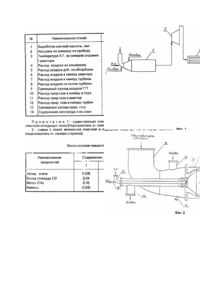

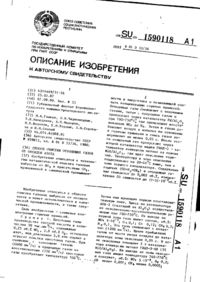

Изобретение относится к установкам для очистки отходящи х газов в производстве азотной кислоты и может быть применено в химической и энергетической промышленности. В настоящее время единственным промышленным способом получения азотной кислоты является каталитическое окисление аммиака кислородом воздуха с последующим поглощением оксидов азота водой. Современные производства азотной кислоты работают главным образом, под повышенным давлением, что существенно интенсифицирует все химические реакции, способствует повышению эффективности теплообмена, позволяет использовать совершенные массообменные контактные устройства, сокращает объем коммуникаций и арматуры. Однако повышение давления в производстве азотной кислоты оказывает и негативное влияние на экономические показатели агрегата. Главным образом это относится к стадии окисления аммиака кислородом воздуха. При равном температурном уровне проведения реакции окисления аммиака повышение давления от 0,4 до 1,0МПа приводит к снижению степени конверсии на 2 - 3%. Вместе с тем, при повышении температуры процесса на 100°C степень конверсии увеличивается на 3,5 - 4,5%. На практике для поддержания степени конверсии аммиака на экономически приемлемом уровне при повышенном давлении окисление газа ведут при температуре 115 - 1200°C. Однако, применяемые в настоящее время катализаторы окисления аммиака на основе сплавов платины при повышении температуры теряют механическую прочность, что снижает их эксплуатационные возможности. Повышение температуры процесса неизбежно приводит к увеличению потерь катализатора и, следовательно, к возрастанию себестоимости продукции. Повышение давления требует энергетических затрат, поэтому газовые турбины являются неотъемлемой частью современных. агрегатов азотной кислоты. При проведении процесса абсорбции оксидов азота под давлением неизбежно имеются остаточные газы, энергию расширения которых целесообразно превращать в турбине в механическую энергию. Однако, наиболее полное использование теплоты процесса возможно только при значительном подогреве отходящих газов перед турбиной. Агрегаты производства азотной кислоты, работающие под единым давлением, включают три основных узла: - узел те хнологии получения азотной кислоты; - узел очистки отходящи х газов методом каталитического восстановления оксидов азота при температуре 700 - 730°C; - узел газотурбинной и котельной установки. Перечисленные технологические узлы агрегата находятся в противоречивой параметрической взаимосвязи, при которой невозможно не только оптимизировать работу установки, но и выдержать технологический режим. Технология получения азотной кислоты в процессе абсорбции требует содержания кислорода в хвостовы х газах не менее 3,5%, а узел каталитической очистки требует 2,5%. Каталитическая очистка во времени работает от температуры 700°C в начале пробега катализатора до 730°C в конце его, а температуру газов перед турбиной во времени необходимо снижать от 700°C до 680°C. Перечисленные противоречия влекут за собой противоречие и в управлении, когда основное внимание сосредоточено не на функционировании узла технологии азотной кислоты, а на соблюдении режимов эксплуатации газотурбинной установки и узла каталитической очистки. За счет это го часть воздуха байпасируется мимо технологии для охлаждения газов перед турбиной с 700 - 730°C до 670 - 680°C, и снижается количество вырабатываемой кислоты. В результате снижения расхода продувочного воздуха и ограниченного содержания кислорода в хвостовых газах, не обеспечивается качество азотной кислоты по концентрации и содержанию растворенных оксидов азота. Существенное влияние на экономику процесса и выбор проектных решений ряда узлов оказывает применяемый в агрегате способ очистки выхлопного газа от оксидов азота. Санитарные нормы, действующие в большинстве стран требуют достижения остаточного содержания оксидов азота в выхлопном газе на уровне 0,01 - 0,02об.%. Это может быть достигнуто проведением абсорбции оксидов азота под давлением выше 1,2МПа, охлаждением жидкости на тарелках абсорбционной колонны до температуры 290 300К, использованием тарелок специальных конструкций. Все известные способы, достижения глубокого поглощения оксидов азота в процессе абсорбции связаны с дополнительными энергетическими затратами и применением дорогостоящего оборудования. Для осуществления каталитических методов очистки выхлопного газа, также требуются: дополнительное оборудование; катализаторы; газвосстановитель. Экономическое решение вопросов энергетики путем применения каталитической очистки природным газом позволило не только компенсировать удорожание оборудования за счет введения высокотемпературных узлов, но и обеспечить общую высокую экономичность агрегатов. В зарубежной практике хвостовые газы подогревают перед реактором до температуры начала зажигания газа-восстановителя на катализаторе в поверхностных теплообменниках рекуративного типа. Обычно по ходу подогреваемых газов последовательно устанавливают 3 - 4 теплообменника. Однако теплообменники обладают рядом недостатков: громоздки по конструкции и относительно быстро подвергаются коррозионному разрушению. Это приводит к большому расходу легированных сталей и утечке нитрозного газа, имеющего большое давление, в подогреваемые сбросные газы. В отечественном энерготехнологическом агрегате производства кислоты под давлением 7,3ата для подогрева хвостовых газов используется камера подготовки газов, в которой газы нагреваются, смешиваясь с продуктами сгорания топлива. Камера компактна и выполнена из легко заменяемых блоков; расход легированного металла небольшой. Опыт эксплуатации агрегатов подтвердил, что с помощью камеры сгорания можно плавно в любых необходимых диапазонах регулировать температуру хвостовы х газов перед реактором каталитической очистки. Кроме того, была выявлена очень важная особенность совместной работы камеры подготовки газов и катализатора: в камере сгорания частично происходит первоначальная подготовка газа-восстановителя. Это позволяет, с одной стороны, уменьшить количество загружаемого катализатора, с другой незначительно снизить температуру начала реакции на катализаторе. Известен агрегат азотной кислоты, работающий под единым давлением 0,716МПа (Производство азотной кислоты в агрегатах большой единичной мощности / Под ред. В.М. Олевского. - М.: Химия, 1985. - С.96), реальная возможность создания которого появилась благодаря разработке эффективного метода каталитической очистки газов от оксидов азота с использованием природного газа. В этом агрегате аппараты химической технологии размещаются между компрессорной группой и газовой турбиной газотурбинной установки. На байпасе между компрессорной группой и турбиной размещена пусковая камера сгорания турбины. На пусковых и переменных режимах работы агрегата она является основным или одним из источников теплоты. Работу установки для очистки отходящи х газов обеспечивает газотурбинная установка, включающая газовую турбину с пусковой камерой сгорания. На одном валу с турбиной расположена компрессорная группа, включающая осевой компрессор и центробежный нагнетатель, служащая для сжатия воздуха до 7,3ата. Электродвигатель используется для разгона турбины и компенсации дебаланса мощности на ее валу. Основной поток рабочего тела турбины создается хвостовыми газами процесса получения азотной кислоты, которые после подогрева в камере сгорания реактора смешиваются с природным газом и поступают в реактор высокотемпературной каталитической очистки. Очищенные хвостовые газы с температурой выше 700°C направляются в проточную часть газовой турбины. По техническим условиям работы турбины температура газов на входе не должна превышать 700°C. Поэтому, очищенные хвостовые газы смешиваются с топочными газами с температурой 450°C, которые поступают из камеры сгорания турбины. При максимальной производительности агрегата камера сгорания турбины работает в режиме дежурного факела, а при разгрузке технологии излишний воздух сбрасывается в камеру и включаются рабочие горелки. Камера сгорания реактора в известной установке предназначена для подогрева хвостовых газов и состоит из горелочного устройства (основной и дежурной горелок, воспламенителя); лопаток для закручивания потока воздуха, идущего на горение, жаровой трубы, соплового устройства, экрана и корпуса камеры. Горючий газ под давлением поступает в горелку, а воздух в горелочное устройство. Затем при прохождении его через завихривающие лопатки, получается закрученный факел, обеспечивающий перемешивание воздуха с горючим газом. Хвостовые газы под давлением из абсорбционной системы подаются внутрь камеры сгорания. Для предотвращения пережога жаровой трубы, она омывается холодными хвостовыми газами. Для снижения температуры корпуса камеры, между ним и жаровой трубой расположен экран. Особенностью энергетического агрегата, с точки зрения взаимосвязи каталитической очистки с энергетическим циклом является то, что установка очистки фактически вписывается в узел газотурбинной установки, выполняя некоторые ее функции. Например, отпала необходимость сжигать топливный газ перед газовой турбиной, а поэтому стоимость используемого в установке каталитической очистки горючего газа почти полностью может быть отнесена на энергетические затраты. Установка каталитической очистки включает камеру подготовки и подогрева газов до 400°C (камера сгорания) и реактор каталитической очистки, имеющих суммарное аэродинамическое сопротивление большее, чем аэродинамическое сопротивление обычной камеры сгорания. Эта разница влечет за собой появление дополнительной составляющей энергетических потерь установки каталитической очистки как камеры горения. Недостатками известной установки каталитической очистки является необходимость использования трех источников энергии потока для газовой турбины. Кроме этого, установка высокотемпературной очистки отходящих газов методом каталитического восстановления оксидов азота не обеспечивает параметрической взаимосвязи с агрегатом, вследствие ограничения кислорода и температуры. Работа установки при высоких температурах приведет к снижению механической прочности реактора, газоотходов и потерям катализатора. Также известная установка не обеспечивает стабильности очистки отходящи х газов, что подтверждают данные экспериментальных исследований (см. табл.1). Содержание оксидов азота после смешения очищенных газов с топочными, увеличивается в 4 раза и достигает предельно допустимых значений, это объясняется значительной эмиссией оксидов азота камерой сгорания турбины. На вентиляционном режиме основной поток рабочего тела турбины создается газами, поступающими с технологии. В результате того, что регулировочный клапан закрыт и в камере работает одна дежурная горелка с расходом природного газа 60 - 80м 3/ч, которая создает поток топочных газов для охлаждения очищенных газов до 700°C, соответственно расход воздуха на камеру составляет 4000 - 8000м 3/ч, что не позволяет обеспечить качественное смешение газа с воздухом при работе с одной дежурной горелкой. Это приводит к появлению локальных пиков температуры, увеличению длины факела и как следствие, к увеличению в отходящих газах. Кроме того, на промежуточном режиме, когда осуществляется погрузка, либо разгрузка агрегата, объем топочных газов становится соизмеримым с объемом очищенных газов, что приводит к снижению температуры газов перед турбиной и, соответственно, падению мощности на валу турбины. Для поддержания требуемой мощности сжигание газа в камере сгорания приходится осуществлять с пониженными значениями суммарного коэффициента расхода воздуха. При этом неизбежен рост температуры газов за камерой, прорыв факела в газоход горячих газов и проточную часть турбины. В результате этого, камера сгорания турбины не обеспечивает эффективную работу на промежуточных режимах ее работы, приводит к значительному расходу природного газа, увеличению затрат на утилизацию тепла и не исключаются выбросы попутных вредных ве ществ. Наиболее близким аналогом изобретения по совокупности признаков является установка для очистки отходящи х газов в производстве азотной кислоты (А.с. СССР №1701356, кл. B01D53/36, опубл. 30.12.91), включающая соединенные трубопроводами камеру сгорания, реактор каталитической очистки, турбину с камерой разогрева отходящи х газов, котел-утилизатор и выхлопную тр убу. Установка включает дополнительный реактор, заполненный рутениевопалладиевым катализатором на носителе из Реактор заполнен алюмопалладиевым катализатором. Очистка газа на установке по известному изобретению позволит снизить остаточную концентрацию в очищенных газах до 36 - 46мг/м 3 по 41 - 50мг/м 3 по и 0,0025 - 0,0095мг/м 3 против 103мг/м 3 по по 3 12500 3 25000мг/м по и 1,2 - 4,6мг/м по в известной установке. Расход природного газа, подаваемого в первый реактор, снижается на 5 8нм 3/т в высокотемпературном каталитическом реакторе на двухслойном катализаторе при температуре 690 - 730°C происходит горение водородсодержащих компонентов и восстановление оксидов азота. На дополнительном реакторе происходит выжигание монооксида углерода до содержания не выше 50мг/м 3, разложение оксидов азота до 40мг/м 3 и формальдегида. Установка дополнительного реактора позволила незначительно снизить остаточную концентрацию оксида азота, монооксида углерода и формальдегида, но не исключает недостатков, присущих аналогичной установке каталитической очистки отходящихгазов, перечисленных выше. Несмотря на то, что катализатор из сплава платины с родием, рутением вполне удовлетворяют условиям процесса, вследствие дороговизны и дефицитности последних, ведутся непрерывные поиски новых. В основу изобретения поставлена задача усовершенствования известной установки очистки отходящи х газов производства азотной кислоты путем выполнения камеры сгорания турбины таким образом, что конструкция обеспечивает очистку одним энергетическим узлом, выполняющим функции пусковой камеры сгорания турбины, предварительного разогрева отходящих газов и термического разогрева в реакторе каталитической очистки. Решение указанной задачи достигается тем, что в установке для очистки отходящих газов производства азотной кислоты, включающей соединенные трубопроводами камеру сгорания, реактор каталитической очистки, турбину, котелутилизатор и выхлопную трубу, камера сгорания непосредственно соединена с турбиной, имеет дополнительные патрубки подвода воздуха и выполнена однорегистровой с центральной газовой горелкой, снабжена жаровой трубой с разрезными бандажами и перфорацией в виде щелей, расположенных в ша хматном порядке по всей ее длине, а реактор установлен после турбины и имеет подвод газа-восстановителя. За счет то го, что камера сгорания выполнена однорегистровой с центральной газовой горелкой и имеет дополнительные патрубки подвода воздуха; обеспечивается автономный подвод воздуха в горелочное устройство и подача излишнего воздуха о поток хвостовых газов и в результате этого будет качественное сжигание газа. Хвостовые газы или воздух проходят внутрь корпуса камеры через кольцевой зазор между экраном и жаровой трубой, Поэтому выполнение трубы с разрезными бандажами и перфорацией в виде щелей, расположенных в шахматном порядке по всей ее длине приводит к улучшению теплообмена и значительному уменьшению газодинамического сопротивления уменьшению линейных скоростей газового потока. Этим обеспечивается интенсификация теплообмена в кольцевом канале, что позволит увеличить температуру газов за камерой до 700°C. Подогрев отходящего газа осуществляется за счет сжигания природного газа в горелочном устройстве. За счет выполнения в камере сгорания турбины дополнительных патрубков подвода воздуха обеспечивается дозирование необходимого количества кислорода в абсорбционную колонну. Проведенными опытно-промышленными испытаниями на известных агрегатах установлено, что увеличение кислорода в абсорбционной колонне до уровня 4об.% привело к снижению содержания в газе после колонны до уровня 0,03 : 0,05об.%, т.е. в 2 - 3 раза. Это означает, что дополнительно возникший в заявляемой установке расходный коэффициент по аммиаку на селективную очистку (1,5 - 2кг/т будет скомпенсирован более глубокой переработкой оксидов азота в абсорбционной колонне, т.е. по сравнению с известной установкой расходный коэффициент по аммиаку не увеличится. За счет конструктивного выполнения камеры сгорания исключается высокотемпературная каталитическая очистка, а установка реактора с подводом газа-восстановителя после турбины позволит проводить селективную каталитическую очистку. Процесс селективной аналитической очистки отходящи х газов производства азотной кислоты основан на каталитическом восстановлении окислов азота аммиаком по реакциям: На катализаторе протекает также параллельная реакция окисления аммиака кислородом, присутствующим в отходящи х газах. Соотношение скоростей реакций зависит от объемного соотношения аммиака к окислам азота в отходящих газах, типа катализатора, температуры процесса и практически не зависит от содержания кислорода. Селективное восстановление оксидов азота является взаимодействие используемого восстановителя только с оксидами азота. Применение алюмованадиевого катализатора типа АВК-10 при температуре 240 - 280°C обеспечивает степень восстановления оксидов азота близкой к 100% (Производство азотной кислоты в агрегатах большой единичной мощности / Под ред. В.М. Олевского. - М.: Химия, 1985. - С.53 - 54). Поэтому расположение катализатора после котла-утилизатора в заявляемой установке позволит работать ему в заданном интервале температур и обеспечит высокую степень восстановления оксидов азота. Исключение процесса высокотемпературной очистки позволит исключить выбросы попутных вредных веществ. Совокупность существенных признаков, по сравнению с прототипом, обеспечивает очистку отходящи х газов производства азотной кислоты с одним энергетическим узлом, выполняющим функции пусковой камеры сгорания турбины, предварительного разогрева отходящих газов и термического разогрева в реакторе каталитической очистки. Пуск турбины на холостой ход обеспечивается одногорелочной камерой сгорания с регулируемым отношением топливо/воздух, что позволяет максимально использовать всю энергию топлива с высоким к.п.д. рабочего процесса 99,5 - 99,8%, надежным пуском, широким пределом устойчивости горения, отсутствием пульсаций, низким уровнем выбросов несгоревшего топлива м газообразных ве ществ, загрязняющих атмосфер у. Смешанные хвостовые газы с продуктами сгорания с заданным температурным полем, которое зависит от количества подаваемого природного газа и воздуха, поступают на турбину для превращения тепловой энергии разогретых газов в механическую энергию. Мощность турбины будет повышаться за счет подъема температуры разогретых газов и зависит от физического состояния турбины: геометрии лопаток, зазора проточной части. Коэффициент избытка воздуха после фронтового устройства (регистра) принимается 0,3 - 0,5. Этот воздух используется в головной части жаровой трубы для образования горючей смеси. Расход газа на дежурную горелку принимается 3 5%. Изложенным выше подтверждается наличие причинно-следственных связей между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом. В результате того, что в известной установке для очистки отходящих газов производства азотной кислоты камера сгорания непосредственно соединена с турбиной, имеет дополнительные патрубки подвода воздуха и выполнена однорегистровой с центральной газовой горелкой, снабжена жаровой трубой с разрезными бандажами и перфорацией в виде щелей, расположенных в ша хматном порядке по всей ее длине позволит исключить реактор высокотемпературной каталитической очистки и обеспечит: - автономность управления агрегатом и разрыв жесткой связи между те хнологией и газотурбинным агрегатом; -оптимизацию узла абсорбции агрегата за счет появившейся возможности дозирования необходимого количества кислорода в абсорбционную колонну; - ликвидацию выбросов попутных вредных веществ, сопровождающих процесс высокотемпературной очистки монооксид углерода, остаточный метан; увеличение показателя надежности эксплуатации агрегата за счет исключения высокотемпературного реактора; - упрощение операции пуска и остановки агрегата с одновременным решением проблемы очистки залповых выбросов при пусках и остановках; - возможности очистки от оксидов азота на установленном реакторе селективной очистки неорганизованных вредных выбросов; - исключение дефицитного и дорогостоящего катализатора АПК-2. Заявляемая совокупность существенных признаков по сравнению с прототипом позволяет выявить дополнительный технический результат: - минимальная стоимость конструкции и простота ее обслуживания при эксплуатации; - низкий уровень выбросов несгоревшего топлива и газообразных веществ, загрязняющих атмосферу. Заявляемая установка очистки отходящих газов оказывает следующие преимущества на работу агрегата производства азотной кислоты: обеспечивается соблюдение режимов эксплуатации газотурбинной установки и узла каталитической очистки и оптимизируется их работа, что влияет на количество и качество вырабатываемой кислоты по концентрации и растворенных оксидов азота. Это происходит, т.к. часть воздуха байпасируется мимо технологии (для охлаждения газов перед турбиной) и вследствие снижения расхода продувочного воздуха, ограниченного содержанием кислорода хвостовых газов; - улучшение экологии производства за счет исключения экологических нарушений при пусках и остановках агрегата. Заявляемое техническое решение соответствует критериям "новизна" и "изобретательский уровень", так как совокупность существенных признаков, характеризующи х данное устройство, является новой и не следует явным образом из известного уровня техники. На фиг.1 изображена схема установки для очистки отходящих газов производства азотной кислоты; на фиг.2 - камера сгорания турбины (УКСТ-700). Установка включает последовательно соединенные камеру сгорания 1, турбину 2, котелутилизатор 3, реактор селективной очистки (РСО) 4 с подводом газа-восстановителя, выхлопную трубу 5. В качестве катализатора используется алюмованадиевый катализатор АВК-10М для восстановления оксидов азота до элементарного азота. Для доочистки непрореагировавшего аммиака используется среднетемпературный железохромовый катализатор СТК-1-7. Для возможности повышения температуры отходящи х газов перед РСО до 270 - 280°C предусмотрено байпасирование части хвостового газа. Предусмотрено автоматическое отключение подачи газообразного аммиака при аварийной остановке установки. По расчету равновесия реакции взаимодействия оксидов азота с аммиаком в хвостовом газе установки селективной очистки при температуре ниже 150°C возможно образование нитрата аммония Поэтому температура хвостового газа на выходе РСО должна быть не ниже 180°C. Камера сгорания турбины 1 предназначена как для подогрева воздуха в период пуска агрегата, так и для подогрева хвостовых газов при работе с подключенной технологией производства азотной кислоты и включает следующие элементы (см. фиг.2). Корпус 6, экран 7, жаровая труба 8, смесительное устройство 9, бандаж 10, фотодатчик 11, совмещенная горелка 12. Регистр 13, запальное устройство 14, патрубки подвода воздуха 15, патрубок подвода воздуха на горение 16, патрубок 17 для подачи горючего газа на рабочую горелку 17, патрубок 18 подачи газа на дежурную горелку, патрубок подвода хвостовых газов 19, отверстия в виде щелей 20 на поверхности жаровой трубы 3. Работа установки осуществляется следующим образом. Хвостовые газы с температурой 130 - 140°C после подогревателя поступают в камеру сгорания 1 (выполняющую роль пусковой камеры в период пуска агрегата, а в период работы установки подогревателя хвостовых газов), в плоскоконический регистр 13, где происходит сжигание природного газа в закрученном факеле. Хвостовые газы или воздух подаются внутрь корпуса 6 через зазор между экраном 7 и жаровой грубой 8. Жаровая труба 8, внутри которой происходит сгорание горючего газа охлаждается хвостовыми газами (воздухом), которые омывают ее поверхность. Хвостовые газы проходят через зазор между бандажами 10 и перфорацию 20, расположенную по всей длине жаровой трубы 8, частично поступают во внутренний объем жаровой трубы, что обеспечивает хороший теплообмен и значительно уменьшает газодинамическое сопротивление камеры. Затем хвостовые газы (воздух) поступают в жаровую тр убу, где смешиваются с продуктами сгорания природного газа и одновременно предотвращается выход пламени за смесительное устройство. Смесь хвостовых газов с продуктами сгорания с заданным температурным полем, зависящим от расхода природного газа и воздуха, поступает на турбину 2 для превращения тепловой энергии разогретых газов в механическую. Мощность турбины будет повышаться за счет подъема температуры разогретых газов в зависимости от физического состояния турбины. Далее хвостовые газы с температурой 600 700°C поступают в газовую турбину 2. Отработанные в турбине газы с температурой до 410°C и давлением 0,006МПа направляются в котел-утилизатор 3. За счет охлаждения отходящи х газов до температуры 250°C в котле вырабатывается перегретый пар давлением 1,6МПа и температурой 230 - 260°C. Отходящие газы с температурой 250°C после смешения с газообразным аммиаком в смесителе, установленном на входе в селективный каталитический реактор 4, поступает в реактор полочного типа. Очищенные хвостовые газы после котла-утилизатора наступают в коллектор и далее в атмосферу через выхлопную тр убу 5. Проведенные промышленные испытания камеры сгорания УКСТ-700 показали целесообразность реконструкции агрегата УКЛ-7 путем замены высокотемпературного реактора каталитической очистки с предварительным разогревом в камере сгорания реактора, демонтажем коллектора горячих газов и исключением штатной камеры сгорания турбины, не способной работать при переменных нагрузках агрегата, ввиду нарушения аэродинамических характеристик последней. Опытно-промышленные испытания проводились на Черкасском ПО "Азот". В табл.1 приводятся данные балансов воздуха и природного газа по агрегату УКЛ-7 с высокотемпературной и низкотемпературной каталитической очисткой хвостовых газов. Из балансовой таблицы видно, что в летних условиях газотурбинная установка ГТТ-3 обеспечивает воздухом заданную часовую производительность 14,8 по моногидрату азотной кислоты с соблюдением оптимальных параметров. Заявляемое техническое решение соответствует критерию "Промышленная применимость".

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for cleaning waste gas in production of nitric acid

Автори англійськоюManusov Illia Natanovych, Petrov Mykolai Mykolaiovych, Antonov Oleh Mykhailovych

Назва патенту російськоюУстановка для очистки отходящих газов производства азотной кислоты

Автори російськоюМанусов Илья Натанович, Петров Николай Николаевич, Антонов Олег Михайлович

МПК / Мітки

МПК: B01D 53/86

Мітки: азотної, виробництва, кислоти, відхідних, газів, очищення, установка

Код посилання

<a href="https://ua.patents.su/6-20334-ustanovka-dlya-ochishhennya-vidkhidnikh-gaziv-virobnictva-azotno-kisloti.html" target="_blank" rel="follow" title="База патентів України">Установка для очищення відхідних газів виробництва азотної кислоти</a>

Попередній патент: Газокисневий різак

Наступний патент: Ємкісний двочастотний вологомір

Випадковий патент: Сигналізатор