Спосіб горіння в котлі електростанцій для одержання пари

Формула / Реферат

1. Способ горения в котле электростанций для получения пара, включающий подачу первичного воздуха и горючего вещества в, по крайней мере, одну горелку, сжигание последнего в камере предварительного сжигания с последующим дожиганием горючего вещества, содержащегося в продуктах сгорания в топке котла при подводе вторичного воздуха в зону на выходе из камеры предварительного сжигания, отличающийся тем, что дополнительно, выше по потоку продуктов сгорания места ввода вторичного воздуха, в котел подают третичный воздух, часть первичного воздуха перед подачей в камеру предварительного сжигания подогревают, а коэффициенты первичного, вторичного и третичного воздуха, соответственно a1, a2, a3, поддерживают a1 = 0,6...0,65, a2 = 0,75 и a3 = 1,05.

2. Способ по п.1, отличающийся тем, что подачу воздуха и горючего вещества осуществляют в горелки, расположенные на трех уровнях.

3. Способ по п.1, отличающейся тем, что подачу вторичного воздуха осуществляют несколькими струями в зону сужения на выходе из камеры предварительного сжигания.

Текст

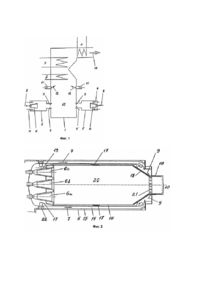

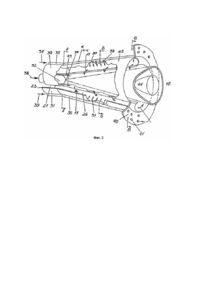

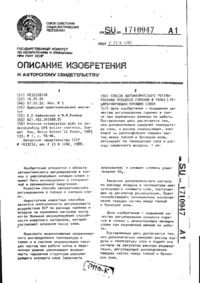

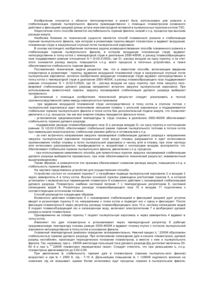

Изобретение относится к способу горения в котле электростанций и мож ет быть использовано в других теплотехнических устройствах. Известен способ горения в котле электростанций, включающий подачу первичного воздуха и горючего вещества в горелку и сж игание полученной смеси в камере предварительного сжигания с последующим дожиганием горючего вещества в продуктах с горания в топке котла при подводе вторичного воздуха в зоне на выходе из камеры предварительного сжигания (Заявка ФРГ №2421452, кл. F23D1/00, опубл. 1979). При таком способе горения приходится работать с малыми количествами воздуха. Это приводит к тому, что создается атмосфера, при которой возникает реальная опасность коррозии. На холодных стенках котла происходят осаждения, которые создают опасность выделения саж и и асфальта. После определенной степени сгорания возникают высокие температуры, которые вызывают высокий термический выброс NOx. В основу изобретения поставлена задача создать такой способ горения в котле электростанций, который позволил бы свести к минимуму выделение вредных веществ в атмосферу, главным образо м NOx, путем обеспечения максимального разлож ений их в процессе горения. Поставленная задача достигается за счет того, что в способе горения в котле электростанций для получения пара, включающем подачу первичного воздуха и горючего вещества в, по крайней мере, одну горелку, сж игание последнего в камере предварительного сж игания с последующим дож иганием горючего вещества, содерж ащегося в продуктах сгорания в топке котла при подводе вторичного воздуха в зону на выходе из камеры предварительного сж игания, согласно изобретению, дополнительно, выше по потоку продуктов сгорания места ввода вторичного воздуха, в котел подают третичный воздух, часть первичного воздуха перед подачей в камеру предварительного сжигания подогревают, а коэффициенты первичного; вторичного и третичного воздуха, соотве тственно a 1, a 2, a 3, поддерж ивают a1 = 0,6...0,65, a 2 = 0,75 и a 3 = 1,05. Также задача решается за счет того, что подачу возд уха и горючего вещества осуществляют в горелки, располож енные на трех уровнях, и что подачу вторичного воздуха осуществляют несколькими струями в зону с уж ения на выходе из камеры предварительного сжигания. Благодаря подстехиометрической работе котла сокращаются азотсодерж ащие соединения горючих веществ. Изучение кинетики реакции выявило оптимальное количество воздуха. Ме ханизм сокращения усиливается с увеличением подогрева воздуха. При этом оптимум относится к работе с маслами. Если смешать горючее вещество с воздухом, процесс горения становится оптимальным. Преимущество изобретения состоит в том, что в результате вышесказанного, воздух подогревают, преж де чем в горелке получается смесь очень масляная, но однородная, состоящая из горючего вещества и воздуха, причем смесь частично сжигается в камере предварительного сжигания. Пребывание смеси в этой камере по времени выбирается таким образом, что разложение соединений азота (TFN - полностью фиксированные нитрогены) идет очень активно. Другое преимущество изобретения состоит в том, что жаровая труба предварительной камеры одновременно мож ет служить и теплоносителем дли воздуха для горения. Следующим преимуществом изобретения является то, что в конце предварительной камеры находится обедненный газ очень высокой температуры. Если мож но осуществить быстрое подмешивание в обедненный газ, то в него можно подать некоторое количество воздуха, не повышая количества соединений TFN. Основой для этого является то, что это соединение быстро разлагается в предварительной камере, но что полученное состояние выше, чем термодинамическое равновесие для смеси из первинного и вторичного воздуха. Отсюда след ует др угое преимущество в виде следующего сокращения в испарителе котла после небольшого увеличения количества TFN из-за недостаточно быстрого процесса подмешивания. Следующее существенное преимущество изобретения состоит в том, что предлож енное решение лучше всего годится для котла с ретрофитным оборудованием, поскольку содерж ащееся в отходящем газе количество тепла соответствует величине, ус тановленной при работе котла, производимой поэтапно. При этом мощность в ниж ней области испарителя сохраняется. Верхняя часть испарителя, как и в известном котле с поэтапным процессом, служит для добавления оставшегося воздуха. Из-за отвода тепла в испаритель температура значительно ниж е, это препятствует сильному термическому образованию NOx при смешивании с воздухом . Следующее преимущес тво изобретения состоит в том, что благодаря подаче воздуха в конце камеры предварительного сжигания можно воспрепятствовать взаимодействию агрессивных сильно подстехиометрических отходящи х газов с испарителем, что препятствует химическому разрушению трубчатых с тенок, отложению горючих веществ на холодных стенках. На фиг.1 изображена схема котла электростанции для осуществления способа; на фиг.2 - камера предварительного сж игания для осуществления способа, в котором подача горючего осуществляется тремя горелками, располож енными на трех уровнях; на фиг.3 - конусообразная горелка в перспективе для осуществления способа с частичным разрезом; на фиг.4 - разрез А - А на фиг.3; на фиг.5 - разрез Б - Б на фиг.3; на фиг.6 - разрез В - В на фиг.3. Одинаковые элементы на разных фигура х имеют одинаковые обозначения. Направления потоков указаны стрелками. На фиг.1 дано схематическое изображение обычного котла 1 электростанции для получения пара. В основном речь идет о котле с различными давлениями, имеющем, в зависимости от топлива, теплообменники, высокого 2, среднего 3 и низкого 4 давления. Ядром котла 1 является собственно обогрев, находящийся в верхней части котла 1. Он представляет собой ряд камер предварительного сж игания 5, которые распределены по периметру котла 1, и имеющие минимум по одной горелке 6. Процесс сжигания в этом котле осуществляется двуступенчатым поступлением воздуха. Сначала горелка 6 работает с первичным потоком воздуха, причем этот воздух состоит минимум из одной части свеж его воздуха 7, который, как более подробно показано на фиг.2, подвергается калорической обработке, становясь первичным воздухом. В качестве топлива для работы этих горелок 6 используется преимущественно жидкое горючее 8. Естественно, в качестве добавок мож но использовать и другое топливо. Виды работ используемых в данном случае горелок 6a, 6b и 6c показаны на фиг.3 - 6. Вторичный воздушный поток 9, воздух которого содерж ит одну часть, свеж его воздуха 7, преимущественно не обрабатывается, но калорическая обработка исключена, вдувается непосредственно на переходнике камеры предварительного сжигания 5 в котел 1. Эта подача воздуха в конце камеры предварительного сж игания 5 препятствует взаимодействию агрессивного сильно подстехиометрического отходящего газа с испарителем 10, так что не происходит химического разрушения трубчаты х стенок или отлож ения горючего материала на холодных стенках. Конструкция такой камеры предварительного сжигания показана на фиг.2. Вниз по ходу потока камеры предварительного сж игания 5 по периметру котла 1 расположены сопла 11, через которые в котел 1 поступает третий воздушный поток 12 а виде впрыскивания остаточного воздуха. Эта вер хняя область, место подмешивания остаточного воздуха 12, обеспечивает отвод тепла к испарителю 10, причем, благодаря этому температуры относительно низкие, так что при подмешивании этого воздуха можно воспрепятствовать сильному термическому образованию NOx. С точки зрения стехиометрии следует заметить, что в камере предварительного сжигания 5 работают с l = 0,6 - 0,65. В самом же котле 1 l = 0,75. Лишь после вдувания остаточного воздуха 12 увеличивается до 1,75. благодаря подстехиометрическому процессу в котле 1 сокращается количество азотосодерж ащих соединений в топливе. Механизм сокращения при атом усиливается с увеличением подогрева воздуха. Время нахож дения жирной, гомогенной смеси в камере предварительного сжигания 5, полученной из ж идкого горючего 8 и первичного воздуха, которая частично сж игается в камере предварительного сж игания 5, долж но выбираться таким образом, чтобы достичь значительного разложения соединений азота. В любом случае в конце камеры предварительного сж игания 5 находится обедненный газ высокой температуры. При такой конфигурации котла достигают быстрого подмешивания в обедненный газ, так что можно подать определенное количество воздуха 9 в обедненный газ, не увеличивая количества соединений азота. Это возможно потому, что эти соединения азота значительно разрушаются в камере предварительного сжигания 5, но достигнутое состояние выше термодинамического равновесия для смеси первичного воздуха (фиг.2 поз.34) и вторичного воздуха 9. В результате происходит дальнейшее сокращение в испарителе 10 котла 1 после небольшого увеличения, количества соединений азота из-за недостаточно быстрых процессов смешивания. Отходящие газы в труб у обозначены поз.29. Как уже говорилось в начале описания, это устройство и способ лучше всего использовать для простейшего и наиболее дешевого переоснащения имеющихся котлов. В работающих котлах мож но использовать имеющиеся воздуходувки для подачи свежего воздуха при небольшой их модификации. Это также относится и к подогреву воздуха, подаче третьего потока воздуха, самого котла и форсунки отходящего газа. Что касается камеры предварительного сжигания 5, основы предлагаемого устройства, то нуж но обратиться к фиг.2. На фиг.2 показана камера предварительного сжигания 5. Первичный воздух 7 от воздухораспределителя попадает в головную часть камеры предварительного сжигания 5 и равномерно распределяется по периметру. В щелевидном кольце 29 первичный воздух 7 подводится в камеру предварительного сж игания 5 со стороны котла и охлаждает как ж аровую тр убу, так и корпус 15. Со стороны котла воздух 7 поворачивается на 180° и течет по жаровой трубе 16 обратно в сторону горелки. Жаровая труба 16 состоит из наруж ного цилиндра, внутри которого в продольном направлении приварены профили. Благодаря выбранному профилю получают сильную ребристость. Это особенно необходимо вблизи горелки, где возникают максимальные тепловые нагрузки. Воздух 7 при прохождении через ж аровую тр уб у 16 подж игается, становясь воздухом сж игания 17. Так называемые горелки из сдвоенного конуса 6a, 6b, 6c представляют собой комплект. Подогретое жидкое горючее 8 с помощью пара распыляется в головной части горелок 6a, 6b, 6c. Со стороны, где встроены горелки, имеется не показанный тепловой слой. Сопло на конце камеры предварительного сж игания 5 охлаж дается водой 18. Система циркуляции воды в котле 1 включена параллельно испарителю. Конец камеры предварительного сж игания 5 преимущественно имеет суж ение 19, так что нет необходимости увеличивать имеющиеся в испарителе котла 1 отверстия для горения. В области отклонения на 180° часть первичного воздуха 7 ответвляется, и после ускорения его потока вводится внутрь 20 камеры предварительного сжигания 5 через соответствующие о тверстия 21. Это подмешивание должно производиться по возмож ности однородно и быстро. В области горелок предусмотрены суппорты 22, осуществляющие соединение между корпусами 15 и жаровой трубой 16. Горелки 6a, 6b, 6c распределены по камере предварительного сж игания в трех уровнях др уг над др угом. Преимущес тво представляет конфигурация с оборудование м Ретрофит, поскольку мощность котла 1 электростанции может благодаря этому варьироваться без дополнительных площадей или приспосабливаться к соответствую щим условиям . Естественно, можно предусмотреть в камере предварительного сж игания 5 и большее число горелок. Котел 1 может вообще работать с одной горелкой. Воздух для первичного 7 и вторичного 9 воздуха может поставляться вместе или отдельно (+1 степень свободы). Чтобы лучше понять конструкцию горелок 6a-c, нужно рассматривать фиг.3 вместе с дополнительными фиг.4 - 6. Для наглядности фиг.3 на фиг.4 - 6 схематично показаны направляющие 23 и 24. В дальнейшем при описании фиг.3 по мере необходимости будут упомянуты и другие фигуры. Горелка 6 по фиг.3 состоит из двух полых частей конуса 25, 26, смещенных относительно друг друга радиально по симметричной продольной оси, и поставлены друг на друга . Смещение соответствую щих продольных симметричных осей конусов O25 и O26 относительно друг друга создает на обеих сторонах корпуса 25, 26 в направлении, противополож ном потоку, соответс твенно тангенциальную щель 27, 28 для прохода воздуха (фиг.4 - 6), через которую упомянутый воздух 17 поступает а полость 29, образованную частями 25, 26 конуса. Конусообразная форма частей 25, 26 в направлении движения потока имеет определенный постоянный угол. Ес тественно, в зависимости от применения, части конуса 25, 26 в направлении потока имеют разный наклон корпуса. Оба вида на фиг. не показаны, поскольку для изобретения это неважно. Обе части конуса 25, 26 имеют цилиндрическую начальную часть 30, 31, которые расположены аналогично частям 25, 26, будучи сдвин уты относительно друг друга, так что тангенциальные щели для прохода воздуха проходят вдоль всей длины горелки 6a-c. Эти начальные части могут иметь и другую геометрическую форму, они могут и вообще отс утствовать, В этой цилиндрической части 30, 31 расположено сопло 32, через которое во внутреннюю часть 29 горелки 6a-c вдувается ж идкое горючее 8, преимущественно масло, или горючая смесь. Сопло 33 для ввода топлива совпадает с самым узким сечением внутреннего помещения 29. Подача другого топлива 34, здесь преимущественно газ, производится через встроенный в корпус 25, 26 подвод 35, 36 и подмешивается 37 к воздуху для горения 17 через несколько сопел 38 для воздуха для горения 17. Подмешивание происходит в области входа в полость 29, что способствует оптимальной скорости подмешивания 37. Понятно, что процесс смешивания мож ет осуществляться и обеими горючими веществами 38, 39 через соответствую щее сопло. Со стороны камеры предварительного сжигания 5 имеется выходное отверстие горелки 6a-c на лицевую сторону 40, на которой предусмотрены отверстия 41, через них в сл учае необходимости вдувается определенное количество разреженного воздуха или охлаж денного воздуха в полость 20 камеры предварительного сж игания 5. Поданное через сопло 32 ж идкое топливо 38 вдувается в полость 29 под острым углом таким образом, что вдоль горелок 6a-c вплоть до их выходов устанавливается однородное рассеяние, что возможно лишь, если внутренние стенки конуса 25, 26 не имеют сопел 33, при которых, например, мож ет идти речь о рассеянии давления. Для этого конус 42 для ж идкого топлива закрыт от воздуха 7, поступающего для поддерж ания горения и, в случае необходимости, от другого воздушного потока 43, поступающего в осевом направлении. В осевом направлении концентрация вдуваемого ж идкого топлива или смеси 38, продвигаясь вперед, разбивается протекающим через тангенциальные прорези 44, 45, в полость 29 горелок 6a-c воздухом для горения 17, который может быть и смесью горючее/воздух, и во всех случая х под воздействием другого потока 43 воздуха для горения. Под воздействием вдувания ж идкого горючего 38 в области поворота, т.е. в области зоны обратного потока 46, достигают оптимальной гомогенной концентрации горючего по всему сечению. Подж игание происходит на острие зоны обратного потока 46. Лишь в этом месте мож ет возникнуть стабильное пламя. Здесь можно не опасаться отдачи пламени внутри горелок 6a-c, как это постоянно случается в известных ус тройствах предварительного смешивания. Если воздух для горения 17, 43 предварительно подогревается, то возникает ускоренное испарению горючего преж де, чем будет достигнута точка на выходе горелки 6a-c, в которой происходит поджигание смеси. Обогащение потоков воздуха для горения 17, 43 может производиться подмешиванием рециркулирующим отходящим газом . Благодаря выбранному угл у конуса частей 25, 26 и ширине впускной тангенциальной щели 44, 45 поддерживаются узкие пределы для установления нужной области потока воздуха для горения с зоной поворота 46 в области входа горелок для стабилизации пламени. Иными словами, изменение ширины щели 44, 45 приводит к смешению зоны поворота 46: смещение происходит вниз походу потока при уменьшении впускной щели. Поэтому необходимо поддерживать постоянной однаж ды установленную зону поворота потока 46, поскольку завихрение в направлении потока увеличивается в области горелки 6a-c. Как уж е говорилось, продольная скорость изменяется под воздействием соответствующей подачи потока воздуха 43 в осевом направлении, В случае необходимости конструкцию горелки: в отношении тангенциальной щели 44, 45 для пропускания горелки 6a-c можно было охватить относительно большее рабочее пространство. На фиг.4 - 6 видна геометрическая конфигурация направляющих 23, 24. Их функция направления потока состоит в том, чтобы в соответс твии со своей длиной увеличить конец конусообразных частей 25, 26 в направлении потока воздуха для горения 17. Канализация воздуха 17 внутри полости 29 горелки 6a-c может оптимизироваться открыванием или закрыванием направляющих 23, 24 вокруг поворотной точки 47, находящейся в области входа в полость 29. Это особенно необходимо при изменении первоначальной величины зазора тангенциальной щели 44, 45 для впуска воздуха. Понятно, что горелки 6a-c могут работать и без направляющих 23, 24 могут быть использованы и другие вспомогательные средства.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23C 99/00, F22B 35/00, F23D 17/00, F23D 11/24, F23C 6/00, F23C 7/00

Мітки: спосіб, пари, горіння, котлі, електростанцій, одержання

Код посилання

<a href="https://ua.patents.su/6-25925-sposib-gorinnya-v-kotli-elektrostancijj-dlya-oderzhannya-pari.html" target="_blank" rel="follow" title="База патентів України">Спосіб горіння в котлі електростанцій для одержання пари</a>

Попередній патент: Пристрій для пневмомасажу

Наступний патент: Каталітична система для гідрохлорування ацетилену та спосіб одержання вінілхлориду з її використанням

Випадковий патент: Шприц-ампула