Свічка запалювання

Формула / Реферат

1. Свеча зажигания, содержащая монолитный электро- и теплопроводящий корпус со средствами присоединения, во внутренней полости которого размещен газонепроницаемый керамический изолятор с центральным электродом, выступающий из корпуса кончик керамического изолятора снабжен, по меньшей мере, одним расположенным на нем вспомогательным кольцеообразным электродом, отличающаяся тем, что периферийные участки, по меньшей мере, одного вспомогательного кольцеобразного электрода имеют большую величину, чем его средняя часть, а выступающий из корпуса кончик керамического изолятора имеет коническое сужение.

2. Свеча зажигания по п.1, отличающаяся тем, что периферийные участки, по меньшей мере, одного вспомогательного кольцеобразного электрода выполнены в виде внутренних или наружных буртиков.

3. Свеча зажигания по п.2, отличающаяся тем, что она содержит, по меньшей мере, два вспомогательных кольцеобразных электрода, внутренние или наружные буртики которых выполнены выступающими в одном направлении.

4. Свеча зажигания по любому из пп.1 - 3, отличающаяся тем, что вспомогательные кольцеобразные электроды выполнены в виде слоев, имеющих форму боковой поверхности усеченного конуса с утолщенными верхними и нижними периферийными участками, которая соответствует форме конического сужения кончика керамического изолятора.

5. Свеча зажигания по п.4, отличающаяся тем, что верхний утолщенный участок вспомогательного кольцеобразного электрода, расположенного вверху кончика керамического изолятора, примыкает к выступающему концу центрального электрода.

6. Свеча зажигания по любому из пп.1 - 5, отличающаяся тем, что нижний утолщенный участок ближайшего к корпусу вспомогательного кольцеобразного электрода примыкает к внутренней кромке корпуса, образованной внутренним углублением, выполненным на конце его цилиндрической головки.

7. Свеча зажигания по любому из пп.1 - 6, отличающаяся тем, что толщина вспомогательного кольцеобразного электрода составляет 0,1 - 1,5мм, а периферийные участки выступают на расстояние 0,2мм.

8. Свеча зажигания по любому из пп.1 - 7, отличающаяся тем, что, по меньшей мере, один из вспомогательных кольцеобразных электродов выполнен из нитрида титана.

Текст

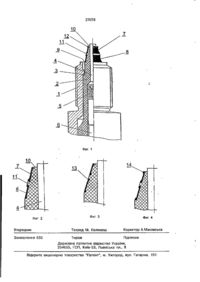

1. Свеча зажигания, содержащая монолитный электро- и теплопроводящий корпус со средствами присоединения, во внутренней полости которого размещен газонепроницаемый керамический изолятор с центральным электродом, выступающий из корпуса кончик керамического изолятора снабжен по меньшей мере одним расположенным на нем вспомогательным кольцеообразным электродом, о т л и ч а ю щ а я с я тем, что периферийные участки по меньшей мере одного вспомогательного кольцеобразного электрода имеют большую величину, чем его средняя часть, а выступающий из" корпуса кончик керамического изолятора имеет коническое сужение. 2. Свеча зажигания по п.1, о т л и ч а ю щ а я с я тем, что периферийные участки по меньшей мере одного вспомогательного кольцеобразного электрода выполнены в виде внутренних или наружных буртиков. 3. Свеча зажигания по п.2, о т л и чающаяся тем, что она содержит по меньшей мере два вспомогательных кольцеобразных электрода, внутренние или наружные буртики которых выполнены выступающими в одном направлении. 4. Свеча зажигания по любому из пп.13, о т л и ч а ю щ а я с я тем, что вспомогательные кольцеобразные электроды выполнены в виде слоев, имеющих форму боковой поверхности усеченного конуса с утолщенными верхними и нижними периферийными участками, которая соответствует форме конического сужения кончика керамического изолятора. 5. Свеча зажигания по п 4, о т л ич а ю щ а я с я тем, что верхний утолщенный участок вспомогательного кольцеобразного электрода, расположенного вверху кончика керамического изолятора, примыкает к выступающему концу центрального электрода. 6. Свеча зажигания по любому из пп. 1-5, о т л и ч а ю щ а я с я тем, что нижний утолщенный участок ближайшего к корпусу вспомогательного кольцеобразного электрода примыкает к внутренней кромке корпуса, образованной внутренним углублением, выполненным на конце его цилиндрической головки. 7. Свеча зажигания по любому из пп. 1-6, о т л и ч а ю щ а я с я тем, что толщина вспомогательного кольцеобразного электрода составляет 0,1-1 >5 мм, а периферийные участки выступают на расстояние 0,2 мм. 8. Свеча зажигания по любому из пп. 1-7, о т л и ч а ю щ а я с я тем, что по меньшей мере один из вспомогательных кольцеобразных электродов выполнен из нитрида титана. С > о 00 —ч О 3. 27078 Изобретение относится к конструкции свечей зажигания, используемых в двигателях внутреннего сгорания. Одной из проблем, связанных с двигателями внутреннего сгорания, является обеспечение лоавильной установки угла опережения зажигания топливовоздушнои смеси, подаваемой в камеру или камеры сгорания, а также обеспечение условий, при которых искра эффективно воспламеняла бы топливовоздушную смесь. Если зажигание происходит слишком медленно или неэффективно, увеличивается потребление топлива и, следовательно, загрязнение окружающей среды, а производительность двигателя уменьшается. Традиционные свечи зажигания представляют собой газонепроницаемые устройства, содержащие цилиндрический керамический изолятор, герметически установленный в стальном корпусе. Один конец стального корпуса снабжен резьбой для обеспечения возможности вставления свечи в блок цилиндров двигателя. В керамическом изоляторе аксиально расположен центральный электрод. Металлический болт, который герметизирует центральный электрод внутри корпуса изолятора, служит в качестве высоковольтной входной клеммы. Над центральным электродом расположен заземляющий электрод, электрически и механически соединенный со стальным корпусом. Как центральный, так и заземляющий электрод работают в камере сгорания двигателя. У такой свечи зажигания искровой разряд происходит на малой концентрированной площади поверхности электродов, что приводит к эрозии центрального электрода и, следовательно, сокращает эксплуатационную долговечность свечи. Известна свеча зажигания, в которой используется вспомогательный кольцевой электрод. Как центральный, так и вспомогательный электрод встроены в корпус свечи. Недостатком этой системы является невозможность размещения верхушки керамического изолятора (т.е. искрового промежутка) в оптимальной точке внутри камеры сгорания. Именно эти причины не позволили этим свечам зажигания найти широкое практической применение [1]. Другие типы свечей зажиганий имеют множество заземляющих электродов, например два или три электрода. Эти электроды приварены к корпусу свечи. Концы электродов отогнуты в направлении центрального электрода. Заземляющий электрод может быть также выполнен за одно целое со свечой, выполняя роль активно 5 10 15 20 25 30 35 40 45 50 55 го элемента Однако и такие типы свеч зажигания имеют непродолжительный срок службы из-за быстрого износа и, кроме того, характеризуются трудностями и дороговизной изготовления. Более эффективное и быстрое воспламенение топливовоздушнои смеси и, следовательно, более надежная работа двигателя могут быть достигнуты путем использования свечи зажигания, имеющей многоискровой разряд. В свечах зажигания такого типа предусмотрен набор, насчитывающий до трех вспомогательных кольцеобразных электродов, которые образуют ряд последовательных кольцевых промежутков. Вспомогательные электроды расположены между центральным и заземляющим электродами вокруг концевого участка керамического изолятора. Это позволяет обеспечить условия для возникновения специально разделенных многоискровых разрядов в месте наивысшей концентрации воспламеняемой смеси. Таким образом, свечи такого типа обеспечивают возможность воспламенения и сжигания весьма бедных горючих смесей. Свеча зажигания такого типа описана в патенте США и выбрана в качестве прототипа. В такой свече центральный электрод снабжен металлической торцевой шляпкой. В канавки керамического изолятора упруго вставлены вспомогательные электроды, выполненные в виде колец круглого поперечного сечения. Торец корпуса свечи имеет кромку, отогнутую Б направлении изолятора. Такая свеча зажигания имеет много недостатков. Во время работы двигателя, т.е. при температуре 600-700°С, металлические кольцеобразные электроды теряют свое состояние механического предварительного напряжения. Ввиду недостаточно эффективного отвода тепла от кольцеобразных электродов на керамический изолятор, кольцеобразные электроды перегреваются, очень быстро изнашиваются, а в условиях перегрузки могут и выгорать. Во время работы двигателя торцовая шляпка центрального электрода свечи зажигания такого типа также подвергается перегреву. Это обусловлено тем, что тепловое взаимодействие между шляпкой и изолятором недостаточно эффективно. Площадь поперечного сечения шляпки является неадекватной по отношению к поверхности теплопоглощения. Таким образом, перегрев шляпки и кольцеобразных электродов увеличивает вероятность самовоспламенения горючей смеси. Кроме того, стальная кромка может загрязниться и стать причиной 27078 короткого замыкания в искровом промежутке [2]. Основной задачей изобретения является усовершенствование известного устройства за счет изменения конструкции вспомогательного кольцеобразного электрода и изменения формы выступающего кончика керамического изолятора, что позволяет увеличить площадь теплопоглощения, уменьшить вероятность перегрева поверхности вспомогательных электродов, обеспечить множество искровых промежутков, улучшить рассеяние тепла от верхушки керамического изолятора и общее распределение температуры и тем самым увеличить срок службы и повысить надежность работы свечи зажиі ания. Кроме того, размеры вспомогательного кольцеобразного электрода и выбор материала обеспечивают минимальную тепловую инерцию и адаптацию под изменения в режиме работы двигателя, что также повышает надежность работы свечи зажигания. Поставленная задача достигается тем, что конструкция свечи зажигания, предложенная в соответствии с настоящим изобретением, в существенной степени преодолевает недостатки, присущие известным свечам зажигания. Предложенная свеча зажигания содержит монолитный тепло- и электропроводящий корпус со средствами присоединения, во внутренней полости которого размещен газонепроницаемый керамический изолятор с центральным электродом, причем выступающий кончик керамического изолятора снабжен по меньшей мере одним вспомогательным кольцеобразным электродом с образованием искрового промежутка между выступающим кончиком изолятора и одним концом корпуса и центральным электродом. Согласно изобретению периферийные участки по крайней мере одного вспомогательного кольцеобразного электрода имеют большую толщину, чем его средняя часть, что позволяет увеличить площадь теплопоглощения. Вероятность перегрева поверхности вспомогатолн-'ых электродов уменьшается. Это позволкот увеличить срок службы свечи зажигания, поскольку износ вспомогательных электродов в местах концентрации разряда сведен к минимуму. Периферийные участки вспомогательных кольцеобразных электродов могут иметь утолщения в виде внутренних или наружных буртиков, которые могут, например, выступать внутрь в углубление, выполненное в изоляторе, или выдаваться 5 10 15 20 25 30 35 40 45 50 55 наружу, или же представлять комбинацию того и другого. Вспомогательные кольцеобразные электроды имеют по меньшей мере два преимущества: их периферийные участки выполнены так, что они выступают в одном направлении, и такое выполнение обеспечивает условия для равномерного износа вспомогательных кольцеобразных электродов по обеим сторонам искрового промежутка. Вспомогательные кольцеобразные электроды'выполнены в виде слоев с боковой поверхностью усеченного конуса, имеющего утолщенные верхний и нижний периферийные участки, совпадающие по форме с сужающимся кончиком цилиндрического керамического изолятора. Это улучшает рассеяние тепла от верхушки керамического изолятора и общее распределение температуры. Утолщенный наружный участок вспомогательного кольцеобразного электрода, расположенный вверху сужающегося кончика цилиндрического керамического изолятора, примыкает к выступающему наружу концу центрального электрода. Утолщенный внутренний участок вспомогательного кольцеобразного электрода примыкает к внутренней кромке корпуса, образованной на конце его цилиндрической головки за счет выполнения внутреннего углубления. Таким образом, обеспечивается наличие множества искровых промежутков, расположенных один за другим вдоль конической поверхности керамического изолятора. Зазор между последовательно расположенными вспомогательными кольцеобразными электродами может варьироваться в размерах и отличаться по ширине от зазора, образованного с центральным и заземляющим электродами. Внутреннее углубление кромок металлического корпуса позволяет во время работы производить очистку и охлажде-' ние керамического изолятора. Толщина вспомогательного кольцеобразного электрода составляет от 0,1 до 1,5 мм, а периферийные участки выдаются на расстояние 0,2 мм. Обычная толщина вспомогательных кольцеобразных электродов составляет 0,2 мм. Такие размеры обеспечивают минимальную тепловую инерцию и адаптацию под изменения в режиме работы двигателя. Вспомогательные кольцеобразные электроды изготавливаются из нитрида титана, а корпус изготавливается из стали. Поскольку коэффициент теплового расширения керамического изолятора и вспомогательных кольцеобразных электродов должен 7 27078 быть одинаковым (в пределах от ±15 до +20%), применяется именно нитрид титана, являющийся одним из материалов, который удовлетворяет этому условию. На фиг.1 изображена основная конструкция многоискровой свечи зажигания в соответствии с одним из вариантов осуществления изобретения; на фиг 2-4 - различные варианты выполнения вспомогательных кольцеобразных электродов с утолщенными периферийными участками согласно настоящему изобретению. Свеча зажигания содержит стальной наружный корпус 1, один конец которого снабжен резьбой для установки в блок цилиндров двигателя и во внутреннюю полость которого аксиально вставлен керамический изолятор 2. Внутреннее отверстие корпуса 1 имеет ряд углублений. Керамический изолятор 2 опирается на металлическое кольцо 3, выполненное из стали или меди. Это кольцо обеспечивает хороший контакт между наружным корпусом 1 и изолятором 2. Это обеспечивает газонепроницаемость свечи зажигания и хорошую теплопередачу от изолятора 2 к наружному корпусу 1 и к блоку цилиндров двигателя. Полость наружного корпуса 1 имеет зазор в снабженном резьбой участке корпуса 1 по границе внутренней цилиндрической поверхности наружного корпуса 1, Полость наружного корпуса 1 в его снабженном резьбой участке имеет также углубление. На конце снабженного резьбой участка корпуса 1 имеется также внутреннее углубление. Размеры керамического изолятора 2 подогнаны к размерам углубления корпуса 1, при этом размерный допуск этих элементов позволяет собирать их с четко определенным просветом. Внутри керамического изолятора 2 по всей его длине выполнена осевая внутренняя полость. Эта полость имеет несколько углублений. В полости изолятора 2 расположен центральный электрод 4. Центральный электрод 4 соединен посредством проводящего уплотнительного элемента 5 со стальным болтом 6, который служит в качестве высоковольтной входной клеммы. Уплотнительный элемент 5, выполненный из меди или свинца, обеспечивает газонепроницаемое уплотнение между стальным болтом 6 и центральным электродом 4. Это позволяет отделить камеру сгорания двигателя от внешнего окружения. Кроме того, уплотнительный элемент 5 обеспечивает электрическое соединение между стальным болтом 6 и центральным электродом 4. Участок цилинд 5 10 15 20 25 30 35 40 45 50 55 8 рического керамического изолятора 2, выступающий за пределы корпуса 1, выполнен сужающимся в направлении наружного конца центрального электрода 4. * От места расположения кольца 3 в направлении высоковольтного входа диаметр изолятора 2 постепенно уменьшается с образованием выступающего кончика, имеющего форму усеченного конуса. Выступающий кончик керамического изолятора 2 снабжен двумя вспомогательными кольцеобразными электродами 7 и 8. Эти кольцеобразные электроды размещены с возможностью образования первого искрового промежутка ? с верхним концом корпуса 1 и второго искрового промежутка 10 с центральным электродом 4. Между двумя вспомогательными электродами 7 и 8 имеется дополнительный искровой промежуток 11. Длина первого искрового промежутка составляет 0,41,5 мм. Предпочтительно его длина колеблется в пределах от 0,6 до 0,8 мм. Длина других искровых промежутков 11 и 10 также составляет от 0,6 до 0,8 мм. Вспомогательные кольцеобразные электроды 7 и 8 изготовлены в виде слоев из нитрида титана, имеющих форму боковой поверхности усеченного конуса с уголщенными верхним и нижним периферийными участками, которая соответствует форме выступающего кончика изолятора 2, т.е. внутренний диаметр верхнего периферийного участка меньше внутреннего диаметра нижнего периферийного участка усеченного конуса. Вспомогательные кольцеобразные электроды 7 и 8 образуют контакт с керамическим изолятором 2 и, поскольку они выполнены из нитрида титана, коэффициент теплового расширения которого равен коэффициенту теплового расширения керамического изолятора 2, то обеспечивается хороший тепловой контакт с керамическим изолятором 2. Слои нитрида титана нанесены на изолятор 2 методом плазменного напыления,, который позволяет наносить нитрид титана равномерными слоями молекулярной толщины. Этот метод обеспечивает превосходную адгезию и хорошую теплопередачу на корпус 1 и блок цилиндров двигателя. Толщина вспомогательных кольцеообразных электродов 7 и 8 составляет приблизительно 0,2 мм, что гарантирует минимальную тепловую инерцию за счет теплопередачи и адаптацию к изменениям в режиме работы двигателя. Размер искрового промежутка 11 между вспомогательными кольцеобразными электродами можно изменить путем из 27078 менения ширины зазора между ними. Вспомогательные кольцеобразные электроды 7 и 8 имеют ширину, которая может быть свободно изменена и которая ограничивается лишь глубиной зоны егорания. Размер второго искрового промежутка 10, расположенного между центральным электродом 4 и верхним вспомогательным кольцеобразным электродом 7, зависит от степени конусности выступающего кончика изолятора 2. Таким образом, путем изменения конусности сужающегося выступающего кончика изолятора 2 искровой промежуток может быть размещен в зоне сгорания в наиболее подходящем месте. Во время работы вспомогательные кольцеобразные электроды 7 и 8 подвергаются постепенной эрозии вследствие электрического разряда. С целью увеличения срока их службы периферийные участки этих электродов, обращенные к искровым-промежуткам 9,11 и 10, выполнены утолщенными. Один конец внутренней кромки корпуса 1 свечи зажигания, образованной внутренним углублением, расположен вблизи внутреннего утолщенного периферийного участка нижнего вспомогательного кольцеобразного электрода 8. Выступающий наружу конец центрального электрода 4 расположен вблизи верхнего утолщенного периферийного участка, нижнего вспомогатель 5 10 15 20 25 30 10 ного кольцеобразного электрода 7. Периферийные участки 12 кольцеобразных вопомогательных электродов 7 и 8 могут быть утолщены путем образования либо внутреннего буртика 13, т е. заглубленного в изолятор, либо наружного буртика • 14, выступающего наружу. Выполнение утолщенных периферийных участков 12 таково, что буртики 13, 14 располагаются именно в том направлении, в котором происходит коррозия вспомогательных кольцеобразных электродов, вызываемая электрическими разрядами, благодаря чему эрозия протекает равномерно по обеим сторонам соответствующего искрового промежутка. Буртики 13,14 имеют толщину приблизительно 0,2 мм, хотя они могут быть, конечно, толще или тоньше. Таким образом, общая толщина утолщенных периферийных участков 12 вспомогательного кольцеобразного электрода 7 или 8 составляет, как правило, приблизительно 0,4 мм. Слишком тонкий слой подвержен быстрой эрозии вследствие электрического разряда и химических реакций при высоких температурах и т.д , а слишком толстый слой связан с трудностями и значительными временными затратами на изготовление. Свеча зажигания, предложенная в соответствии с настоящим изобретением, предназначена для использования в двигателях внутреннего сгорания. ^ 27078 6 Фиг. 1 Фиг 3 Фиг 2 Фиг 4 Упорядник Техред М. Келемеш Коректор А.Маковська Замовлення 550 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюIgnition plug

Назва патенту російськоюСвеча зажигания

МПК / Мітки

МПК: H01T 13/00

Мітки: свічка, запалювання

Код посилання

<a href="https://ua.patents.su/6-27078-svichka-zapalyuvannya.html" target="_blank" rel="follow" title="База патентів України">Свічка запалювання</a>

Попередній патент: Спосіб генерування високовольтних імпульсів та генератор імпульсних напруг для його здійснення

Наступний патент: Захисний пристрій для карданного вала

Випадковий патент: Планетарний механізм приводу ножа з регульованим ходом