Спосіб приготування сировинної суміші для виробництва портландцементного клінкеру

Номер патенту: 27089

Опубліковано: 28.02.2000

Автори: Присяжнюк Василь Федорович, Рубчевський Валерій Миколайович, Гаврюшин Анатолій Дмитрійович, Войтенко Борис Іванович, Хлопков Леонід Пімонович, Чернишов Юрій Олексійович

Формула / Реферат

Спосіб приготування сировинної суміші для виробництва портландцементного клінкеру, який включає активацію відходу збагачення вугілля коксохімічного виробництва шляхом змішування останнього з добавкою та витримкою суміші на повітрі, подальше змішування активованого відходу з карбонатним компонентом, який відрізняється тим, що як добавку використовують відхід дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії, при цьому співвідношення добавки до відходу збагачення вугілля коксохімічного виробництва складає 1:3 - 4, відповідно, а активований відхід вводять в сировинну суміш у кількості 25 - 35мас.%.

Текст

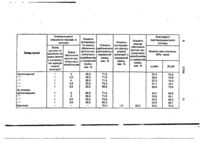

Спосіб пригогування сировинної суміші для виробництва портландцементного клінкеру, який включає активацію відходу збагачення вугілля КОКСОХІМІЧНОГО виробництва шляхом змішування останнього з добавкою та витримкою суміші на повітрі, подальше змішування активованого відходу з карбонатним компонентом, який в і д р і з н я є т ь с я тим, що як добавку використовують ВІДХІД ДІЛЬНИЦІ по видобуванню рідких металів із синтезованих відходів хлорної металургії, при цьому співвідношення добавки до відходу збагачення вугілля КОКСОХІМІЧНОГО виробництва складає 1:3-4, ВІДПОВІДНО, а активований ВІДХІД вводять в сировинну суміш у КІЛЬКОСТІ 25-35 мас,%. Винахід відноситься до промисловості будівельних матеріалів, переважно до виробництва портландцементного клінкеру. Найбільш близьким по технічній суті та результату, що досягається, є спосіб приготування сировинної суміші для виробництва портландцементного клінкеру, який включає активацію відходу збагачення вугілля коксохімічного виробництва шляхом змішування останнього з добавкою та витримкою суміші на повітрі, а також подальше змішування активованого відходу з карбонатним компонентом [1]. У відомому способі як добавку використовують синтезований відхід хлорної металургії. Витримку на повітрі відходу збагачення вугілля КОКСОХІМІЧНОГО виробництва після змішування з синтезованим відходом хлорної металургії здійснювали протягом 10-20 діб. Недоліком відомого технічного рішення є те, що сировинна суміш, виготовлена цим способом, має низьку реакційну здатність, а портландцементний клінкер, що виготовлений з цієї суміші, має низьку гідравлічну активність. Синтезований відхід хлорної металургії, що вводять до сировинної суміші, має велику КІЛЬКІСТЬ рідких металів у вигляді окисів ТіО2, Сг2О3, V2O5, а також лугів К2О і Na2O, які є шкідливими домішками у сировинній суміші. Велика КІЛЬКІСТЬ ТЮ2, С г г 0 3 і VZO5 погіршує процеси мінералоутворення Так, при одержанні клінкеру за відомим способом приготування сировинної суміші створюється значна КІЛЬКІСТЬ ДВОкальцієвого силікату 2 СаО х БіОг в нестійкій (3-формі При повільному охолодженні р-форма переходить у у-форму. С CO 27089 Цей перехід супроводжується саморозсипанням внаслідок значного збільшення об'єму, що спричиняється різницею в щільності р і у-фор мі - Двокальцієвий силікат у у-формі при звичайних умовах не набуває гідравлічних властивостей. Домішки ТЇО2, Сг2О3 та V2O5 також гальмують процес утворення трикальцієвого силікату. Крім того, при високій кількості цих окислів у відомій сировинній суміші в процесі одержання клінкеру відбувається частковий розпад трикальцієвого силікату на окис кальцію і двокальцієвий силікат. Луги ІС.О та Na2O, які містяться у синтезованому відході хлорної металургії, також негативно впливають на процеси клінкероутворення, сповільнюють швидкість реакції. В процесі клінкероутворення двокальцієвий силікат, стабілізований КгО або Na2O, менш активно взаємодіє у рідкій фазі з СаО, що гальмує утворення трикальцієвого силікату. Крім того, в присутності лугів частина трикальцієвого силікату розпадається на окис кальцію і двокальцієвий силікат. В основу винаходу поставлена задача удосконалити спосіб приготування сировинної суміші для виробництва портландцементного клінкеру, шляхом заміни одного з компонентів - добавки, а також зміни співвідношення компонентів сировинної оуміші, чим забезпечується підвищення реакційної здатності сировинної суміші, завдяки чому підвищується гідравлічна * активність портландцементного клінкеру. Поставлена задача вирішується тим, що в способі приготування сировинної суміші для виробництва портландцементного клінкеру, який включає активацію відходу збагачення вугілля коксохімічного виробництва шляхом змішування останнього з добавкою та витримкою суміші на повітрі, подальше змішування активованого відходу з карбонатним компонентом, згідно з винаходом, новим є те, що як добавку використовують відхід дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії, при цьому співвідношенні добавки до відходу збагачення вугілля коксохімічного виробництва складає V.3-4, відповідно, а активований відхід вводять в сировинну суміш в кількості 2532 мас.%. Відхід збагачення вугілля коксохімічного виробництва за своїм хі мі ко-мінералогічним складом близький до використовуваної цементними заводами сировини І 5 10 15 20 25 30 35 40 45 50 55 тому при виробництві цементу може замінювати глину. Відхід збагачення вугілля коксохімічного виробництва має такий хімічний склад, мас.%: SiO - 39-42; ALO, - 15-28; Fe.O3 - 5-Ю; TiCL - 0,67-0,76; MgO 1,44-1,61; К,0 - 0,64-2,1; Na2O - 0,362,94; МпО - 0,026-0,195; P2O5 - 0,0840Д8; SO3 - 0,35-0,71; СаО - 0,98-1,61; органічні сполуки - 20,5-25,8; вода - решта. Теплота згоряння відходів збагачення вугілля дорівнює 1470-1800 ккал/кг. Відхід дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії містить суспендовані речовини в кількості 25-27 мг/л, а сухий залишок 18000-18120 мг/л. Вологість цього відходу складає менше 50% (абс), половину якої становить кристалізаційна волога. Відхід дільниці по видобуванню рідких металів із синтезованих відходів являє собою дрібнодисперсну пастоподібну масу з частками 1-10 мкм та гелієвою структурою. Відхід дільниці по видобуванню рідких металів із синтезованих відходів має т а кий хімічний склад, мас.%: FeO 4,5-22,0; АІ2О3 3,6-15,3; SKX 4,8-17,1; Мп 3,0-6,4; MgO 1,2-5,3; СІ 15,1-47,4; С 10,8-26,7; СаО - решта. У відході дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії відсутні шкідливі домішки - окиси рідких (титан, хром, ванадій) та лужних (калій, натрій) металів. У цьому відході міститься велика кількість окису кальцію, необхідного для утворення беліту-двокальцієвого силікату (2СаО х SiOj) та аліту - трикальцієвого силікату (ЗСаО х SiO2), які сприяють підвищенню гідравлічної активності портландцементного клінкеру. Кремній, необхідний для утворення в клінкері силікатів кальцію, що забезпечує високу гідравлічну активність клінкеру, міститься у відході дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії в аморфному стані. У аморфного кремнію на 2-3 порядки вище активність. Тому усі реакції в процесі клінкероутворення за участю аморфного кремнію відбуваються активніше та повніше з утворенням стабільних силікатів, які забезпечують високу гідравлічну активність клінкеру. Аморфний кремній активно зв'язує кальцій з утворенням аліту - ЗСаО х SiO2 (C3S). Процес утворення аліту протікає пов 27039 ніше та набагато швидше, ніж при використанні кристалічного кремнію. Алітоеа фаза, яка є основною в портландцементному клінкері, забезпечує його високу гідравлічну активність. 5 Завдяки присутності у відході дільниці по видобуванню рідких металів із синтезованих відходів хлорної металурги достатньої кількості оксидів алюмінію та заліза забезпечується зв'язування вільного каль- 10 цію з утворенням алюмінатів кальцію ЗСаО х АІ2О3 (С3А) і алюмоферитів кальцію - 4СаО х АІ2О3 * F e 2 ° 3 < C 4* A * F )« я к и й значно підвищує гідравлічну активність цементного клінкеру. Підвищення гідравліч- 15 ної активності відбувається і за рахунок того, що алюмінати та алюмоферити кальцію (СЭзА і C3AF) у розплавленому стані поширюють сферу реакції утворення аліту (C3S). 20 Оксиди марганцю, магнію та заліза інтенсифікують процеси мінералоутворення. Завдяки значному зменшенню в'язкості клінкерного розплаву в присутності цих оксидів прискорюються твердофазнІ реак- 25 ції (починаючи з 900°С). Оксиди марганцю та магнію забезпечують кристалохімічну стабілізацію активної р-фази двокапьцієвого силікату (2СаО х SiO2), що надає йому стійкості проти силікатного розпаду. ЗО Змішування відходу збагачення вугілля коксохімічного виробництва з відходом дільниці по видобуванню рідких металів із синтезованих відходів хлорної металургії, а також введення активованого відходу в 35 сировинну суміш у співвідношеннях, що заявлені, забезпечує оптимальну кількість*" хімічних компонентів у сировинній суміші, завдяки чому підвищується ТІ реакційна здатність та гідравлічна активність 40 портландцементного клінкеру. кості ці компоненти негативно впливають на процеси мінералоутворення. При цьому знижується реакційна здатність сировинної суміші та гідравлічна г.ктивність портландцементного клінкеру. Крімтого, в процесі виготовлення портландцементного клінкеру значна кількість МдО одержується у вигляді намертво випаленого периклазу, який гідратується у вже затверділому цементі, що приводить до зниження міцності та навіть руйнування його. При зменшенні кількості активованого відходу збагачення вугілля коксохімічного виробництва в сировинній суміші утвориться нестача кальцію, кремнезему, глинозему, а також мінералізуючих та стабілізуючих компонентів, що негативно відіб'ється на реакційній здатності суміші та гідравлічній активності портландцементного клінкеру. Буде знижена кількість вуглецю, внаслідок чого зменшиться кількість тепла, необхідного для підтримання температури розплаву. У низькотемпературному розплаві не буде відбуватися повне розчинення компонентів корегуючої добавки, а процеси клінкероутворення будуть протікати сповільнено і не повно. При збільшенні кількості активованого відходу збагачення вугілля коксохімічного виробництва в сировинній суміші утвориться лишок кальцію, що приведе до утворення вільного непрореагувавшого окису кальцію. Внаслідок .відбудеться вапняний розпад, причиною якого є гідратація неасимільованих включень вільного вапна з наступною карбонізацією Са(ОН).,, який утворюється. Портландцемент и й клінкер буде мати низьку гідравлічну активність. П р и к л а д . Спосіб приготування сировинної суміші для виробництва портландцементного клінкеру здійснюють При зменшенні кількості відходу дільтаким чином. ниці по видобуванню рідких металів із синтезованих відходів хлорної металургії акСпочатку готують в заяалюваному співтивований відхід збагачення вугілля коксо- 45 відношенні суміш двох відходів - підходу хімічного виробництва буде мати недосДІЛЬНИЦІ по видобуванню рідких металів із татню кількість кальцію кремнезему, глисинтезованих ВІДХОДІВ хлорної металургії нозему, а також мінералізуючих та стабіта відходу збагачення вугілля коксохімічлізуючих компонентів, що приведе до зниного виробництва. ження реакційної здатності сировинної су- 50 Відходи старанно перемішують між соміші та гідравлічної активності портландбою в змішувачі. цементного клінкеру, тому що не буде Одержану суміш вивантажують із змізабезпечено створення необхідної кількості шувача і направляють у бурти. У буртах гідравлічно активних силікатів, алюмінатів суміш витримують на повітрі протягом 5 та алюмоферитів кальцію. 55 9 діб. Час витримки встановлюють При збільшенні кількості відходів дільеспериментально. Цього часу було досниці по видобуванню рідких металів із синтатньо для активації відходу збагачення тезованих відходів хлорної металургії вугілля КОКСОХІМІЧНОГО виробництва. Обуутвориться лишок таких компонентів, як мовлено це тим, що відхід дільниці по магній та марганець. В надлишковій кільвидобуванню різних металіп із синтезова 2 7089 них відходів хлорної металургії має більш високу кількість хлору, який знаходиться в основному у вигляді сполучення СаСІ2. Одже, в суміші відходів підвищується СаСі2, який більш активно діє на кристалічні ґратки відходу збагачення вугілля коксохімічного виробництва, що перебувають у буртах. Кремнезем знаходиться у відході збагачення вугілля у вигляді а-кварцу. У буртах протягом 5-9 діб під впливом СаСІ2 акварц переходить у р-кристаболіт - більш активну форму кремнезему, яка дозволяє в процесі клінкероутворення одержувати двокальцієвий та трикальцієвий силікати при більш низьких температурах. Активований відхід збагачення вугілля коксохімічного виробництва змішують з карбонатним компонентом (вапняком). Портландцементний клінкер із пропонованої сировинної суміші виготовляють по відомій технології сухого способу виробництва. Активований відхід і вапняк у заданому співвідношенні подають в сировинний млин, де їх подрібнюють і перемішують. Сушіння сировинних компонентів виконують одночасно з подрібненням. Підготовлену сировинну суміш подають у піч, обладнану теплообмінником з декарбонізатором, та обпікають при температурі 1400°С по відомому способу до одержання портландцементного клінкеру. Сировинна суміш, приготовлена пропонованим способом, може бути використана також для одержання портландцементного клінкеру по відомій технології мокрого способу виробництва. Для проведення порівняльних випробувань було підготовлено 5 сполук запропонованої сировинної суміші для одержання портландцементного клінкеру, що відпові 5 10 15 20 25 ЗО 35 40 8 дають граничній (сполуки № № 1, 3, 4, 5) та оптимальній (сполука № 2) кількості компонентів, в яких суміш двох відходів була виготовлена у заданому співвідношенні. Для порівняння були випробувані також речовини сировинної суміші, в яких компоненти містилися в кількостях, що виходять за межі, що пропонуються даним технічним рішенням (сполука № 8 та сполука № 9), а також речовини сировинних сумішей, в яких компоненти утримувалися в оптимальних кількостях, але співвідношення в суміші відходів не відповідало заявленому (сполуки № 6 і № 7). Випробували і сировинну суміш для одержання портландцементного клінкеру, склад якої прийнято як прототип (сполука № 10). Зразки одержаного портландцементного клінкеру піддавали випробуванню на міцність при стисненні через 3 і 28 Діб. Сполуки сировинних сумішей та показники міцності одержаного портландцементного клінкеру приведені у таблиці. Із таблиці видно, що портландцементний клінкер, одержаний із сировинної суміші, що виготовлена за запропонованим способом, має більш високі показники межі міцності при стисненні, ніж клінкер, одержаний із сировинної суміші, виготовленої по способу, взятому як прототип, а також клінкер, одержаний іх сировинної суміші, у складі якої компоненти містилися в кількостях, що відрізнялися від співвідношення, яке пропонується технічним рішенням, а також клінкер, одержаний із сировинної суміші, в складі якої компоненти містились в оптимальних кількостях, але співвідношення у суміші відходів не відповідало заявлюваному. Співвідношення змішуваних відходів, в частинах Відхід Склад суміші Пропонований • * «t т •f За межами пропонованого т Прототип ДІЛЬНИЦІ по видобуванню рідких металів із синтезованих відходів хлорної металургії Відхід збагачення вугілля коксохімічного виробництва Кількість активованоКількість го відходу Кількість синтезованзбагачення карбонатного ого відходу вугілля кок- компоненту у хлорної сохімічного сировинній металургії у виробництва сировинній суміші, у сировинній суміші, мас. % суміші, мас. % мас. % Кількість відходу збагачення вугілля коксохімічного виробництва у сировинній суміші, мас. % Властивості , портландцементного клінкеру Міцність при стисненні, МПа, через здоби 28 діб 1 1 1 1 1 3 3,5 4, 3.5 3.5 28,5 28,5 28,5 25.0 32,0 71.5 71,5 71,5 75,0 68,0 37,5 38.4 37,2 37,1 36.9 74.5 74,8 74,3 74.1 73,9 1 1 1 1 2 5 3.5 3.5 28,5 28,5 22,0 35,0 71.5 71.5 78,0 65,0 76,0 34,7 33,6 33,3 32,8 33.2 69,8 69,1 68,3 68,7 70,2 1,0 23.0 (Р о ю о 27089 Упорядник Техред М, Келемеш Коректор М. Куль Замовлення 551 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Киів-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for preparation of raw material mixture for portland cement clinker production

Автори англійськоюHavriushyn Anatolii Dmytriovych, Voitenko Borys Ivanovych, Prysiazhniuk Vasyl Fedorovych, Rubchevskyi Valerii Mykolaiovych, Chernyshov Yurii Oleksiiovych, Khlopkov Leonid Pimonovych

Назва патенту російськоюСпособ приготовления сырьевой смеси для производства портландцементного клинкера

Автори російськоюГаврюшин Анатолий Дмитриевич, Войтенко Борис Иванович, Присяжнюк Василийь Федорович, Рубчевский Валерий Николаевич, Чернышов Юрий Алексеевичч, Хлопков Леонид Пимонович

МПК / Мітки

МПК: C04B 7/38

Мітки: суміші, портландцементного, виробництва, приготування, клінкеру, спосіб, сировинної

Код посилання

<a href="https://ua.patents.su/6-27089-sposib-prigotuvannya-sirovinno-sumishi-dlya-virobnictva-portlandcementnogo-klinkeru.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування сировинної суміші для виробництва портландцементного клінкеру</a>

Попередній патент: Спосіб виготовлення цементно-волокнистих виробів, особливо плит, та пристрій для його здійснення

Наступний патент: Спосіб лікування гіпоксично-ішемічних уражень центральної нервової системи у новонароджених

Випадковий патент: Спосіб контролю та оцінки технічного стану тепловиділяючих об`єктів, що містять однотипні вузли, термографічним методом