Засіб виробництва флюсованих залізорудних окотишів

Номер патенту: 2725

Опубліковано: 26.12.1994

Автори: Білоножко Олександр Миколайович, Петровський Олександр Вільмович, Федоров Олег Георгійович, Гришін Микола Михайлович, Бойко Валерій Миколайович

Формула / Реферат

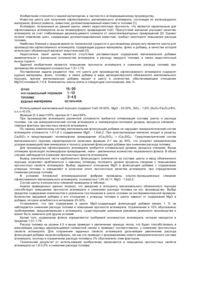

Способ производства офлюсованных железорудных окатышей, включающий ввод в поток влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка, перемешивание шихты, ее выдержку с последующими окомкованием, сушкой и высокотемпературным обжигом, отличающийся тем, что, с целью повышения прочности сырых окатышей и качества обожженных окатышей путем равномерного диффузионного распределения кристаллов гидрооксида кальция по всему объему шихты, шихту выдерживают в течение времени т, определяемого по зависимости

где tr— время гидрадации извести в воде, мин; К — коэффициент смешивания шихты, д. ед.;

СаОакт. — содержание активных оксидов кальция и магния в шихте, %; W — влажность концентрата, %.

Текст

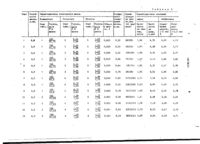

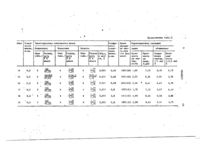

СОЮЗ СОВЕТСНИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИН «SUe. 1643623 (51)5 С 22 Б 1/14 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГННТ СССР к I (21) 4686437/02 (22) 0 3 . 0 5 . 8 9 (46) 2 3 . 0 4 * 9 1 . Вюл. № 15 (71) Днепропетровский металлургический институт (72) В.Н.Бойко, О.Г.Федоров, ' А.В.Петровский, Н.М.Гришин и А.Н.Белоножко (53) 622.788.34/36(088.8) (56) Авторское с в и д е т е л ь с т в о СССР № 1323597, к л . С 22 В 1/14, 1935* (54) СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАНН Х ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ Ы (57) Изобретение предназначено д л я п р о и з в о д с т в а офлюсованных ж е л е з о рудных окатышей. Целью изобретения я в л я е т с я повышение прочности сырых окатышей и к а ч е с т в а обожженных о к а т ы шей з а счет равномерного диффузионного распределения кристаллов гидро— оксида кальция по всему объему шихты. Способ включает ввод в поток влзж— ного железорудного концентрата мел™ кодисперсной негашеной и з в е с т и и тонкоизмельченного и з в е с т н я к а в к о л и ч е с т в а х , зависящих от физикс-хим.,*" ческих п о к а з а т е л е й компонентов шихты, Перемешивание шихты, е е выдержку с последующими окомкованием, сушкой и высокотемпературным обжигом, причем шихту выдерживают в течение времени, определяемого л- зависимости Ъ = \tl ( время выдержки шихты, мин; /СГ' в р е мя гидратации извести в воде, мин; К — коэффициент смешивания шихты, д . е . ; СаО д м . - содержание активных оксидов кальция и магния в шихте, %; W - влажность железорудного к о н центрата, %, 2 т а б л . '1.4 Изобретение относится к черной металлургии и может быть и с п о л ь з о в а но при п р о и з в о д с т в е офлюсованных железорудных окатышей. Цель и з о б р е т е н и я - повышение п р о ч ности сырых окатышей и к а ч е с т в а обожженных окатышей з а счет равномерного диффузионного распределения к р и с т а л лов гидроокисда кальция по всему объему шихты. Прочность сырых окатышей наряду с • количеством вводимой связующей д о бавки - и з в е с т и - и степенью е е г и д ратации в шихте существенно з а в и с и т от равномерности распределения о б р а ( зующихся при гашении извести гидроксидов кальция и магния во всем объеме шихты. Выявленная зависимость позволяет определить минимальное необходимое время, в течение которого требуется выдерживать шихту для равномерного диффузионного распределения геля гидрооксидов кальция и магния в объеме шихты. При соблюдении этого условия все частицы шихты обволакиваются гелем и связываются между собой, за счет чего достигается повышение прочностных характеристик сырых ока § тышей и снижение содержания мелочи в обожженных окатышах. Отклонение от величины времени, рассчитываемого по зависимости, в меньшую сторону влечет за собой снижение прочности сырых окатышей вследствие неравномерного диффузионного распределения гидрооксидов кальция и магния в объеме шихты» Чрезмерное увеличение вре- 10 мени выдержки шихты, против рассчитываемого по зависимости, неоправданно из-за увеличения объемов емкостей для выдержки шихты. Способ производства офлюсованные железорудных окатышей осуществляют дозированным вводом в поток влажного железорудного концентрата мелкодисперсной извести и тонкоизмельченного известняка, расход которых определяют по известным зависимостям, отражающим связь расходных величин с фи*§ико-химическими показателями компонентов шихты. После дозировки шихту перемешивают в смесителе и за- 25 тем подвергают выдержке. Выдержка шихты осуществляется на транспортирующих конвейерах в бункерах. При выдержке шихты известь догашивается влагой концентрата до степени гидра30 тации 85-90%. Для равномерного диффузионного распределения по всему I объему шихты гидрооксидов кальция и магния, обеспечивающего увеличение прочностных показателей сырых окаты35 шей и снижение содержания мелочи в обожженных окатышах, шихту необходимо выдерживать в течение определенного времени, определяемого по зависимости: 40 Ъ-ш&Ч*** (О где (, - время выдержки шихты, мин; t r - время гидратации извести в 45 воде, мин; К - коэффициент смешивания шихты, д.ед.; СаО т- содержание активных оксидов кальция и магния в шихте, %; 50 W - влажность концентрата, %, После выдержки шихты осуществляют ее окомкование в аппаратах барабанного или чашевого типа. Полученные сырые окатыши подвергают сушке и 55 упрочняющему высокотемпературному обжигу, после чего охлаждают. П р и м е р . В поток влажного железорудного концентрата на конвейере (расход концентрата контролируют конвейерными весами) дозирующими устройствами последовательно вводят мелкодисперсную негашенную известь и тонкоизмельченный известняк, количество которых в шихте рассчитывают по известным зависимостям (расчет состава шихты производят при значении коэффициента d = І,55). После дозировки шихту подвергают перемешиванию в роторном или барабанном (в случае лабораторных условий) смесителях. В роторном смесителе в работу включают различное количество секций (от 2 до 4 ) , что позволяет изменять коэффициент смешивания шихты. Перемешанную шихту выдерживают (выдержку шихтьГв промышленных условиях осуществляют на транспортирующих конвейерах и в бункер&х), при этом минимально необходимое время выдержки шихты определяют по зависимости (1)» носящей экспериментальный характер. После выдержки шихты ее подвергают окомкованиго в барабанных окомкователях, сушке на решетке и высокотемпературному обжигу во вращающейся печи. После обжига, окатыши охлаждают в кольцевом охладителе. Окатыши, изготовленные в лабораторных условиях, помещают в газопроницаемые контейнеры, и их термическую обработку осуществляют ' по аналогичной схеме. Характеристика компонентов шихты приведена в т а б л . 1 . В шихте окомкования используют известь, полученную путем обжига тонкоизмельченного и з вестняка в вихревом потоке высокотемпературных газов (в печи циклонного типа). Результаты испытаний способа производства офлюсованных железорудных окатышей приведены в табл. 2. В опытах 1 и 10 табл.2 приведены данные, соответствующие производству окатышей по известному способу. При производстве окатышей с временем выдержки шихты, определяемым по зависимости ( O t увеличиваются прочностные показатели сырых окатышей, снижается содержание мелочи в обожженных окатышах и их истираемость (опыты 2,4,6,8,9,12,15 и 18 т а б л . 2 ) . В случае, когда выдержка шихты меньше минимально необходимого времени, прочностные показатели сырых окатышей не достигают максимальных, значений» 1643623 а содержание мелочи и истираемость Ф о р м у л а и з о б р е т е н и я обожженных окатышей превышают миниСпособ произродства офлюсованных ' мально достигнутые значения (опыты 7, железорудных окатышей, включающий \ ввод в поток влажного железорудного 11, 14 и 17 т а б л . 2 ) . Увеличение вре-. концентрата мелкодисперсной негаше мени выдержки шихты сверх минимальной извести и тонкоизмельченного и з но необходимого, практически, не вестняка, перемешивание шихты, ее высказывается на качественных п о к а з а - ' держку с последующими окомкованием, телях сырых и обожженных окатышей сушкой и высокотемпературным обжигом, (опыты 3, 5, 13, 16 и 19 т а б л . 2 ) . о т л и ч а ю щ и й ся тем, ч т о , : Бо всех опытах прочность обожженных с целью повышения прочности сырых окатышей на сжатие остается достаточокатышей и качества обожженных окатыно высокой и составляет 280-325 кг/ок* шей путем равномерного диффузионного распределения кристаллов гидрооксида IS Предлагаемый способ обеспечивает кальция по всему объему шихты, шихту повышение прочностных показателей выдерживают в течение времени L , сырых окатышей, при этом прочность определяемого по зависимости на сжатие повышается от 1,51-1,56 А до 1,95-2,02 к г / о к , а прочность на 20 мин удар от 6,56-6,7 до 8,38-8,53 р а з а . W Кроме того, он обеспечивает снижение время гидратации извести в где содержания мелочи в обожженных окатыводе, мин; шах от 3,29-3,34 до 2,41-2,60% при коэффициент смешивания шихк* — одновременном снижении истираемости ты, д . е д . ; 25 окатышей от 4 , 0 7 - 4 , 1 3 до 3.72-3,82%. содержание активных оксидов С а 0 кальцин и магния в шихте,%; w - влажность концентрата, %. Т а 0 л и ч • )пыт Компонент пихты Удельная повер» Содержанка* Z CaO+HgO Влажность -0,05 са мм Время гидратации , НИИ 1 2 3 Концентрат 64,95 -"61.20 Известняк: кальцнев«й 4 магнезиальный Ь Известь: кальіиевая 6 магнезиальная 8,51 13.7 0,60 0,75 10,61 11,30 2,13 53,3 95,4 90,4 2,48 52,91 3,34 81,73 5,20 75.* .• 490 74,1 цнент активности, Д.ед, 5)5 95,8 -С 162 180 96,0 ї 1 Показатели к а ч е с т в а • ' 65,49 1-Ю 0,89 2-ї 5 0,82 Т а б л и ц а Опыт Основность шихты, Характеристика компонентов шихты Концентрат Известняк Известь Расход, Опыт табл. 1 кг/ч Р асход, Опыт табл,1 кг/ч Расход Опыт табл, 1 кг^ч а шихте, Z шихте Д.еД. гг шихте шихте I 0,6 1 100_ 92,72 5,88 2 0,6 1 100 92772 6^34 5,88 3 0,6 I i oo __ 92772 4 0,6 1 5 0,6 6 0,6 7 0,6 8 0,6 9 0,6 Коэффициент смешивания шихты, д.ед. 2 Время Характеристика окатышей выдержобожженных ки ших- сырых ты, мин ... ._ Исти(по фор- ПрочСодерПрочмуле) ность ность жание раена сжа- на мелочи, мость тие, удар, (-5 мм) (-0,5 м % % кг/ок к. раз • 1,40 0,925 0,52 60(95) 1,56 6,70 3,29 4,13 5 1Л53 7,40 0,925 0,52 95(95) 1,97 8.38 2,54 3,77' 6^34 5,88 5 7^А0 0,925 0,52 120(95) 1,96 8,35 2,55 3,77 100 92772 6^34 5,88 5 1,40 0,925 0,64 74(74) 1,97 З,A3 2,60 3,82 К)0 92772 5,88 5 1Л53 7.4U 0,925 0,64 120(74) 1,96 8.39 2,57 3,79 1 100 92772 6^34 5,88 5 1^53 7,40 0,925 0,78 58(58) 1,95 8,52 2,60 3,80 1 100 927б Ь 5,65 0,9420,52 215(230) 1,71 7,16 3,12 4,00 100 92,6 5,65 2.12 927б 6^10 5,65 1,25 7*2Ь 100 10 0,2 100 97703 1 1 0,2 _100_ 97703 12 0,2 I9JL 13 0,2 97,03 7,25 Ш0 1Л29 "1,25 9 77 03 5 6 1,75 6 1*89 0,942 0,52 230(230) 2,03 8,ДО 2,49 3,75 6 i t 52 0,942 0,78 141(141) 1,98 8,45 2,54 3,78 0,921 0,50 60(231) 1,51 6,56 3,34 4,24 6 1.75 U75 1,72 б 1л11 0,921 0,50 215(231) 1,70 7,18 3,05 4,07 6 ixll 0,921 0,50 231(231) 2,00 8,53 2,41 3.72 6 77*72 0,921 0,50 300(231) 2,05 8,54 2,40 3,71 1,72 1,72 1,77 ю Продолжение табл.2 Опыт Основность шихты, Д.ед. Характеристика компонентов шихты Концентрат Известняк Опыт Расход, табпЛ кг/ч Опыт Р асход табл. 1 кг/ч гг ГГ шихте 100 97,03 4 2*22 Іди Auudofl 97,03" 4 5156 1,72 7070^ 100 97,03 4 1А29 1,25 2 100 97,03 , 4 * Т,25 2 100 97,03 • 4 'Т,25 2 100 97703 4 1г29 14 0.2 2 15 0,2 2 16 > 0,2 2 17 • 0,2 ' 18 0,2 19 "О.2 ' шихте Коэффи циент смешиИзвесть вания шихты, Опыт Расход табл. 1 кг/ч в шик- д . е д . г в те, % шихте Время выдержки шихты,ідая (по формуле) Характеристика окатышей обожженных сырых Прочность на сжатие, кг/ок Прочность на Удар, к, раз Содержание мелочи, (-5 мм) Истираемость (-0,5 мм) Q,92l 0,68 150(160) 1,69 7,10 3,10 4,12 0,921 0,68 160(160) 2,02 8,39 2,51 3,76 2*22 0,921 0,68 240(160) 2,04 8,41 2,47 3,79 1229 izIZ 0,921 0,8 120(131) 1,70 7,12 3,07 4,14 1 Д 29 !*" 1,72 0,921 0,8 131(131) 1,98 8,46 2,58 3,80 0,921 0,8. 130(131) 2,00 8,45 2,51 3,75 1,25 Т725 1772 1,72 і,72 1.72 1643623 Редактор Н.Рогулич Составитель А.Истомин Техред М.Моргентал Корректор О.Кравцова Заказ 1221 Тираж 403 Подписное Б И П Государственного комитета по изобретениям и открытиям при ГКНТ СССР ' НИИ 113035, Москва, Ж-35, Раушская наб., д . 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of fluxed iron-ore pellets

Автори англійськоюBoiko Valerii Mykolaiovych, Fedorov Oleh Heorhiiovych, Petrovskyi Oleksandr Vilmovych, Hryshyn Mykola Mykhailovych, Bilonozhko Oleksandr Mykolaiovych

Назва патенту російськоюСпособ производства офлюсованных железорудных окатышей

Автори російськоюБойко Валерий Николаевич, Федоров Олег Георгиевич, Петровский Александр Вильмович, Гришин Николай Михайлович, Белоножко Александр Николаевич

МПК / Мітки

МПК: C22B 1/14

Мітки: виробництва, засіб, залізорудних, флюсованих, окотишів

Код посилання

<a href="https://ua.patents.su/6-2725-zasib-virobnictva-flyusovanikh-zalizorudnikh-okotishiv.html" target="_blank" rel="follow" title="База патентів України">Засіб виробництва флюсованих залізорудних окотишів</a>

Попередній патент: Засіб виробництва вапна з тонкомеленого вапняка

Наступний патент: Запобіжний елемент муфти

Випадковий патент: Запобіжний пристрій