Спосіб переробки відходів феросплавного виробництва

Номер патенту: 2872

Опубліковано: 26.12.1994

Автори: Івченко Кім Давидович, Дегодюк Едуард Григорович, Учитель Сергій Олександрович, Тарасенко Валентин Лукіч, Артюшенко Ольга Федірівна, Нікіфоренко Леонід Іванович, Голярчук Микола Гнатович, Коваль Олександр Володимирович

Формула / Реферат

Способ переработки отходов ферросплавного производства, включающий загрузку в многокамерную отсадочную машину шлака и воздействие на него пульсирующим потоком энергоносителя, отличающийся тем, что сначала последовательно выделяют по камерам металлоконцентрат, металлошлаковые сростки и силикатную шлаковую фазу, при этом соотношение скоростей пульсирующего потока энергоносителя в камерах выделения металлоконцентрата и в камерах выделения металлошлаковых сростков и силикатной шлаковой фазы равно 1:3...1:5, а шлам и пыль дополнительно вводят в виде суспензии плоскостью 1700...1900 кг/м3 совместно с энергоносителем в камеры выделения металлошлаковых сростков и силикатной шлаковой фазы, причем соотношение удельных расходов энергоносителя и пылешлаковой суспензии равно 3...6:1.

Текст

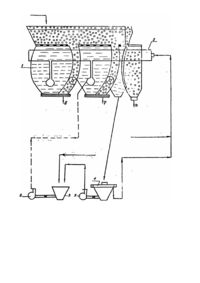

Изобретение относится к черной металлургии, в частности, к переработке отходов ферросплавных заводов и может быть использовано в металлургической промышленности. Известен способ переработки шлаков ферросплавного производства, включающий разделение исходного материала в пульсирующем потоке энергоносителя с дополнительным введением в процесс относительно мелкого материала крупностью 2-0 мм[1]. Недостатком известного способа является низкая эффективность использования сырья, связанная с тем, что полезный компонент, находящийся в шлаковой фазе, не утилизируется, а образующиеся вторичные отходы составляют 80-90% от исходного сырья. Известен способ переработки шлаков, включающий загрузку в многокамерную отсадочную машину шлака и воздействия на него пульсирующим потоком энергоносителя. Пульсацию энергоносителя осуществляют одновременными колебаниями различной частоты при соотношении частот колебаний, равном 1:(4-10), и соотношении амплитуд колебаний высокой и низкой частоты, равной 1:(5-15)[2]. Недостатком известного способа является низкая эффективность использования сырья, связанная с образованием значительного объема вторичных отходов. Это обусловлено тем, что в известном способе из исходного сырья выделяют только металлоконцентрат и хвосты. Разделение образующи хся хвостов при известных режимах затруднено, т.к. подлежащие разделению фракции малоконтрастны по гравитационным свойствам. Использование хвостов в производстве .удобрений исключено из-за наличия значительного количества до 30% металлошлаковых сростков, то время как наличие свободного металла в таких количествах в удобрении не допускается. Практикуемое в настоящее время использование хвостов о тсадки в качестве щебня исключает эффективную утилизацию содержащегося в них марганца, что практически ведет к необратимым потерям этого полезного компонента. Таким образом, полученные по способу-прототипу хвосты отсадки являются многотоннажным вторичным отходом, эффективная утилизация которого при существующей те хнологии невозможна. В заявляемом способе поставлена задача повышения эффективности использования сырья за счет уменьшения объема вторичных отходов путем создания режима разделения, позволяющего утилизировать полезный компонент, находящийся в шлаковой фазе. Поставленная задача решается тем, что в способе переработки отходов ферросплавного производства, включающем загрузку в многокамерную отсадочную машину шлака и воздействие на него пульсирующим потоком энергоносителя, согласно изобретению, сначала последовательно выделяют по камерам металлоконцентрат. металлошлаковые сростки и силикатную шлаковую фаз у, при этом соотношение скоростей пульсирующего потока энергоносителя в камерах выделения металлоконцентрата и в камерах выделения металлошлаковых сростков и силикатной шлаковой фазы равно 1:3...1:5, а шлам и пыль дополнительно вводят в виде суспензии плотностью 1700...1900 кг/м 3 совместно с энергоносителем в камеры выделения металлошлаковых сростков и силикатной шлаковой фазы, причем соотношение удельных расходов энергоносителя и пылешлаковой суспензии равно 3...6:1, Заявляемые параметры разделения, а именно соотношение скоростей пульсирующего потока энергоносителя в камерах отсадочной машины позволяет повысить эффективность разделения исходного мате-, риала по камерам на металлоконцентрат, металлошлаковые сростки и силикатную шлаковую фазу и вы ход контрастной металлической фазы в первой камере. Введение пылешламовой суспензии совместно с энергоносителем в камеры выде-ления металлошлаковых сростков и силикатной шлаковой фазы значительно повышает эффективную плотность разделительной среды. Эффективность разделения - выход и качество полезного компонента, находящегося в шлаковой фазе, при этом повышаются. Для определения оптимального соотношения скоростей пульсирующего потока энергоносителя в камерах выделения металлоконцентрата и камерах выделения металлошлаковых сростков и силикатной шлаковой фазы проведены опыты в двухкамерной отсадочной машине ОМРУ-2,4. В качестве исходного сырья использовали шлаки ферромарганца и силикомарганца, а также пыль и шламы первичной и вторичной газоочистки Никопольского завода ферросплавов. В первой камере машины в разгрузочный карман разгружали металлоконцентрат (1), во второй камере - металлошлаковые сростки (2). Из сливов на дуговом сите выделяли силикатную шлаковую фазу (3). Разделяемые по камерам продукты: металлоконцентрат (6), металлошлаковые сростки (7), силикатная шлаковая фаза (8). Результаты опытов даны в таблице 1. Базовые значения скорости пульсирующего потока в 1 камере составляли 15, 20 и 25 см/с, что соответствует пропускной способности 12,0; 13,3 и 15,0 т/ч м поверхности решета. В качестве критерия оптимальности использовался показатель эффективности разделения. Как видно из табл. 1, наиболее высокая эффективность разделения во всех случаях достигалась в диапазоне соотношения скоростей по камерам равном 1:3...1:5. При изменении данного соотношения либо свыше 1:3 либо ниже 1:5 эффективность разделения снижается. Поэтому диапазон соотношения скоростей пульсирующего потока энергоносителя в камерах выделения металлоконцентрата и в камерах выделения металлошлаковых сростков и силикатной шлаковой фазы, равной 1:3..1:5 считает оптимальным. Для определения оптимального режима введения в процесс шлама и пыли проведены опыты, в ходе которых испытаны следующие режимы: 1. Подача шлама и пыли совместно с исходным питанием. 2. Подача шлама и пыли совместно с энергоносителем во все камеры отсадочной 'м ашины. 3. Подача шлама и пыли совместно с энергоносителем только в камеру выделения мателлошлаковых сростков и силикатной шлаковой фазы (в данном случае - во 2-ю камеру). Во всех трех режимах шламы и пыль подавались в процессе виде подготовленной суспензии, плотность которой в опытах изменяли в пределах 1500-2100 кг/м 3. Результаты опытов приведены в таблице 2. Из данных приведенных в таблице 2 следует, что режим введения в осадочную машину шлама и пыли в виде суспензии плотностью 1700-1900 кг/м 3, подаваемой совместно с энергоносителем в камеры выделения металлошлаковых сростков и силикатной шлаковой фазы - является оптимальным, позволяющим достичь эффективности разделения, равной 71,9-72,9%. Как показали исследования, эффективность разделения исходного материала на продукты зависит также от расхода пылешламовой суспензии в процессе. Для определения оптимального расхода пылешламовой суспензии проведены опыты, в ходе которых пылешламовую суспензию оптимальной плотности подавали совместно с энергоносителем в камеру выделения металлошлаковых сростков и силикатной шлаковой фазы. Удельный расход энергоносителя в опытах составлял 2-3 м 3/т перерабатываемого материала, а удельный расход пылешламовой суспензии в опытах изменяли в пределах 0,3…1,2 м 3/т. Рез ультаты опытов приведены в табл. 3. Как видно из таблицы 3, наибольшая эффективность разделения, составляющая 71,5-73,5% достигается при отношении удельных расходов энергоносителя и пылешламовой суспензии, составляющем 3-6. Поэтому данный диапазон изменения этого параметра считает оптимальным. Заявляемый способ может быть осуществлен в промышленных условиях. Исходный материал после измельчения подают в многокамерную отсадочную машину - в первую камеру. Во вторую камеру совместно с энергоносителем подают предварительно приготовленную пылешламовую суспензию плотностью 1700-1900 кг/м 3. Соотношение удельных расходов энергоносителя и пылешламовой суспензии поддерживают в пределах 3...6:1, а соотношение скоростей пульсирующего потока энергоносителя в камерах выделения металло-концентрата и в камерах выделения металлошлаковых сростков и силикатной шлаковой фазы - равной 1:3...1:5. В результате процесса разделения в первой камере отсадочной машины выделяют металлоконцентрат, во второй камере -металлошлаковые сростки, хвосты о тсадки направляют на дуговое сито машины, где выделяют силикатную плановую фазу, а сливы - на осветление. Пример: Шлаки производств силикомарганца и ферромарганца Никопольского ферро-сплавногЬ завода а крупности (40 +5) мм подавали на двухкамерную отсадочную машину 1 с коллектором энергоносителя 2. Во струю камеру отсадочной машины совместно с энергоносителем подавали пылешламовую суспензию, подготовленную в сгустителе 3 из пыли и шламов первичной и вторичной газоочистки завода. Плотность пылешламовой суспензии поддерживали равной 1800кг/м 3. Удельный расход энергоносителя составлял 2,8 м 3/т исходного материала, расход пылешламовой суспензии - 0,6 м 3/т (отношение расходов составляло 4,7). Скорость пульсирующего потока энергоносителя в 1 камере поддерживали равной 15 см/с; во II камере - 60 см/с; отношение скоростей составляло 1:4. В первой камере выделяли металлоконцентрат, во второй камере - металлошлаковые сростки. Хвосты отсадки поступали на дуговое сито, где выделяли силикатную шлаковую фазу, а сливы направляли в сгуститель 4 на осветление. Перелив сгустителя использовали в качестве оборотной воды. Для перекачки суспензии использовали шламовые насосы 5. В результате испытаний получены следующие продукты: - металлоконцентрат (6) с содержанием марганца 67,4% при выходе 11,6%; пригодный для дальнейшего использования в металлургическом переделе; - металлошламовые сростки (7) с содержанием марганца 32,1% при выходе 12,8%, пригодные для повторного использования в ферросплавном производстве; - силикатная шлаковая фаза (8) с содержанием марганца 13,3% при выходе 75,6%, пригодная для производства марганецсодержащих минеральных удобрений. Все полученные продукты являются кондиционными. Таким образом, предлагаемый способ обеспечивает практически полную утилизацию перерабатываемых отходов ферросплавного производства, эффективно используя содержащиеся в них полезные компоненты, что существенно повышает эффективность использования перерабатываемого сырья.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for waste processing of ferroalloys production

Автори англійськоюIvchenko Kim Davydovych, Tarasenko Valentyn Lukich, Uchytel Serhii Oleksandrovych, Holiarchuk Mykola Hnatovych, Koval Oleksandr Volodymyrovych, Dehodniuk Eduard Hryhorievych, Artiushenko Olha Fedorovna

Назва патенту російськоюСпособ переработки отходов производства ферросплавов

Автори російськоюИвченко Ким Давыдович, Тарасенко Валентин Лукич, Учитель Сергей Александрович, Голярчук Николай Игнатьевич, Коваль Александр Владимирович, Дегднюк Эдуард Григорьевич, Артюшенко Ольга Федоровна

МПК / Мітки

МПК: C22B 7/04

Мітки: феросплавного, переробки, виробництва, спосіб, відходів

Код посилання

<a href="https://ua.patents.su/6-2872-sposib-pererobki-vidkhodiv-ferosplavnogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки відходів феросплавного виробництва</a>

Попередній патент: Спосіб проведення конвертерної плавки

Наступний патент: Голка для проведення акупунктури

Випадковий патент: Спосіб виявлення нафтогазоносних інтервалів в свердловинах з тонкошаруватим типом розрізу