Спосіб підготовки зерна круп’яних культур для переробки в крупу

Формула / Реферат

1. Способ подготовки зерна крупяных культур к переработке в крупу, включающий гидросепарирование, подсушивание, пропаривание, сушку и охлаждение, отличающийся тем, что зерно перед гидросепарированием в течение 2-3 с смешивают с водой а пропорции 1:2, гидросепарирование проводят в течение 4-6 с, подсушивание осуществляют в две стадии, на первой - в течение 10-15 с при температуре сушильного агента 104-110 °С и на второй - в течение 3-5 мин, при температуре сушильного агента 82-91 °С, причем между этими стадиями зерно подвергают отлежке в течение 2-3 мин., а перед пропариванием производят предварительный подогрев зерна сушильным агентом.

2. Способ по п. 1. отличающийся тем, что для зерна гречихи предварительный подогрев производят в течение 4 мин при температуре сушильного агента 127 °С.

3. Способ по п. 1, отличающийся тем, что для овса предварительный подогрев производят в течение 6 мин при температуре сушильного агента 119°С.

Текст

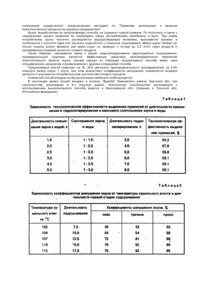

Изобретение относится к мукомольно-крупяной промышленности и может быть использовано для подготовки к переработке в крупу зерна гречихи, проса, овса, кукур узы и други х крупяных культур. Известен способ переработки зерна гречихи в крупу [1], включающий очистку зерна от примесей, предварительный подогрев путем пропуска воздушной струи при 73...85°С в течение 12...18 мин, гидротермическую обработку насыщенным водяным паром при давлении 0,2…0,3 Мпа в течении 2,8…4,0 мин, сушку, о хлодение. Недостатками способа являются: - низкая эффективность предварительной очистки зерновой массы "сухими" способами не позволяет выделить трудноотделимые примеси (дикую редьку, рудяк, испорченные зерна и др.) и тем самым улучшить качество готовой продукции и ее выход, вследствие чего выход ядрицы 1 с не предусматривается при наличии в исходном зерне испорченных зерен более 0,7% (согласно "Правил..."); - предварительный подогрев зерна при температуре воздуха 73...85°С не обеспечивает достижения максимально-возможных изменений технологических свойств зерна и эффективного использования операции гидротермической обработки, та/ как давление пара 0,3 МПа соответствуе т температуре 133°С, поэтому при поступлении зерна на гидротермическую обработку необходимо продолжительное время на нагрев зерна, его поверхности до температуры 133°С. -это оказывает влияние не только на технологические свойства зерна, но и не приводит к повышению производительности работы пропаривателя, требует дополнительного расхода пара. Наиболее близким по своей сущности к заявляемому объекту является способ [2], включающий сепарирование зерна "сухими" способами, гидросепарирование зерна в моечной машине ЗКМ-60. сушку зерна в охладительной колонке воздухом с температурой до 85°С, гидротермическую обработку зерна согласно "Правил..." давление пара 0,25...0,30 МПа в течение 5 мин, сушку в паровой сушке, охлаждение. К недостаткам прототипа следует отнести: - кратковременное нахождение зерна в моечной машине при гидросепарировании не позволяет достигнуть полной смачиваемости поверхности зерна и заполнения воздушных полостей между оболочкой и ядром, что приводит к сохранению парусности значительной части доброкачественного зерна и попаданию его в отходы при смыве с поверхности воды в сплавной камере и снижению выхода готовой продукции; - для сушки зерна используется воздух, который подогревается в специальных калориферах, кроме этого зерно пропускается через отдельное устройство, что требует значительных затрат энергии на перемещение зерна при подаче в охладительную колонку, причем последующий подъем зерна и подача его в бункер над пропаривателем. где зерно отлеживается не менее 30 мин, приводит не только к охлаждению зерна, но и ухудшению его технологических свойств из-за перераспределения влаги по сечению зерновки. Отсутствие операции предварительного подогрева зерна перед подачей на гидротермическую обработку не позволяет интенсифицировать процесс пропаривания и достигнуть заданных изменений технологических свойств зерна, что приводит к повышенному дроблению ядра и снижению выхода крупы высших сортов; - протекание термовлагодиффузионных процессов перед гидротермической обработкой оказывает отрицательное влияние, так как приводит к перемещению влаги и неравномерному её распределению в зерновке, последующее пропаривание дополнительно увлажняет ядро, что увеличивает неравномерность увлажнения, кроме этого термическое воздействие пара с различной степенью оказывает влияние на биохимические изменения неравномерно увлажненного зерна, что в конечном итоге приводит к выработке крупы с неравномерными показателями цвета и снижению качества; - зерно не подогревается до температуры равной температуре пара при проведении гидротермической обработки, в этом случае увеличивается продолжительность этой операции, что приводит к дополнительному расходу тепловой энергии, при этом не достигается необходимых изменений технологических свойств, повышающи х коэффициент шелушения зерна и прочность ядра. В основу'изобретения поставлена задача усовершенствования способа подготовки зерна крупяных культур к переработке в крупу путем эффективного смачивания поверхности зерновой смеси и последующего ее разделения в водной среде по признаку плотности с возможностью выделения легковесной фракции в которую входяї трудноотделимые примеси. Двухстадийное подсушивание, в сочетании с операциями предварительного подогрева и пропаривания зерна, позволяют целенаправленно изменять технологические свойства зерна и увеличить прочность ядра, что снижает его дробление и увеличивает выход крупы, повышает коэффициент шелушения зерна. Улучшение качества крупы достигается за счет выделения в процессе гидросепарирования сорной примеси, а также выработке крупы с более равьомерными показателями цвета, что улучшает ее потребительские достоинства. Предварительный подогрев интенсифицирует процесс гидротермической обработки, что снижает расход пара на эту операцию, кроме этого снижается расход энергии на перемещение зерновой массы, при этом также используется отработавшая теплота пара пропаривэтелей и паровых сушилок. Поставленная задача решается тем, что зерно перед гидросепарированием в течение 2...3 с смешивают с водой в пропорции 1:2, гидросепарирование проводят в течение 4. ,.6 с, подсушивание осуществляют в две стадии, на первой - в течение 10...15 с при температуре сушильного агента 104...110°С и на второй - в течение 3...5 мин при температуре сушильного агента 82...91°С, между этими стадиями зерно подвергают отлежке в течение 2...3 мин, а перед пропариванием производят предварительный подогрев зерна сушильным агентом для зерна гречихи в течение 4 мин при температуре 127°С, для овса в течение 6 мин при температуре сушильного агента 119°С. В результате решения задачи изобретения достигается увеличение выхода и улучшение качества крупы при сокращении энергозатрат. Способ подготовки зерна крупяных культур к переработке включает операции гидросепарирования, подсушивания, про-паривания, а также сушку и о хлаждение. Его осуществляют следующим образом. После сухой очистки зерно перед гидросепарированием а течение 2..3 с смешивают с водой в пропорции 1:2, гидросепарирование проводят в течение 4...6 с, а затем осуществляют подсушивание в две стадии, на первой - в течение 10...15 с при температуре сушильного агента 104...110°С и на второй -в течение 3...5 мин при температуре 82...91°С, причем между этими стадиями зерно подвергают отлежке в течение 2...3 мин, после чего производят предварительный подогрев зерна перед пропариванием, а затем подвергают его пропариванию, сушке и охлаждению. Для зерна гречихи предварительный подогрев можно производить в течение 4 мин при температуре сушильного агента 127°С. для овса - в течение 6 мин при температуре сушильного агента 119°С. Если подать зерно на гидросепарирование и исключить операцию смешивания с водой, то в этом случае до 18% зерна остается на плаву. Особенно это касается зерна гречихи. Часть зерна гречихи, даже та. которая имеет плотность свыше 1,0 г/см 3, всплывает и попадает в отходы. Это происходит как по причине недоразвитости ядра и большой оболочки, что создает плавучесть, так и по причине нахождения между оболочкой и ядром зерна воздушных полостей, которые удерживают его на плаву. Существенное влияние оказывают также и пузырьки воздуха, находящиеся на поверхности зерновок, для разрушения которых«необходимо обеспечивать смачиваемость всей поверхности зерна водой. В процессе смешивания зерна с водой обеспечивается не только смачиваемость поверхности зерновок, но и заполнение водной полости воздуха между оболочкой и ядром. Как показали проведенные исследования. смешивание зерна с водой в пропорции 1:2 в течение 2...3 с приводит к полному погружению зерна. Назначение операции гидросепарирования заключается в том, чтобы обеспечить не только выделение сорной примеси, но и добиться требуемого увлажнения зерна, что в сочетании с последующими операциями подсушивания, пропаривания и сушки целенаправленно влияет на технологические свойства зерна и качество готового продукта. Процесс разделения зерновой смеси в водной среде следует рассматривать как массовый со случайным характером перемещения частиц различной плотности. Исходя из теоретических предпосылок, эффект разделения зависит от времени нахождения сепарируемой смеси в водной среде. Плотность зерна гречихи составляет 1,11.у 1.29 г/см 3, проса - 1,33 и овса 1,21 г/см 3, поэтому при попадании в воду зерно погружается, а всплывает дикая редька, рудяк, овес и овсюг, органическая примесь, семена сорных трав и подсолнечника. Особенно важное значение имеет возможность выделения испорченного зерна гречихи и проса, поскольку сухим способом испорченные зерна практически выделить невозможно. Попадание зерна испорченных ядер гречихи в ядрицу первого сорта в количестве свыше 0,2% приводит к тому, что эту крупу приходится относить уже ко второму сорту, аналогично происходит и с пшеном. При оценке влияния операции смачиваемости зерна водой на технологоический эффект выделения сорных примесей при гидросепарировании получены результаты, которые приведены в таблице 1. Как следует из данных таблицы 1, скачкообразное увеличение технологической эффективности выделения сорной примеси наблюдается при смешивании зерна с водой в пропорции 1:2 в течение 2с и при последующем гидросепарировании в течение 4с. Рост значений этих параметров свыше соответственно 4с и 6с не приводит к увеличению эффективности гидросепарирования, что и ограничивает значения этих параметров. После гидросепарирования влажность зерна гречихи составляет 18,7...19.5%, овса - 20...21,0%. проса - 17,6...18.4%. После гидросепарирования необходимо удалить влагу из зерна и довести до кондиционной влажности 13,5%. Для проса не предусматривается проведение операций пропаривания и сушки, однако, на шелушение зерно также должно поступать с влажностью не более 13,5%. Это указывает на необходимость проведения эффективного влагосъёма, поэтому предусматривается по предлагаемому способу проведение операции двухстадийного подсушивания. Критерием оценки режимов подсушивания являются технологические свойства зерна. Наиболее эффективный влагосъёмна первой стадии подсушивания наблюдается при нахождении зерна в подающем слое при противоточной подаче сушильного агента с температурой 104...110°С в течение 10... 15с. Противоточная подача сушильного агента обеспечивает равномерный нагрев зерновок по всему объему, при этом практически полностью удаляется поверхностная влага из оболочек и наблюдается максимальный рост коэффициентов шелушения. В таблице 2 приведены данные коэффициентов шелушения в зависимости от температуры сушильного агента и длительности подсушивания, В результате подсушивания зерна на первой стадии удаляется 1,8...3,8% влаги, дальнейшая подача сушильного агента не приводит к увеличению коэффициента шелушения зерна, снижения влажности зерна также не происходит. Это связано с тем, что из пограничного слоя поверхностная влага удалена. Для того, чтобы удалить оставшуюся влагу необходимо, чтобы она переместилась из более глубоких слоев к поверхностным слоям зерна. Для этого производят отлежку зерна. Длительность отлежки регламентируется максимальным перемещением влаги и влагосъёмом на второй стадии подсушивания. На первой стадии подсушиаания градиент температуры направлен вглубь ядра, так как происходит нагреб зерновки. Под действием этого фактора градиент влагосодержания направлен в противоположную сторону, что способствует перемещению влаги к поверхности и быстрому ее испарению при контакте с сушильным агентом. После отлежки зерно подвергается подсушиванию для удаления переместившейся влаги к поверхности зерновки. После отлежки температура зерна снижается на 8…12°С. Поэтому в начальный момент второй стадии подсушивания происходит нагрев зерновки до предельно-допустимой температуры и затем при поддерживании этой температуре происходит дальнейшее удаление влаги. На второй стадии подсушивание осуществляется в сплошном слое с подачей сушильного агента в поперечном направлении к движению зерна. Наличие сплошного слоя зерна при подсушивании обеспечивает минимальные тепловые затраты. В таблице 3 представлены результаты, полученные на второй стадии подсушивания. Из таблицы 3 следует, что длительность отлежки менее 2 мин повышает влагосъём при подсушивании. Увеличение длительности отлежки свыше 3.0 мин не рационально, так как это не приводит к увеличению влагоъёма. Предельно-допустимой температуры нагрева зерновка достигает при температуре сушильного агента равной 82°С при длительности воздействия в течение 3,0 мин, повышение температуры агента сушки до 91°С и длительности подсушивания до 5,0 мин не приводит к росту температуры нагрева зерна свыше предельно-допустимой, при этом влажность зерна достигает кондиционной. Увеличение температуры агента сушки свыше 91°С при длительности подсушивания свыше 5 мин приводит к перегреву зерна, что и ограничивает рост эти х параметров. После второй стадии подсушивания зерно подвергают предварительному подогреву теплоносителем с температурой, равной температуре пара на операции пропаривания. Особенностью этой операции является предварительный нагрев только оболочек поверхности зерновки. Применение этой операции разрешает проблему подогрева поверхности зерновки до температуры, равной температуре пара, что интенсифицирует операцию пропаривания, так как сокращается время, требуемое на динамический разгон и нагрев зерна, до равновесной температуры с температурой пара. Все это интенсифицирует работу пропаривателя, а подача зерна в пропариватель с постоянной температурой и влажностью стабилизирует режим пропаривания. При этом возрастает скорость биохимических изменений (денатурация белков, клейстеризация крахмала) в процессе воздействия температуры и влаги, что повышает прочность ядра и снижает тепловой уровень воздействия, в результате более полно сохраняются биологически активные вещества . Причем совокупность операций увлажнения при гидросепарировании, двухстадийное подсушивание и закрепляющая стадия предварительного подогрева облегчает последующее шелушение зерна, так как прочность связи оболочки с ядром уменьшается. Сущность операции предварительного подогрева заключается в нагреве поверхности зерновки до температуры, равной температуре пара, подаваемого на операцию пропаривания. Для различных культур давление насыщенного водяного пара, подаваемого на операцию пропаривания, различное. Например, для зерна гречихи при давлении пара 0,25 МПа температура его составляет 127°С. С учетом этого, температура теплоносителя на второй стадии подсушивания должна быть равной 127°С. Длительность предварительного подогрева зависит от температуры теплоносителя (Сушильного агента). Для температуры теплоносителя 127°С продолжительность предварительного подогрева в плотном слое составляет 4 мин, при этом происходит нагрев только поверхности зерновки, ядро не успевает прогреться, что не приводит к дополнительному тепловому воздействию на него и не влияет на степень денатурации белков и клеистеризации крахмала. Для зерна овса давление пара составляет 0,1 МПа, что соответствует температуре 119°С. Для каждой крупяной культуры необходимо устанавливать специфические режимы пропаривания с учетом режимов операции подсушивания и предварительного подогрева зерна. Для проса операции пропаривания и последующей сушки исключаются. После пропаривания зерно гречихи и овса дополнительно увлажняется на 4...6%, поэтому направляется на сушк у, которая осуществляется традиционным методом в паровых сушилках. В таблице 4 представлены основные показатели, характеризующие технологические свойства зерна, обработанного двумя различными способами (указанным в прототипе и предлагаемым). Данные таблицы 4 показывают, что предлагаемый способ позволяет целенаправленно изменять технологические свойства зерна, при этом в сравнении с прототипом на 21% повышается коэффициент шелушения зерна, на 5,0% увеличивается выход крупы 1 сорта, что связано с уменьшением дробления ядра и снижением выхода мучели и продела. Увлажнение оболочек зерна в процессе гидросепарирования, двухстадийное подсушивание, повторное увлажнение оболочек в процессе контакта с насыщенным водяным паром при пропаривании и последующая сушка зерна 'приводит к релаксационным изменениям, уменьшающим прочность соединения оболочки зерновки. Уменьшение прочности оболочек облегчает шелушение зерна и повышает коэффициент шелушения. Повышение на 21% коэффициента шелушения по предлагаемому способу приводит к увеличению извлечения ядра, что уменьшает завороты зерна на систему "вальцедековый станок - рассев" - это способствует уменьшению дробления ядра и повышению производительности крупоцеха. Применение операции предварительного подогрева оказывает существенное влияние на работу пропаривателей. Результаты сравнительных испытаний работы пропаривателей представлены в таблице 5. Данные таблицы 5 показывают, что предварительный подогрев поверхности зерна до температуры, равной температуре пара, подаваемого в пропариватель, интенсифицирует процесс пропаривания и увеличивает на 30,0% производительность работы пропаривателей. Увеличение производительности работы пропаривателя по предлагаемому способу связано с уменьшением продолжительности цикла пропаривания, выгрузки зерна, времени необходимого на набор установленного в пропаривателе давления. Потребительские свойства крупы иллюстрирует таблица 6. Сравнительная оценка потребительских свойств крупы показывает, что продолжительность развариваемости крупы, выработанной из зерна, подвергнутого обработке по предлагаемому способу, сокращается на 8 мин, а общая оценка показателей улучшается на 12 баллов, в сравнении с прототипом. Крупа. выработанная по предлагаемому способу, более однородна по цвету, который является показателем товарных свойств зерна и имеет темно-коричневый оттенок, запах этой крупы более ярко выражен и присущ гречневой крупе, консистенция рассыпчатая. Пример конкретной реализации способа. Зерно гречихи в течение 3 с смешивают с водой в пропорции 1:2. после чего смесь подают на гидросепарирование, которое проводят в течение б с, а затем отделенное от сорной примеси зерно подсушивают в две стадии, на первой - в течение-15 с при температуре сушильного агента 110°С с последующей отлежкой в течение 3 мин и на второй - в течение 5 мин при температуре сушильного агента 91°С. Далее производят предварительный подогрев зерна гречихи в течение 4 мин при температуре сушильного агента 127°С и направляют его в пропариватель с температурой греющего пара, равной температуре сушильного агента, где производят обработку зерна в течение 4 мин, последующую сушк у и охлаждение осуществляют традиционными методами по "Правилам организации и ведения технологического процесса на крупяных предприятиях". Крупа, выработанная по предлагаемому способу, не содержит сорной примеси. По прототипу, в связи с содержанием сорных примесей ее необходимо перед употреблением перебирать и мыть. При мойке потребителем крупы частично растворяются водорастворимые витамины, вымывается крахмал в особенности с колотого ядра или частично надколотого с открытым эндоспермом. Мойка крупы требует не только лишних затрат времени для варки каши, но приводит к потере до 0,2...0,4% сухи х ве ществ и одновременно пищевой ценности готового продукта. Таким образом, смешивание зерна с водой, гидросепарирование, двухстадийное подсушивание, предварительный подогрев являются эффективным средством целенаправленного изменения технологических свойств зерна, причем каждая из операций предлагаемого способа имеет свое специфическое назначение и взаимосвязана с другими операциями способа. Предлагаемый способ позволяет на 30...35% увеличить производительность пропаривателей, на 5,0% повысить выход крупы 1 сорта, при этом возрастают коэффициенты шелушения, сохраняется пищевая ценность и улучшаются потребительские достоинства готового продукта. Указанный способ внедрен на Бугульминском комбинате хлебопродуктов. В настоящее время способ внедрен в колхозе "Дружба" Ивановского района Одесской обл. при строительстве гречезавода в 4-х этажном здании. Аналогичное строительство гречезаводов с использованием вышеописанного способа ведется а Николаевской обл. (Украина) и Тульской обл. (Российская федерация).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of the preparation of grain of groats for processing into groats

Автори англійськоюKaminskyi Valerii Dmytrovych

Назва патенту російськоюСпособ подготовки зерна крупяных культур к переработке в крупу

Автори російськоюКаминский Валерий Дмитриевич

МПК / Мітки

МПК: B02B 1/00

Мітки: крупу, культур, зерна, спосіб, переробки, підготовки, круп'яних

Код посилання

<a href="https://ua.patents.su/6-1710-sposib-pidgotovki-zerna-krupyanikh-kultur-dlya-pererobki-v-krupu.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки зерна круп’яних культур для переробки в крупу</a>

Попередній патент: Екстрактор генікологічний

Наступний патент: Фільтр на поверхневих акустичних хвилях

Випадковий патент: Спосіб лікування рани після видалення зуба