Спосіб атестації насосних агрегатів в умовах експлуатації та насосна станція для його реалізації

Номер патенту: 32101

Опубліковано: 15.12.2000

Автори: Стеценко Анатолій Іванович, Чумаченко Анатолій Олександрович, Костильов Володимир Васильович, Сорокопут Валерій Леонідович

Текст

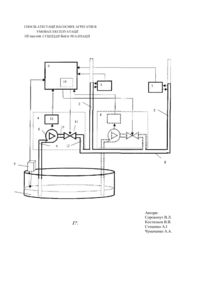

MnK6 F04B51/00 СПОСІБ АТЕСТАЦІЇ НАСОСНИХ АГРЕГАТІВ В УМОВАХ ЕКСПЛУАТАЦІЇ ТА НАСОСНА СГАЦЦ1Я ДЛЯ ЙОГО РЕАЛІЗАЦІЇ Винахід може знайти застосування в вугледобувній, гірничорудній галузях промисловості, а також в комунальному господарстві. Винахід відноситься до області систем автоматичного управління і може бути використаний для оптимізації (по критерію мінімуму енергозатрат) роботи групи насосних агрегатів, що спільно відкачують рідину (наприклад, стічні води) з одного резервуару. Заповнення резервуару здійснюється «самотоком» або ґрунтовими водами (в шахтах), або по кількох трубопроводах (в комунальному господарстві). Як правило, прогнозувати швидкість заповнення неможливо. Відомо, що на продуктивність насосного агрегату впливає гідравлічний опір системи трубопроводів, куди він вмонтований. Поскільки на насосній станції агрегати розміщені компактно, конфігурація системи вхідних та вихідніх їх патрубків дуже складна. Є «сприятливі» та «несприятливі» місця - продуктивність агрегату може змінюватись на 20 —30% залежно від місця на станції, де він встановлений. Крім того, з часом технічні характеристики насосних агрегатів змінюються Все це приводить до висновку, що необхідно періодично атестувати насосні аі регати станції по «енергетичній ціні» відкачки кубометру рідини. Відомий «Способ определения технического состояния гидромашины», А.С. СССР № 826077, м. кл. F04B51/00, автори В.М. Климов і Ю.В. Прохоров, опубліковано 30.04.81 г. Спосіб включає реєстрацію пульсацій тиску потоку рабочої рідини в напорній магістралі (в вихідному патрубку насосного агрегату), послідуючу побудову графіка енергетичного спектру цих пульсацій та порівняння графіка спектру, одержаного експериментальним шляхом, з набором еталонних графіків, що характерні для різних ступенів спрацювання насосного агрегату. Цей спосіб частково вирішує ту ж задачу, шо і винахід, який пропонується, тому є аналогом. Він дозволяє виявляти дефекти в насосах на стадії їх виникнення і тим запобігати аварійному виходу насосів І ладу. Але спосіб не враховує впливу гідравлічного опору системи трубопроводів і тому не дозволяє атестувати агрегати в умовах експлуатації. Відомий «Способ испытаний гидронасоса и устройство для его осуществления», А.С. СССР №937370, м. кл. F04B51/00, F01M15/00, автори С.В.Колосов і Н.П.Федорченко, опубліковано 23.06.82 р. Для проведення випробувань гідроагрегат повинен бути обладнаний перепускним каналом, по якому вихідний (напорний) водовід з'єднується з вхідним (подаючим) водоводом, причому перепускний канал і напорний водовід повинні бути обладнані заслінками (вентилями), а перепускний канал — витратоміром. Насосний агрегат повинен бути обладнаний датчиком числа обертів. Згідно способу, в ході діагностики заслінку вихідного водоводу закривають, заслінку на перепускному каналі відкривають (наприклад, на 70%), вмикають насосний агрегат і вимірюють витрату рідини (м /год.) по перепускному каналу і число обертів насосу, перепад тиску на вході і виході насосного агрегату, а також різницю температур води в подаючому водоводі і на виході перепускного каналу. Потім змінюють витрату води по перепускному каналу (для чого закривають відповідну заслінку, наприклад на 50%), і повторюють всі вимірювання. По результатах вимірювань при двох значеннях витрат обчислюють коефіцієнт корисної дії насосного агрегату. Недолік способу - складність випробовувань. Дійсно, для його реалізації кожний насосний агрегат необхідно дооснастити перепускним каналом з заслінкою і витратоміром, що потребує значного збільшення робочих приміщень, капітального будівництва і відповідно великих матеріальних затрат. Крім того, не враховується вплив гідравлічного опору - на час випробувань агрегат відокремлюється заслінкою від системи трубопроводів, куди відкачується рідина. Тому спосіб не вирішує задачу атестації насосних агрегатів в умовах експлуатації. Спільним суттєвим ознаком з способом - винаходом є регулювання заслінки на вихідному водоводі насосного агрегату під час випробувань. Спосіб по а.с. СССР №937370 є найбільш близьким до способа, що заявляється, і вибраний як прототип. Відомі кілька приладів, що являються аналогами до пристрою, що пропонується. Відомий пристрій «Устройство для автоматического управления группой насосных агрегатов», а.с. SU № 1276773, м. кл. Е 03В11/16, автори A.I. Ляшенко, Л.В. Дубина та ін. До складу пристрою входить група насосних агрегатів, які працюють на спільний колектор. В склад групи входять N насосних агрегатів з фіксованою продуктивністю та один агрегат з продуктивністю, яка регулюється. На колекторі встановлено датчик надлишкового тиску. В якості критерія для автоматичного регулювання вибрано надлишковий тиск в колекторі. Якщо тиск знижується, автоматично збільшують продуктивність агрегату, який допускає регулювання. Якщо цього недосить, почергово вмикають інші насосні агрегати. При підвищенні тиску в колекторі вище норми зменшують продуктивність агрегату, що допускає регулювання, та (при необхідності) вимикають агрегати. Недоліком пристрою є обмежена область застосування. Дійсно, пристрій може використовуватись лише на станціях з одним вихідним колектором, в той час як майже всі діючі станції згідно правил безпеки працюють на кілька колекторів. Крім того, до складу пристрою не входить аппаратура, яка б дозволяла проводити атестацію насосних агрегатів. Цей пристрій є аналогом по відношенню до пристрою, що заявляється. Спільними суттєвими ознаками є насосні агрегати та пристрій для управління. Відома "Насосная установка" по а.с. SU № 1551783, м. кл. Е 03В11/16, автори В.А. Буркін, СЕ. Гребенщиков, В.Г. Сугаков та М.В. Тряпін, заявлено 03.05.88 р. Обладнання складається з прийомного резервуару, двох насоснх агрегатів, вихідного колектора, оснащеного витратоміром, пристрою управління та двох слсктровимикачів, причому кожен насосний агрегат складається з електродвигуна і насосу, вхідні патрубки насосів підключені до резервуару, виходи насосів через відсічні клапани підключені до об'єднувальної секції трубопроводу і далі - до колектора, виходи пристрою управління підключені до управляючих входів електровимикачів. При цьому насосні агрегати мають різну продуктивність - малу (перший агрегат) і велику (другий агрегат). Витратомір забезпечує облік об'ємів перекачаної рідини. Обладнання дозволяє оператору в ручному режимі через пристрій управління дискретно змінювати продуктивність насосної станції шляхом одночасного вмикання або двох насосних агрегатів, або одного - малої чи великої продуктивності. Критерій управління - постачати рідину в колектор відповідно з витратами, щоб не допустити опустошения колектора. За рахунок оптимального вибору агрегатів для відкачки економія електроенергії може досягатия ЗО - 70%. Недоліками обладнання насосної станції є: • мала кількість насосних агрегатів ( лише 2); • ручне управління; • робо і а на один колектор, • немає апаратних засобів, які б дозволяли оцінити ефективність роботи кожного насосного агрегату. Цей пристрій є прототипом по відношенню до того, що заявляється. Спільними суттєвими ознаками є: • пристрій управління; • прийомний резервуар; • колектор, обладнаний витратоміром; • насосні агрегати, вхідні патрубки яких підключені до прийомного резервуару; • об'єднувальна секція трубопроводу, через яку насосні агрегати підключені до колектора. Задачею винаходу-способу, що пропонується, є оцінка продуктивності кожного насосного агрегату з групи, що спільно відкачують рідину з резервуару в кілька колекторів одночасно, без виводу агрегат) з експлуатації. Поставлена задача вирішується тим, що в способі атестації насосних агрегатів в умовах експлуатації, який передбачає регулювання заслінки на виході насосного агрегату, продуктивність якого контролюється, ДОДАТКОВО вимірюють рівень рідини в резервуарі і в момент, коли рівень дорівнює заданому, вимикають інші насосні агрегати, крім того що контролюється, повністю відкриваю і ь заслінку на виході контрольованого га закривають заслінки інших агрегатів, після чого на протязі інтервала часу Твим вимірюють об'єм перекачаної рідини V і спожиту енергію Е, а по одержаним даним визначають відносну витрату енергії. Спосіб по п.2 відрізняється тим, що для вимірювання об'єму рідини V і кількості енергії Е інтегрують на протязі інтервала часу ТВІШ сумарні по всім колекторам миттєві витрати і спожиту контрольованим насосним агрегатом електричну потужність відповідно, при цьому відносну витрату енергії оцінюють по відношенню енергії Е до об'єму рідини V. Задачею винаходу-пристрою є розширення функціональних можливостей насосної станції, а іменно забезпечення автоматичного > правління і можливості атестації кожного насосного агрегату. Для вирішення задачі в обладнання насосної станції, яке складається з пристрою автоматичного управління, прийомного резервуару, двох насосних агрегатів, обладнаного витратоміром колектора, причому кожен насосний агрегат складається з вхідного водоводу, електронасоса і вихідного водоводу, вхідні водоводи насосних агрегатів підключені до прийомного резервуару, а вихідні через об'єднувальну секцію трубопроводу підключені до колектора. в в е д е н і (N-2) насосних агрегатів та (М-1) обладнаних витратомірами колекторів, а також рівнемір, в склад кожного насосного агрегату додатково введені заслінка на виходному водоводі та вимірювач потужності, до складу пристрою управління введено таймер, при цьому інформаційні виходи рівнеміра, всіх витратомірів і всіх вимірювачів потужності підключені до інформаційних входів пристрою управління, а управляючі входи всіх заслінок - до виходів пристрою управління. Сут ь способу та пристрою, що заявляю гься, полягає в слідуючому. Ефективність насосного агрегату оцінюють по критерію затрат електроенергії на перекачку одного кубометру рідини. Атестацію агрегатів станції виконують почергово. Для оцінки ефективності вимірюють об'єм рідини, яку відкачує агрегат за вибраний інтервал часу (наприклад, за 5 хвилин), і спожиту енергію Щоб забезпечити одинакові умови випробувань всіх агрегатів, відкачку рідини починають при одному і тому ж рівні рідини в прийомному резервуарі. Щоб запобігти перетокам рідини через інші агрегати, на час випробування одного агрегату решту вимикають та закривають заслінки на їх вихідних водоводах. Така методика перевірки агрегатів дозволяє атестувати їх без виводу з експлуатації, з врахуванням «сприятливості» місця в системі трубопроводів, де насосний агрегат встановлений, та гідравлічного опору системи колекторів, куди насосна станція відкачує рідину. Як результат випробувань складають таблицю відносної продуктивності насосів. Якщо при експлуатації станції використовувати для відкачки лише ефективні насоси, можно зекономити до 30-50% енергії. На зображена блок-схема насосної станції, яка ілюструє реалізацію способу по п.1 формули та заявляється як пристрій. Насосна станція складається з резервуару 1 і М вихідних колекторів 2, кожен з яких обладнаний витратоміром З, N насосних агрегатів 4, вихідні патрубки яких підключені до об'єднувальної секції трубопроводу 5. Управління роботою насосної станції виконує пристрій управління 6. Рівень рідини в резервуарі вимірює рівнемір 7. Кожен насосний агрегат складається з насоса 8, вхідного 9 і вихідного 10 водоводів, заслінки 11, вихідного патрубка 12 і вимірювача потужності 13. Пристрій управління 6 обладнаний таймером 14, який забезпечує вимірювання часу та одинаковість інтервалів Твим при почергових випробуваннях всіх насосів. Перед початком випробувань чергового агрегату, шляхом регулювання продуктивності станції (наприклад, вмикаючи додаткові агрегати га маніпулюючи заслінками на іх виходах) добиваются того, щоб рівень рідини в резервуарі співпав з контрольною відміткою. Про це сигналізують покази рівнеміра. Потім пристрій управління 6 вимикає разом всі насосні агрегати 4, крім того що контролюється, повністю відкриває заслінку 11 контрольованого насосного агрегату, і закриває заслінки 11 на виходах інших агрегатів - для запобігання перетоку рідини через непрацюючі насосні агрегати. На протязі часу Т ВІШ один насосний агрегат 4 відкачує рідину з резервуару 1. Пристрій управління 6 з заданою частотою (наприклад, один раз в секунду) реєструє покази всіх витратомірів 3 і вимірювача потужності 13 електроенергії, яку споживає працюючий насосний агрегат 4. Інтервал вимірювання ТВцМ (5... 10 хв.) задає таймер 14, який входить до складу пристрою управління 6. Після завершення Твим пристрій управління 6 включає штатний режим роботі сіанції (вмикає необхідну кількість насосів), а також визначає об'єм перекачаної контрольованим насосом рідини (наприклад, інтегруванням всіх витрат, зареєстрованих на протязі Твим). а також витрачену електроенергію (інтегруванням на протязі ТцИМ показів вимірювача потужності 13). По цим даним пристрій управління 6 обраховує відносну витрату енергії г) на відкачку рідиьи насосним агрегатом, що атестується: Л = Е/У. Аналогічно виконуються випробування всіх інших насосних агрегатів. По завершенню цикла випробувань, насосним агрегатам і = 1...N присвоюють "ранги" відповідно з їх сфекіивністю т|і. При цьому на перше місце в таблиці ''рангів" заносять агрегат з найменшою "ціною" відкачки рідини. Ці відомості заносять в "пам'ять" пристрою управління 6. Результати атестації насосних агрегатів пропонується використовувати слідуючим чином. При щоденній (штатній) подальшій роботі станції пристрій управління 6 залучає насосні агрегати до роботи відповідно з їх "рангами". Алгоритм для пристрою управління 6 складають так, щоб при підвищенні рівня (відносно контрольного) рідини в резервуарі спочатку виконувалась спроба збільшити продуктивність працюючих насосних агрегатів шляхом подальшого відкривання заслінок на їх виходах. Якщо цього недостатньо і рівень рідини продовжує підвищуватись, пристрій 6 повинен вмикати додатковий насосний агрегат - з мінімальною (серед вимкнених) «ціною» перекачки рідини. Якщо рівень рідини в резервуарі переходить контрольну відмітку і продовжує знижуватись, повинен відключитись насосний агрегат з найбільшою (серед працюючих) «ціною» перекачки. Переваги способу, що пропонується, полягають в слідуючому. • контроль продуктивності агрегатів може здійснюватьсь «на фоні» повсякденної (штатної) роботи насосної станції, без виводу агрегатів із експлуатації; • для контролю (атестації) використовується те ж обладнання, що і для шгатної роботи насосної станції; • оцінюється реальна ефективність кожного агрегату, з врахуванням стану трубопровідного господарства; • результати атестації можно використовувати при плануванні профілактичних та ремонтних робіт. Переваги способу та насосної станції, що заявляється, полягають в слідуючому. В цілому структура станції згідно винаходу відповідає структурі реально діючих станціїй. Наприклад, на Ново-Святошинській КНС м. Києва відкачка рідини виконується одночасно в З колектори. На станції працює до 10 насосних агрегатів, кожен з яких оснащений амперметром для оцінки споживаної електроенергії. Є також аппаратура для керування (в ручному режимі). Якщо дооснастити таку станцію пристроєм автоматичного управління (для цього доцільно використовувати ЕОМ, укомплектовану спеціалізованими блоками для зв'язку з об'єктами управління, наприклад, фірм OCTAGON SYSTEMS, ADWANTECH, та ін.), рівнеміром та трьома витратомірами. то можно перевести станцію на автоматичне управління та періодично виконувати атестацію насосних агрегатів. Це дасть змогу значно підвищити ефективність роботи станції в цілому, що буде виражатися в економії 20..40% електроенергії. Матеріальні затрати на модернізацію станції невеликі порівняно з рахунками за спожиту електроенергію. Для вимірювань витрат рідини можно рекомендувати продукцію фірми ТАХІОН, UA. їх ультразвукові прилади УВР-011 з датчиками, що розміщуються на поверхні трубопроводу, дозволяють міряти миттєві витрати з похибкою 1,5% при діаметрі трубопроводів до 1,6 м. Ці прилади, які занесені до Гос. реєстру стандартних засобів вимірювання, спеціально розроблені для експлуатації в складі АСУ і підключаються до ЕОМ по стандартній двохдротовій лінії зв'язку згідно інтерфейсу RS-485. На початку 1999 р. спосіб був успішно апробований на Ново-Святошинській КНС м. Києва. СПОСІБ АТЕСТАЦІЇ НАСОСНИХ АГРЕГАТІВ В УМОВАХ ЕКСПЛУАТАЦІЇ ТЙ нисот СГЩІЇДДЯ його РЕАЛІЗАЦІЇ І?. Автори: Сорокопут В.Л. Костильов В.В. Стеценко А.І Чумаченко А.А.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for certification of pump units under conditions of operation and pump station for its realization

Автори англійськоюSorokoput Valerii Leonidovych, Kostyliov Volodymyr Vasyliovych, Stetsenko Anatolii Ivanovych, Chumachenko Anatolii Oleksandrovych

Назва патенту російськоюСпособ аттестации насосных агрегатов в условиях эксплуатации и насосная станция для его реализации

Автори російськоюСорокопут Валерий Леонидович, Костилев Владимир Васильевич, Стеценко Анатолий Иванович, Чумаченко Анатолий Александрович

МПК / Мітки

МПК: F04B 51/00

Мітки: атестації, станція, насосна, насосних, агрегатів, реалізації, умовах, спосіб, експлуатації

Код посилання

<a href="https://ua.patents.su/6-32101-sposib-atestaci-nasosnikh-agregativ-v-umovakh-ekspluataci-ta-nasosna-stanciya-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб атестації насосних агрегатів в умовах експлуатації та насосна станція для його реалізації</a>

Попередній патент: Охолоджувана лопатка газової турбіни

Наступний патент: З’єднувальний вузол у вигляді працюючої на розтягування – стискання штанги для передавання двобічного зусилля для рейкових транспортних засобів

Випадковий патент: Літак для порятунку пасажирів і/або вантажів при аварійній ситуації зі зменшеним часом стоянки в аеропорту та транспортний засіб для його реалізації