Спосіб визначення жорсткості підшипникових опор

Номер патенту: 34525

Опубліковано: 15.03.2001

Автори: Клявлін Валерій Володимирович, Немчин Олександр Федорович

Текст

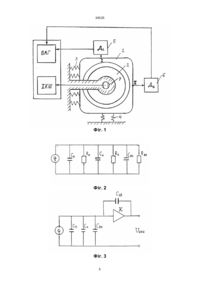

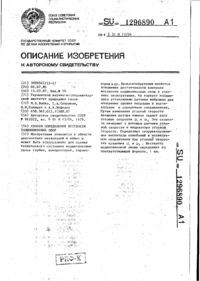

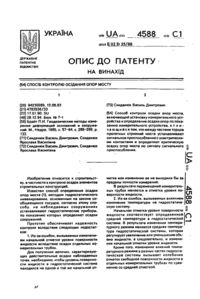

1. Спосіб визначення жорсткості підшипникових опор, який включає вимірювання маси вала й амплітуди коливань корпусу підшипника в двох взаємно перпендикулярних пов'язаних радіальних напрямах за максимальної і мінімальної робочої кутової швидкості обертання вала, і визначення жорсткості підшипникової опори по формулі: C2 (54) СПОСІБ ВИЗНАЧЕННЯ ЖОРСТКОСТІ ПІДШИП НИКОВИХ ОПОР 34525 Відомий також спосіб віброакустичної діагности ки підшипників качання, згідно з яким реєструють сигнал вібрації від досліджуваного і навантаженого підшипника, вимірюють амплітудний спектр вібрації, виділяють складові спектру вібрації елементів підшипника, вимірюють діапазон частот виділених складових і зсунення цих частот, і за їх розмірами судять про стан елементів підшипника, після чого міняють напрям обертання підшипника на протилежний. Далі, порівнюючи найбільші амплітуди складових спектру, які належать відповідним елементам підшипника, з початковими значеннями, роблять висновок про те, що дефект розташований в елементі з боку напряму руху підшипника, якщо при цьому амплітуди складових, що порівнюються, більше, ніж початкові, і висновок про те, що дефект розташований в елементі з боку протилежного напряму руху підшипника, якщо амплітуди складових, що порівнюються, менше за початкові, і за значенням результату порівняння роблять оцінку параметрів дефекту [2]. Але і цей спосіб не забезпечує достатньої достовірності результа тів вимірювань внаслідок недостатнього врахуван ня режимів експлуатації підшипника. За прототип вибраний спосіб визначення жорсткості підшипникових опор, при якому вимірювання амплітуди проводять у дво х взаємно перпендикуляр них пов'язаних радіальних напрямах за максимальної і мінімальної робочи х кутови х швидкостя х обертання валу w1 і w2 , які вимірюють за допомогою датчика кутової швидкості й індикатора кутово ї швидкості, по тім визначають зкореговані амплітуди коливань у досліджуваному напрямі при кутови х швидкостях w 1 і w 2, а жорсткість підшипникової опори визначають по відповідній формулі [3]. Недоліком способу прототипу є те, що і він не забезпечує зменшення похибки діагностування підшипників качання і збільшення достовірності контролю жорсткості підшипникових опор в умовах експлуа тації із-за неврахування слідуючого спектру наслідків експлуа тації підшипників качання, а саме: u збільшення вертикальних зазорів у підшипниках, яке пов'язано із зносом антифрикційної поверхні вкладишів, призводить до втрати стійкості ротору і до виникнення прецесії. Остання характеризується зростанням вібрації на частотах, нижчих за частоту обертання валу в підшипниках. При цьому можна спостерігати збільшення вібрацій у поперечному і вертикальному напрямках на частоті обертання валу; u порушення цілісності антифрикційного шару підшипникової опори під час експлуа тації дає зростання шумової складової у вібраційному сигналі. Послаблення жорсткості підшипникових опор може бути також спричинено тріщинами в їх конструктивних елементах; u для достовірності замірів треба визначати максимальні абсолютні значення амплітуд А1 і А2, що вхо дять у формулу визначення жорсткості; u для підвищення досто вірності вимірювання рівнів вібрації у вертикальному і поперечному напрямках за допомогою датчиків, що підключені до вузькополосного аналізатора гармонік (ВАГ), треба всіляко запобігати викажень вібросигналу при його проходженні по віброканалу. В основу винаходу поставлено задачу вдосконалення способу виз начення жорсткості підшипникових опор шляхом застосування додаткових послідовних операцій, що призводять до зменшення похибки діагностування підшипників качання і до збільшення достовірності контролю жорсткості підшипникових опор в умовах експлуа тації. Поставлена задача вирішується тим, що в способі визначення жорсткості підшипникових опор виміри амплітуд про водять в перши х гар моніках вібраційного спектру при часто тах, не нижчих за припусти мі робочі часто ти обертання валу в підшипниках, і в рівномірно розміщених па рах точок на корпусі досліджуваного підшипника, де амплітуди коливань найбільші, до датково вимірюють абсолютні значення амплітуд у реверсивному напрямку обертан ня валу і в ти х же парах то чок, і для остаточних розрахун ків обирають найбільші абсолютні значення амплітуд се ред усі х вимірів відповідно у поперечному і перпендикулярному радіальних напрямках при заданому і реверсивному напрямках обертання валу. По відхи ленню мінімального значення жорсткості, визначеного при кутови х швидкостях обер тання валу w1 і w2 при заданому і реверсивному напрямках обертан ня валу при замірах у відповідних па рах точок, від е талонного значення, здійснюють контроль жорсткості підшипникової опори, визначаючи придатність підшипникової опори до експлуатації. Новим в способі визначення жорсткості підшипникових опор є і те, що усі ви міри амплітуд проводять у перших гармоніках вібраційного спектру при частотах, не нижчих за припустимі робочі частоти обертання валу в підшипниках, і в рівномірно розміщених па рах то чок на корпусі досліджуваного підшипника, де амплітуди коливань є найбільшими, причому як при заданому, так і при реверсивному напрямках обертання валу. А кількість пар точок вимірів вибирається у залежності від ступеню зносу опори. Так, збільшення вертикальних зазорів у підшипниках, яке пов'язано із зносом антифрикційної поверхні вкладишів, призводить до втрати стійкості ротору і до виникнення прецесії. Остання характеризується зростанням вібрації на частотах, нижчих за частоту обертання валу в підшипниках. При цьому можна спостерігати збільшення вібрацій у поперечному і вертикальному напрямках на частоті обертання валу. То му виміри амплітуд у да ному способі проводили на частотах, не нижчих за найменші припустимі робочі частоти обертання валу в підшипниках. З іншого боку, спектр вібрацій підшипників являє собою високочастотні модульовані сигнали з великим числом гармонік і субгармонік, що ускладнює здійснення контролю за технічним станом підшипникових опор за величиною виміряних амплітуд і діа пазону частот і ви ділених складових, тому складно визначити їх значення коректно. Тому амплітуди А1 і А2, що вхо дять у формулу виз начення жорсткості С, для отримання коректних результатів треба вимірювати в перших гармоніках вібраційного спектру у верти кальному і поперечному радіальних напрямках. 2 34525 Порушення цілісності антифрикційного ша ру підшипникової опори дає зростання шумової складової у вібраційному сигналі. Послаблення жорсткості підшипникових опор може бути також спричинено тріщинами в їх конструктивних елементах, а також нерівномірним законом їх розподілу в конструктивних елементах підшипникової опори як у радіальному, так і у поперечному напрямах. Тому для підвищення достовірності ви мірів треба знаходити абсолютні значення амплітуд і порівнювати відповідні значення при заданому і протилежному (реверсивному) напрямах обертання валу. Це дозволяє врахува ти практично будь-який розподіл тріщин та інших дефектів у конструктивних елементах підшипникової опори в процесі експлуа тації як у радіальному, так і у поперечному напрямах, незалежно від напряму обертання валу (кільця підшипника). Крім того, для збільшення достовірності результатів треба обирати (експериментально) розміщення пар точок для вимірів амплітуд А1 і А2 на корпусі досліджуваного підшипника (тобто орієнтацію відносно осей координат) перпендикулярно в радіальній площині, при яких амплітуди коливань найбільші. Саме ці найбільші серед усієї вибірки значення амплітуд А1max і А2max і треба підставляти у фор мулу для виз начення жорсткості. Особливістю запропонованого способу є те, що пари точок на корпусі досліджуваного підшипника розміщені рівномірно відносно його вісі симетрії. При цьому для "незношеного", тобто відносно "нового" підшипника, достатньо вибирати що найменше дві пари таких то чок. Чим більше термін експлуа тації підшипника, тим менше його ресурс і жорсткість опори, і тим більше пар точок вимірів на його корпусі треба обирати. Для підвищення достовірності результатів ви мірів необхідний рівномірний розподіл пар точок на корпусі підшипника. Для підвищення достовірності вимірювання рівня вібрації у вер тикальному і поперечному напрямках за допомогою датчиків, що підключені до вузькополосного аналізатора гармонік (ВАГ) на фіг.1, зокрема для запобігання викажень вібросигнала при його проходженні по віброканалу, пропонується в якості датчиків використовува ти п'єзоелектричні віброперетворювачі, які є найбільш надійними серед інши х датчиків при вимірюванні вібрації підшипників контактними засобами. Принциповою особливістю використання п'єзоелектричних віброперетворювачів для визначення жорсткості підшипникових опор є те, що вихідний сигнал віброперетворювачів представляє собою електричний заряд q, що є пропорційним деформації п'єзоелементу. Але водночас вихідна потужність таких перетворювачів дуже невелика. Тому для підвищення досто вірності результатів ви мірювань вібрацій підключали підсилювач з якомога більшим вхідним опором. При цьому узгоджуючий підсилювач і перетворювач з'єднували спеціальним кабелем у схе мі, елементи якої утворюють від'ємний ємкісний зворотній зв'язок. Цим досягали повної відсутності впливу ємкості з'єднуючого кабелю на чутливість вимірювального тракту. Суть винаходу пояснюється кресленнями і схе мами на фіг. 1-4, де на фіг.1 зображена модель підшипникового вуз ла і блок-схема пристрою для здійснення способу; на фіг.2 - електрична схема п'єзоелектричного вібровимірювального перетворювача; на фіг.3 - електрична схема п'єзоелектричного вібровимірювального перетворювача з підсилювачем заряду; на фіг.4 - електрична схема уз годжуючого підсилювача. Підшипниковий вузол складається з корпуса підшипника 1, вала 2, кріплень 3 і 4, корпуса підшипника, що володіє невідомою жорсткістю. Передбачається також, що вал 2 має фіксований, але заздалегідь невідомий дисбаланс. На корпусі підшипника 1 встановлені датчики вібрації 5 і 6 для виміру рівня вібрації у вер тикальному і поперечному напрямках у точках І і II (на фіг. 1 зображена одна така пара точок). В якості датчиків використо вують ся п'єзоелектричні віброперетворювачі. Датчики залуче ні до вузькополосного аналізатора гармонік (ВАГ). Датчик 7 кутової швидкості сполучений з індикатором кутової швидкості (ІКШ). Спосіб здійснюють таким чином. Шляхом зміни кутово ї швидкості обер тання ва ла машини задають ва лу к утові швидкості w1 і w 2 - відповідно максимальну і мі німальну к утові швидкості обер тання ва ла, що до пускаються при експлуа таці ї. Слід ще раз зауважити , що експлуа тація підшип никових опор згідно даного способу допускається тільки при куто ви х швидкостя х w³w 2. Для кожної із кутових швидкостей w1, і w 2 з вібраційних сигналів, що вимірюються датчиками 5 і 6, виділяються за допомогою вузькополосного аналізатора гармонік амплітуди a1, a2, b1, b2 гармонійних складових вібрації корпуса підшипника в досліджуваному і перпендикулярному до досліджуваного напрямках, що відповідають частотам f1=2p/w 1 і f 2=2p/w 2. Вимірювання амплітуд а 1 , а2, b1, b2 - проводять для декількох пар точок вимірів, для чого змінюють положення кріплень 3 і 4 і датчиків 5 і 6 відносно корпусу підшипника 1 (наприклад, шляхом їх повороту на визначений кут j з рівним шагом Dj відносно осей координат, які умовно проходять через основу кріплень 3 і 4, і коаксіально вісі валу 2), проте жорстко фіксуючи їх взаємне розміщення як системи (на фіг. 1 не показано). Причому кількість пар точок вимірів (щонайменше дві) вибирається у залежності від ступеню зносу опори, тобто чим більший ступінь зносу, тим більше пар точок треба обирати.Потім такі ж самі заміри проводять при реверсивному режимі обертання валу для тих же пар точок. Для підвищення достовірності вимірювання рівня вібрації у вер тикальному і поперечному напрямках за допомогою датчиків 5 і 6, що підключені до вузькополосного аналізатора гармонік (ВАГ), зокрема для запобігання викажень вібросигнала при його проходженні по віброканалу, в якості датчиків використовували п'єзоелектричні віброперетворювачі, які є найбільш надійними серед інших датчиків при вимірюванні вібрації підшипників контактними засобами. На фіг. 2 прийняті такі умовні позначення: q заряд, що виникає на перетворювачі; Сп - ємкість п'єзоелектричного перетворювача; Кп - опір витіканню перетворювача; Ск - ємкість з'єднуючого 3 34525 Кутові швидкості w 1 і w 2 вимірюють за допомогою датчика 7 кутової швидкості й індикатора кутової швидкості (див. фіг.1). Жорсткість підшипникової опори розраховують по формулі кабеля; Rк - опір ізоляції кабеля; Свх - вхідна ємкість підсилювача; Rвx -вхідний опір підсилювача. Принциповою особливістю використання п'єзоелектричних віброперетворювачів для визначення жорсткості підшипникових опор є те, що вихідний сигнал віброперетворювачів представляє собою електричний заряд q, що є пропорційним деформації п'єзоелементу (величині вібрації). Проте вихідна потужність таких перетворювачів дуже невелика. Тому для підвищення достовірності результатів ви мірювань підключали підсилювач з як можна більшим вхідним опором. При цьому узгоджуючий підсилювач і перетворювач з'єднували спеціальним кабелем у схе мі, елементи якої утворюють від'ємний ємкісний зворотній зв'язок, як це показано на фіг. 3, де С33 - ємкість зворотного зв'язку; К - коефіцієнт підсилення підсилювача; Uвих -вихідна напруга підсилюва ча. Слід відзначити, що особливістю використання підсилювачів заряду є повна відсутність впливу єм кості поєднуючого кабелю на чутливість вимірювального тракту. Напруга на виході підсилювача Uвиx визначається так : Uв их = C= 2 A 2 maxw1 - A1maxw2 2 , де С - жорсткість опори, m - ефективна маса вала, w1, w2 - кутові швидкості обертання вала, A1max = a1 - K1b1 , 1- K1K 2 A 2 max = a2 - K 2b2 – 1- K1K 2 максимальні значення амплітуд гармонійних складових вібрації корпуса підшипника в досліджуваному напрямку, скориговані шляхом урахування поперечної чутливості віброперетворювачів при кутових швидкостях w1 і w2 відповідно, К1 і К2 - коефіцієнти поперечної чутливості віброперетворювачів, а1, a2, b1, b2 - відповідно амплітуди коливань, що реєструють ся віброперетворювачами на частотах 2p/w 1 і 2p/w2 . По абсолютному відхиленню мінімального значення жорсткості, розрахо ваного при кутових швидкостях обертання валу w 1 і w2 при заданому і реверсивному напрямках обертання валу при замірах у відповідних парах то чок, від еталонного значення, здійснюють контроль жорсткості, визначаючи придатність підшипникової опори до експлуа тації. Якщо параметр жорсткості значно зменшує свою величину (наприклад, у 1,5-2 рази), то діагностується ослаблення жорсткості підшипника і його непридатність до подальшої експлуа тації. Крім того, при одночасному ослабленні жорсткості двох або більш опор існує ви сока ймовірність утворення тріщин в їхніх конструктивних елементах. Ефективна маса вала, що вхо дить у формулу для розрахун ку жорсткості С, визначається для одного з агрегатів, і потім використовується для всіх машин даного типу. Запропонований спосіб із більшим щаблем достовірності і з меншою похибкою у порівнянні зі способом прототипу дозволяє оперативно й ефективно здійснювати контроль жорсткості підшипникових опор потужних турбореагентів, тому що вимір жорсткості проводиться з максимальним урахуванням умов експлуа тації (температурний режим, вплив зв'язків конструктивних елементів агрегату з підшипником, зміна параметрів зв'язків у процесі роботи, знос робочих поверхонь підшипників тощо). qK . Сп + Ск + Св х - С33 (К - 1) Якщо коефіцієнт підсилення К має дуже велике значення, тоді виконується нерівність |(Сп+Ск +Свх|

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of rigidity of bearing supports

Автори англійськоюClyavlin Valeriy Volodymyrovich, Kliavlin Valerii Volodymyrovych, Nemchun Oleksandr Fedorovych

Назва патенту російськоюСпособ определения жесткости подшипниковых опор

Автори російськоюКлявлин Валерий Владимирович, Немчин Александр Федорович

МПК / Мітки

МПК: G01M 13/00

Мітки: спосіб, опор, жорсткості, визначення, підшипникових

Код посилання

<a href="https://ua.patents.su/6-34525-sposib-viznachennya-zhorstkosti-pidshipnikovikh-opor.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення жорсткості підшипникових опор</a>

Попередній патент: Пристрій контролю внутрішнього діаметра труби

Наступний патент: Пристрій для подання світлових сигналів