Спосіб одержання удароміцного полістиролу

Номер патенту: 35170

Опубліковано: 15.03.2001

Автори: Янковський Микола Андрійович, Казакова Олена Володимирівна, Кравченко Борис Васильович, Перепадья Микола Петрович, Чоботарьов Альфред Анатолійович, Зубарев Сергій Віталіьович, Островська Аліна Іванівна, Степанов Валерій Андрійович

Формула / Реферат

Спосіб одержання удароміцного полістиролу, шляхом полімеризації в масі розчину полібутадієнового каучуку в стиролі в каскаді реакторів із зніманням тепла випаруванням частини стиролу конденсацією парів і поверненням конденсату в реактори каскаду, при ступінчастому підніманні температури і конверсії стиролу із наступним відгоном продуктів, що не прореагували, у вакуум-камері, який відрізняється тим, що для співполімеризації використовують стереорегулярний полібутадієновий каучук кобальтової полімеризації з активністю 8-10%/год., у вихідний розчин каучуку в стиролі вводять відгін продуктів, які не прореагували, після вакуум-камери в кількості 2,5-3,5% від загального завантаження вихідної суміші.

Текст

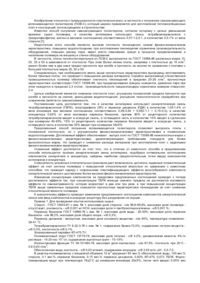

Спосіб одержання удароміцного полістиролу, шляхом полімеризації в масі розчину полібу тадієнового каучуку в стиролі в каскаді реакторів із зніманням тепла випаруванням частини стиролу конденсацією парів і поверненням конденсату в реактори каскаду при ступінчастому підніманHt температури і конверсії стиролу із наступним відгоном продуктів, що не прореагували у ва куум-камері, який відрізняється тим, що для співполімеризації аикористовують стерєорегулярний полібутадієновий каучук кобальтової полімеризації з активністю 8-10%/год , у вихідний розчин каучуку в стиролі вводять відгін продуктів які не прореагували, після вакуум камери в Винахід відноситься до одержання пластмас зокрема, до одержання удароміцного полісти ропу /МП безперервним способом пошмериэаци в масі як конструкційний матеріал, знаходить широке застосування у багатьох галузях, наприклад у ХІМІЧНІЙ промисловості, машинобудуванні, будівництві електротехніці та інших галузях господарства Відомий безперервний спосіб отримання удароміцного попістиропу полімеризацією в масі розчину пол (бутадієнового каучуку в стиролі у присутності блок-співполімеру стиролу з дієном при ступінчастому підніманні конверсії стиролу із нас тупним відгоном мономера, що не прореагував в якому з метою підвищення значения розруйновуючої напруги кінцевого продукту блок-співполімер у КІЛЬКОСТІ 1 5-2,5% від загальної маси завантаження у вигляді розчину в стиролі вводять у полімеризаційну масу при значенні конверсії стиролу чи сєльно рівний добутку вмісту бутадієнового каучу ку у вихідному розчині на коефіцієнт рівний 1,11.9 мас % (1 А с СРСР N» 1603718, С 08 F 279/02 надр БВ №40, 1990) Недоліком зазначеного способу є значна витрата еластомерної частини (каучук + блокспівполімер) - 9,5-12%, що збільшує собівар тість матеріалу, а показник розруйновуючої напруги кінцевого продукту не перевищує 2в 0 МПа Спосіб реалізований у 3-х ступінчастому каскаді реакторів Найбільш близьким по апаратурному оформленню, технічній сутності та ефекту що досягається, с спосіб отримання удароміцного полістиролу шляхом полімеризації в масі розчину каучуку в стиролі в каскаді 2 реакторів із зніманням тепла випаруванням частини стиролу конденсацією парів і поверненням конденсату в реактори каскаду при ступінчастому підніманні температури реакційної маси і ступінчастому підніманні конверсії стиролу із наступним відгоном компонентів що не прореагували у вакуум-камері та утилізації відгону поза процесом в якому з метою підвищення удароміцності продукту, в перший реактор каскаду конденсат повертають у КІЛЬКОСТІ ЩО В 9-12 разів перевищує кількість конденсату, який утворився із розчину а відношення навантаження на перший реактор до обєму маси в ньому підтримується у межах 016-0 21 ч 1 [2 А с СРСР № 1706185 А 1, С 08 F 279/02 1993, Бюл № 45-46 - прототип] Недоліком зазначеного способу є низьке значення розруйновуючої напруги кінцевого продукту і значна витрата виробництва у вигляді відгону компонентів які не прореагували, що збільшує витратний коефіцієнт по стиролу ускладнено управління процесом полімеризації при різних поставках сировини зокрема каучуку збільшується розкид показників якості готового продукту В основу винаходу поставлена задача підвищення значення розруйновуючої напруги при зберіганні на попередньому рівні інших фізико меха КІЛЬКОСТІ 2 5-3 5% від загального завантаження вихідної суміші ю со < 35170 нічних властивостей УМП і зниження відходу ви робництва у вигляді відгону продуктів які не про реагували шляхом цілеспрямованих змін технологи у поєднанні з підбором каучуку із певними характеристиками Поставлена задача досягається за рахунок полімеризації в масі розчину полібутадієнового каучуку в стиролі в каскаді реакторів із зніманням тепла випаруванням частини стиролу конденсацією п,зрів і поверненням конденсату в реактори каскаду при ступінчастому підніманні температури 1 конверсії стиролу із наступним відгоном продук тів, які не прореагували у вакуум камері причому для співполімеризації використовують стереорегу лярний полібутадієновий каучук кобальтової полі меризаци з активністю 8-10%/год у вихідний розчин каучуку в стиролі вводять ВІДГІН продуктів які на пр^' і-згусп~ч п'-пя пакуєм камрри у плькості 2 5-3 5% від загального завантаження вихідної суміші Використання каучуку із заданою активністю (звичайно активність чазначеного каучуку в іалежиості від постачальників і поставок копиваеться в межах 3~12%/гоц) забезпечує можливість безпе рррвного повернення у вихідний розчин каучуку певної частини відгону продуктів які не прореагу вали після вакуум камери що дає можливість ути лізувати відходи виробництва і знизити витратний коефіцієнт по стиролу noneruiyf управління процесом полімеризації за рахунок хімічної активності відгону в процесі полімеризації та зміни дозування відгону при ЗМІНІ активності каучуку в заданих межах При активності каучуку нижче межі що заяв ляється повертати ВІДГІН у систему не можна то му що ускладнюється управління процесом полімеризації і погіршуються фізико-механічні властивості готового продукту Використання каучуку із заданою активністю у поєднанні із відгоном дозволяг в першому реакторі каскаду досягати необхідного ступеня конвер см при більш низьких температурах (105-115°С у порівнянні із 132~134°С по прототипу) а це забезпечує утворення полімеру із більш високою моле кулярною масою що вносить основний внесок у досягнення ефекту підвищення значення розруйновуючої напруги при розриві в готовому продукті У разі використання каучуку без обмежень по активності (даний показник не передбачається діючими стандартами) для підтримання заданого обєму виробки на установці вимагається або зміна температурного режиму в більш широких межах або зміна концентрації ініціатора полімеризації і регуля тора зростання полімерного ланцюга У будь якому випадку це призводить до збільшення розкиду показників якості УМП У пропонованому способі зазначений недолік усувається за рахунок відсутності необхідності ЗМІНИ в широких межах температурного ре жиму або рецептури завантаження Зміна показників по активності каучуку і концентрації відгону у вихідному розчині каучуку за встановлені межі призводять до втрати ефекту що досягається Для реалізації способу використовують сировину яка має наступні характеристики 1 Стирол - ГОСТ 10003-81 із зміною № 1 масова частка стиролу 99 2-99 8% масова частка полімеру відсутність основність н/б 0,0001 мг НСІ/г, масова частка п-третбутилпірокатехіну н/б 0,001 % 2 Каучук стереорегулярний полібутадієновий вміст 1,4 цис структур 96-97% індекс розгалуженості 2,7-3,3 неграничність. % 96-98 масова частка стабілізатора, % 0,1 -0,3 масова частка летючих % 0,5-0,7 масова частка води % 0,1 вязкість по Муні, 100рС 40-50 динамічна в язкість 5 0% го каучуку в стиролі МПа 125-160 масова частка нерозчинних у стиролі (гепь)РРМ 100-300 кольоровість по Арно, од 5-10 активність %/год 8-10 Активність каучуку в %/год визначають шляхом вимірювання швидкості полімеризації 8% го розчину каучуку в стиролі із додаванням 0,03% третбутилпербензоата, 0 08% третинного додецилмеркаптана 0 08% ірганокса f 1 0% медичного вазелінового масла при 110°С 3 Третбутилпербензоат ТУ 605-1997-85 масова частка основної речовини, % 98,5 масова частка активного кисню, % 8,1 4 Третинним дпдеци »k.*ep43Tr3u ТУ 38 10252-79 масова частка третинного додецилмеркаптана % 96,5 масова частка меркантанової сірки, % 15,3 5 Медичне вазелінове масло ГОСТ 3164-78 в'язкість кінематична при50°С сСт 28-38 зольність % 0,01 вміст води і парафіну відсутнє 6 Фенозан 23 марка А ТУ 6-22 0205603-388 7 Тринонілфенілфосфат ТУ 6-02-680-89 масова частка фосфору % 40 кислотне число, мГкон/г 0,5 8 ВІДГІН продуктів, які не прореагували, після вакуум камери, хроматографічний аналіз у порядку виходу на хроматограф мас % Вуглеводні з Т (кип) до 80°С 0 01-0 08 бензол 0 06-0,07 толуол 0,04-0,05 етилбензол 1,4-2,0 ізопропилбрнзол 0,12-0,14 п-пропилбензол 0,001-0,002 етиліолуол 0 03-0 1 стирол 93-96 альфа -метилстирол 0,01-0,04 35170 фенілацетат 0,003-0,006 Вуглеводні з Т (кип) 165-180°С п-бутилбєнзол " 0,001-0,005 6-метилстирол 0,001 -0,003 п-єтилстирол0,019-0,021 Циноли 0,002-0,003 псевдокумол 0,001-0,002 бензальдегід 0,043-0,065 Вуглеводні з Т (кип) 1Є0-200°С п-дівінілбензол . 0,002-0,003 (.і-дівінілбензол 0,14-0,15 ацетофеном 0,023-0,03 Вуглеводні з Т (кип) 200°С і більше перекисні сполуки 0,005-0,006 діфеніли 0,5-2,7 нафталін 0,02-0,03 індем " 0,001-0,002 вазелінове масло 1,2-1,5 Спосіб здійснюють таким чином Приклад 1. Вихідну реакційну суміш готують у розчиннику з мішалкою об'ємом 32 м 3 , куди закачують стирол, завантажують подрібнений каучук з активністю В%/год у кількості 7,5%, після розчинення каучуку закачують відгін продуктів, які не прореагували, після взкуум-камери у кількості 2,5%, додають третбутилпербенэоат у кількості 0,03%, третинний доде цикл ом ер каптан у кількості 0,008%, фенозан 23 або триномілфенілфосфат у кількості 0,08%, медичне вазелінове масло в кількості 1,0% і через витратну ємкість дозують на полімеризацію Полімеризацію проводять у каскаді з 2-х реакторів об'ємом 16 м 3 кожний, які працюють безперервно. У перший реактор каскаду подають 1,8 м /год вихідної суміші. В 1 реакторі каскаду підтримують температуру полімеризації 105-115°С І вміст полімеру 40-44% рівень заповнення 75% Знімання надлишкового тепла реакції здійснюють випаруванням, конденсат повертають у реактор. У другому реакторі каскаду підтримують температуру 140-145°С І вміст полімеру 93-95% Рівень заповнення 70-75%, зніглання тепла реакції здійснюють випаруванням, конденсат повертають у реактор. Продукти, що не прореагували, відганяються у вакуум-камері, які. через проміжну ємкість частково повертаються у розчинник, залишки - на промсклад Властивості готового продукту наведені в таблиці. Приклад 2. Аналогічно прикладу 1, активність каучуку 9%/год, кількість відгону 3%. Приклад 3. Аналогічно прикладу 1, активність каучуку 10%/год КІЛЬКІСТЬ відгону 10%/год Приклад 4 (контрольний по прототипу) Полімеризацію проводять у каскаді з 2-х реакторів об'ємом 16 ма кожний, які працюють безперервно У перший реактор каскаду подають 1,8 м 8%-го розчину каучуку СКД-ПС в стиролі В 1 реакторі каскаду підтримують температуру полімеризації 132-134°С, вміст полімеру 23%, кількість конденсату, який випаровується, 0 1 м3/ч, який подається в реактор 0,9 м 3 К відношення навантаження на реактор до об'єму реакційної маси 0,21 ч ^ У другому каскаді підтримують температуру 148*0 і вміст полімеру 85% мас Рівень заповнення 75%. Видалення залишкових мономерів відбувається у вакуум-камері Властивості готового продукту подані в таблиці • Приклад 5 (контрольний) Аналогічно прикладу 1, кількість відгону 1,5%. Приклад Є (контрольний). Аналогічно прикладу 3, кількість відгону 4,5% Приклад 7 (контролььий) Аналогічно прикладу 2, активність каучуку 6%froA. Приклад 8 (контрольний) Аналогічно прикладу 2, активність каучуку 12%/год При цьому ускладнюється робота вивантажних насосів через підвищення в'язкості реакційної маси. Властивості готового продукту подані в таблиці. Наведені в таблиці дані показують,- що в пропонованому способі (приклади 1-3) у порівнянні із прототипом (приклад 4) досягається підвищення значення розруйновуючої напруги при розриві на 23-32%, знижений відхід виробництва у вигляді відгону продуктів, які не прореагували, з 13-14% до 0,9-1,8%, знижується витратний коефіцієнт по стиролу на 2,5—3,5% При збільшенні активності каучуку до 1СШч (приклад 3), збільшенням дозування відгону до 3,5%, усувається необхідність зміни температури в першому реакторі, що сприяє зниженню розкиду властивостей УПМ. Позамежні приклади показують, що при зниженні кількості дозування відгону до 1,5% (гриклзд 5} збільшується відхід виробництва і погіршуються переробні властивості УМП у зв'язку із зниженням ПТР до 2,2 г/10 хв. При збільшенні кількості відгону, який дозується, до 4,5% (приклад 6) знижуються фізико-механічні властивості УМП. При зниженні активності каучуку до 6%/год. (приклад 7) знижуються фізико-мехапічні властивості УМП. При збільшенні активності каучуку до 12%/год. (приклад 8) ускладнюється робота вивантажних насосіа через підвищення в'язкості реакційної маси і погіршуються переробні властивості УМП через зниження ГПРдо2,0г/І0хв. Таким чином, пропонований спосіб отримання удароміцного полістиролу дозволяє підвищити значення розруйновуючої напруги при збереженні на попередньому рівні інших фізико-мехзиічник властивостей удароміцного полістиролу, знизити витратний коефіцієнт по стиролу, зменшити відхід виробництва за рахунок повернення частини відгону продуктів, ям не прореагували, у вихідний розчин каучуку, полегшити управління процесом полімеризації при різних поставках сировини, зокрема каучуку, знизити розкид показників якості УМП Порівняльна характеристика продукту, отриманого по пропонованому і відомим способах N9 п/п Кількість відгону, що дозується, % Активність каучуку, %/год. Температура в 1-му реакторі, °С КІЛЬКІСТЬ ВІДХОДІВ, % 1 2,5 8 105-115 2-4 10,2 42,5 308 3,3 ударна в'язкість, % Фізико-механічні властивості відносне МІЦНІСТЬ на подовження, % розрив, кґс/сма ПТР, г/10 хв. 2 3,0 9 105-110 1,4-2,7 10,4 43,1 319 3,2 3 3,5 10 105-110 0,9-1 8 13.8 48,5 331 3,0 4к 6 132-134 13-14 10,5 42,5 250 3,2 5к 1,5 9 102-108 3,1-6,2 10,0 40,5 310 2,2 6к 4,5 9 110-120 8,6 35,0 260 5,0 7к 3,0 6 1,4-2,7 8,3 32,0 240 4,5 8к 3,0 12 115-125 95-100 1 4-2,7 11 40,0 335 2,0 35170 Тираж 50 ем Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, пул ГагарІна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for a producing shock resistant polystyrene

Автори англійськоюYankovskyi Mykola Andriiovych, Perepadia Mykola Petrovych, Stepanov Valerii Andriiovych, Zubarev Serhii Vitaliiovych, Kazakova Olena Volodymyrivna, Ostrovska Alina Ivanivna, Kravchenko Borys Vasyliovych, Chobotariov Alfred Anatoliiovych

Назва патенту російськоюСпособ получения ударопрочного полистирола

Автори російськоюЯнковский Николай Андреевич, Перепадя Николай Петрович, Степанов Валерий Андреевич, Зубарев Сергей Витальевич, Казакова Елена Владимировна, Островская Алина Ивановна, Кравченко Борис Васильевич, Чеботарев Альфред Анатолиевич

МПК / Мітки

МПК: C08F 279/00

Мітки: спосіб, одержання, удароміцного, полістиролу

Код посилання

<a href="https://ua.patents.su/6-35170-sposib-oderzhannya-udaromicnogo-polistirolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання удароміцного полістиролу</a>

Попередній патент: Спосіб кріплення гірничої виробки

Наступний патент: Спосіб створення камери – сховища в гірничому масиві

Випадковий патент: Передача даних з нерівномірним розподілом швидкостей передачі даних для системи з множиною входів і множиною виходів (мімо)