Привід прокатного стану

Формула / Реферат

1. Привод прокатного стана, содержащий шарнирные шпиндели с зубчатыми обоймами на шейках прокатных и шестеренных валков, каждый из которых смонтирован с возможностью осевого перемещения в зубчатых обоймах, в которых установлены зубчатые втулки с дугообразными зубьями, смонтированный в осевом канале каждого шпинделя со стороны одной шейки толкатель шпинделя с упругими элементами и сферической опорой, взаимодействующими с опорным элементом, установленным в обойме и торце шейки, а в теле шпинделя выполнен канал для подвода смазки в зубчатые зацепления, отличающийся тем, что, с целью повышения работоспособности, в осевом канале каждого шпинделя установлен дополнительный толкатель с опорным элементом, смонтированным со стороны другой шейки, а продольная ось каждой зубчатой втулки и шпинделя расположена в горизонтальной плоскости под углом к продольной оси взаимодействующей с ней зубчатой обоймы.

2. Привод по п. 1, отличающийся тем, что угол между продольной осью шпинделя и продольными осями зубчатых обойм прокатных и шестеренных валков составляет одно из постоянных значений в пределах 0-1°, исключая крайние.

3. Привод по п. 1, отличающийся тем, что толкатели выполнены с возможностью их осевого перемещения не менее половины осевого перемещения шпинделя.

4. Привод по п. 1, отличающийся тем, что упругие элементы каждого толкателя выполнены с одинаковой жесткостью.

Текст

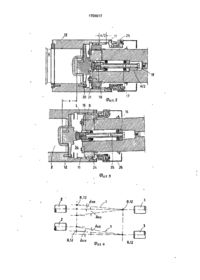

Изобретение относится к прокатному производству. Цель - повышение работоспособности. В процессе работы шпиндель 1 имеет перемещение между зубчатыми обоймами 12, установленными на приводных шейках 2. 3 рабочего и шестеренного валков, с помощью опорных элементов 20, монтированных по оси шпинделя и взаимодействующих в осевом направлении с толкателями 14. Для компенсации осевого перемещения рабочего валка зубчатый венец 1 обоймы 12 имеет длину, соответствующую величине осевой подвижности шпинделя. Для снижения усилий перемещения шпинделя продольная ось зубчатой втулки 8 установлена в горизонтальной плоскости под углом к продольной оси взаиможействующей с ней зубчатой обоймы 12 Это позволяет повысить работоспособность шпинделя. 3 з.п.ф-лы, 5 ил. ?8 23 П 10 8 ? 6 > 20 дЗ 1915 6 п 1704617 Изобретение относится к прокатному производству, в частности к расположенным между приводными шайками шестеренных и прокатных валков, шарнирно установленным с возможностью осевого 5 пермещения шпинделям, и может быть использовано для совершенствования их конструкции. Цель изобретения - повышение работоспособности. 10 На фиг. 1 показано устройство, общий вид, продольный разрез; на фиг. 2 и 3 обращенный к рабочему валку шпиндельный шарнир в различных положениях, продольный разрез; на фиг. 4 - схема углового 15 смещения в вертикальной плоскости шеек валков; на фиг 5 - схема горизонтального смещения продольных осей шеек шестеренного валка и рабочего валка. Привод содержит шарнирный шпин- 20 дель 1, который расположен между шейками 2 и 3 рабочего валка 4 \л шестеренного валка 5. Шарнирный шпиндель 1 по обоим концам б и 7 имеет трефовые соединительные зубчатые втулки 8, снабженные круго- 25 выми зубьями 9 и жестко установленные на соответствующих концах 6 и 7 шпинделя, например, с помощью зубчатого венца 10, или призматических шпонок, или другим подобным способом. Втулка 8 установлена в 30 зубчатой обойме 12, снабженной внутренним зубчатым венцом 11. Обойма 12 жестко соединена с шейкой 2 рабочего валка 4 или с шейкой 3 шестеренного валка 5. По обоим концам 6 и 7 шпинделя в осевом канале 13 расположены толкатели 14, которые перемещаются в направляющих втулках 15 и 16 и снабжены пакетами тарельчатых пружин 17, которые опираются на направляющие втулки. Толкатель 14 на своем конце, обращенном к шейке 2 и 3, имеет головку 19, которая по диаметру больше, чем шток 18. Торцовая сторона головки 19 выполнена сферической и взаимодействует с выполненной соответствующим образом опорной поверхностью 21, которая вмонтирована в середину опорного элемента 20, соединенного с обоймой 12. Тарельчатые пружины 17, упираясь в направляющую втулку 16, передают осевое усилие на толкатель, благодаря чему головка толкателя 14 и опорная поверхность 21 постоянно контактирует под упругой нагрузкой. Вследствие этого шарнирный шпиндель 1 перемещается и регулируется между шейками 2 и 3 рабочего еалка и шестеренного валка. Внутренний зубчатый венец 11 обоймы 12 имеет длину и перекрывает ширину зубьев 9 втулки 8 для обеспечения осевой по 35 40 45 50 55 движности шарнирного шпинделя 1. В данном примере выполнена длина L перекрытия выбрана таким образом, чтобы она составляла по меньшей мере половину величины всей необходимой осевой подвижности X, благодаря чему каждый из шпиндельных шарниров может компенсировать половину осевого смещения рабочего валка. Кроме того, длина обоих толкателей 14, расположенных по оси на концах 6, 7 шпинделя, выбрана таким образом, чтобы шток 18 проходил через направляющую втулку 16 и обеспечивал осевую подвижность, которая соответствует по меньшей мере половине величины осевой подвижности X шарнирного шпинделя. Таким образом, во время любого изменения расстояния X шарнирный шпиндель остается надлежащим образом ориентированным и отрегулированным. Внутренний зубчатый венец 11 обоймы 12 выполнен в виде кольцеобразного зубчатого элемента 22, который с помощью шпоночного соединения с силовым и/или геометрическим замыканием связан с внутренней стенкой 23 обоймы 12. Для надежной смазки и охлаждения шпиндельного шарнира предусмотрена система циркуляционной смазки, которая описывается ниже. На конце 7 шпинделя 1 в неподвижном масляном картере 36 располагается маслоподводящее кольцо 28, которое охватывает вал 27 шпинделя \л которое на стороне, обращенной к валу шпинделя, имеет внутреннюю кольцевую канавку 29, которая находится в открытой связи с масляным каналом 30, ведущим к оси шпинделя. Этот канал сообщается с осевыми центральным каналом 31, из которого масло через дроссельное соединение 32поступает к толкателям 14. Масло поступает к тарельчатым пружинам 17, а через канал 35 в штоке 18 происходит снабжение смазкой рабочей поверхности, образованной головкой 19 и опорной поверхностью 21. Затем масло собирается в маслосборнике 33 и оттуда поступает в другой маслосборник 34, в котором взаимодействуют друг с другом круговые зубья 9 втулки 8 и внутренний зубчатый венец 11 обоймы 12. Маслосборник 34 соединен со снабженным маслосливом картером 26, установленным с возможностью вращения на обойме 12, причем вращающаяся обойма 12 имеет лабиринтное уплотнение 25, другие уплотнительные элементы которого соединены с корпусом. Благодаря циркуляционной системе смазки обеспечивается хорошее снабжение маслом всех смазочных точек шарнирного шпинделя, а также необходи 1704617 мый отвод теплоты трения от шпиндельного шарнира. На фиг. 2 шейка 2 рабочего валка 4 находится в крайнем правом положении относительно шарнирного шпинделя. На фиг. 3 5 шейка 2 рабочего валка 4 сдвинута в крайнее левое положение от шпинделя. Все расстояние смещения шейки 2 и, следовательно, рабочего валка 4 компенсируется круговыми зубьями 9 и зубчатым венцом 11 10 соответственно втулки 8 и обоймы 12. Длина L зубчатого венца 11, перекрываемая круговыми зубьями 9, выбрана таким образом, что она соответствует по меньшей мере половине осевой подвижности X шарнирно- 15 го шпинделя. Расстояние смещения толкателя 14, подвижно установленного в направляющих втулках 15, 16, также соответствует по меньшей мере половине величины осевой подвижности X шарнирного 20 шпинделя. Вторым шпиндельным шарниром, который в конструктивном отнсшении соответствует первому шарниру, компенсируется другая половина расстояния смещения, 25 ля 1 составляет с осями шейки 3 и шейки 2 угол £. Ось втулки 8 смещена относительно оси обоймы 12 на такой же угол f. например несколько десятых градуса. Одно из постоянных значений в пределах 0-1°, исключая крайние, достаточно для того, чтобы значительно уменьшить силы трения. Общий угол шарнира может быть определен обычным методом расчета, при этом при расчете учитываются углы вертикального и горизонтального смещений шеек рабочих и шестеренных валков. Формула изобретения 1.-Привод прокатного стана, содержащий шарнирные шпиндели с зубчатыми обоймами на шейках прокатных и шестеренных валков, каждый из которых смонтирован с возможностью осевого перемещения в зубчатых обоймах, в которых установлены зубчатые втулки с дугообразными зубьями, смонтированный в осевом канале каждого шпинделя со стороны одной шейки толкатель шпинделя с упругими элементами и сферической опорой, взаимодействующими с опорным элементом, установленным в обойме и торце шейки, а в теле шпинделя На фиг. 4 схематично показано вертивыполнен канал для подвода смазки в зубкальное смещение рабочих валков в прокатчатые зацепления,отличающийся тем, ной клети: шейка 2 верхнего рабочего валка что, с целью повышения работоспособноможет смещаться на угол < о вверх или на 5о сти, в осевом канале каждого шпинделя усугол < о вниз, в то время как шейка 2 ниж- 30 5и тановлен дополнительный толкатель с него рабочего валка может смещаться по опорным элементом, смонтированным со вертикали на угол < и или

ДивитисяДодаткова інформація

Назва патенту англійськоюDrive of rolling mill

Назва патенту російськоюПривод прокатного стана

МПК / Мітки

МПК: B21B 35/14

Мітки: прокатного, привід, стану

Код посилання

<a href="https://ua.patents.su/6-3609-privid-prokatnogo-stanu.html" target="_blank" rel="follow" title="База патентів України">Привід прокатного стану</a>

Попередній патент: Пристрій для заміру та відбору проб з металургійної печі

Наступний патент: Лінія для формування подошв на халяви взуття

Випадковий патент: Пристрій для приєднання шпалерного дроту до стовпця