Замаслювач для скляного волокна

Номер патенту: 39015

Опубліковано: 26.01.2009

Автори: Мороз Микола Олександрович, Кузнєцов Віктор Анатолійович, Тютюнніков Олександр Петрович, Павлюков Юрій Олексійович, Пивоварова Неля Дмитрівна

Формула / Реферат

Замаслювач для скляного волокна, що містить епоксидну аліфатичну смолу, g-амінопропілтриетоксисилан, диціандіамідоцтову кислоту, препарат ОС-20, оцтову кислоту і де мінералізована або дистильована воду, який відрізняється тим, що додатково містить водну емульсію діанової епоксидної смоли, водну емульсію бісфенольної поліефірної смоли, поліетиленгліколь з молекулярною масою 1470-1600, стеарокс-6 і титан(ІV)ацетилацетонат у наступному співвідношенні компонентів, у відсотках за масою:

водна емульсія діанової епоксидної смоли

0,5-10,0

водна емульсія бісфенольної поліефірної смоли

0,1-5,0

епоксидна аліфатична смола

0,1-10,0

g-амінопропілтриетоксисилан

0,1-2,0

диціандіамідоцтова кислота

0,2-5,0

препарат ОС-20

0,2-2,5

стеарокс-6

0,1-2,0

поліетиленгліколь

0,1-2,5

титан(IV)ацетилацетонат

0,001-1,0

оцтова кислота

0,03-0,7

вода де мінералізована

або дистильована

решта.

Текст

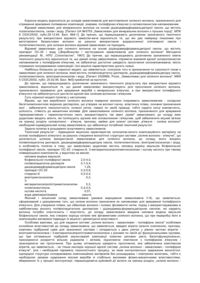

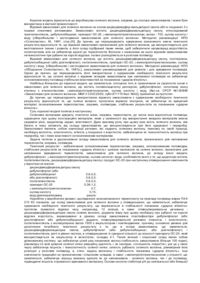

Замаслювач для скляного волокна, що містить епоксидну аліфатичну смолу, gамінопропілтриетоксисилан, диціандіамідоцтову кислоту, препарат ОС-20, оцтову кислоту і де мінералізована або дистильована воду, який відрізняється тим, що додатково містить водну емульсію діанової епоксидної смоли, водну емульсію 3 39015 бюл. №8.] Відомий замаслювач містить в якості апрету і для поліпшення адгезії полівінілпіролідон або метилцелюлозу, полівініловий спирт - в якості клеючої речовини, карбозолін - як поверхневоактивну речовині і пом'якшувач, адукт (ТЕГ-1 і TEAT) - для поліпшення адгезії і збереження ціліс ності нитки. Відомий замаслювач призначений для обробки скляного волокна у процесі його витягування з скломаси, яке використовують для одержання армованих матеріалів конструкційного призначення. До причин, що перешкоджають використанню відомого замаслювача для скляного волокна з одержанням зазначеного нижче технічного результату, відноситься те, що відома сполука не забезпечує необхідні міцність і пластичність скляному волокну і хорошу адгезію між волокном і епоксидними смолами. Найбільш близькою до корисної модеді, що заявляється, сполукою того ж призначення по сукупності ознак є замаслювач для скляного волокна, що містить епоксидну аліфатичну смолу, діціандіамидоцтову кислоту, у -амінопропилтриетоксисилан, препарат ОС-20, оцтову кислоту і воду ["Замасливатель №78", "Производство и использование замасливателей для стеклянного волокна", Научно-производственное объединение "Стеклопластик", ВНИИСПВ, М, 1987р., стор.25], прийнятий за прототип. Дании замаслювач, до складу якого також входять дібутилсебацинат (ДБС) або діоктилфталат (ДОФ) - в якості пластифікатора, спиртовий розчин основної змішаної хромової солі метакрилової і соляної кислот (волан-702) - в якості компонента, який поліпшує адгезію і міцнісні показники скляної нитки, розроблений і рекомендований для скляних волокон, призначених для виготовлення тканин і ровінгів, що використовуються для армування епоксидних зв'язуючих і їхніх модифікацій. До причин, що перешкоджають використанню відомого замаслювача відноситься те, що даний склад замаслювача не забезпечує досягнення зазначеного нижче технічного результату, а саме: не надає скляній нитці ні достатньої еластичності, ні низького коефіцієнта тертя, ні особливо високих мііпгіс-них характеристик. Суть корисної модулі полягає в наступному. Скляне волокно виробляють з цівок розплавленого скла, які потім витягають у формі елементарних волокон, що з'єднуються в комплексну нитку. На скляне волокно, крихке і ламке по своїй природі, наносять замаслювані -композиції різних речовин у залежності від призначення волокна, але, у першу чергу, для одержання самої нитки, а також для більш ефективного використання при комбінуванні скляного волокна з різними і, в основному, несумісними матеріалами, одержуючи композити нового покоління. Замаслювачі - це складні багатокомпонентні, найчастіше водяні сполуки, що склеюють елементарні волокна, обволікають нитку захисною плівкою, обумовлюючи еластичність, міцність, адгезію (зчеплення різнорідних поверхонь) до наповнюваних матриць, додаючи одержуваним матеріалам 4 задані або поліпшені властивості. Для цього в склади замаслювачів уводять клеючі речовини, пластифікатори, пом'якшувачі, антистатики, поверхнево-активні речовини, апрети й інші. Принципову дію речовин, що використовують для цієї мети, відомо, але існує складність при їхньому доборі, тому що в багатокомпонентних системах усі складові мають один на одного недостатньо вивчений і не завжди передбачуваний вплив. Тому добір компонентів - це завжди складний процес. Задача даної корисної моделі полягає в розширенні асортименту замаслювачів для одержання скляного волокна із заздалегідь заданими властивостями для комбінування його з органічними матеріалами. Технічний результат - одержання високоеластичного і високоміцного скляного волокна з питомим розривним навантаженням не менш 600мн/текс і низьким коефіцієнтом тертя, призначеного для армування полімерних матеріалів на основі епоксидних зв'язуючих або їхніх композицій, що досягається шляхом використання замаслювача для скляного волокна, до складу якого входять: епоксидна аліфатична смола, gамінопропилтриетоксисилан, діціаидіамидоцтова кислота, препарат ОС-20, оцтова кислота і вода, а особливість полягає в тому, що замаслювач додатково містить водяну емульсію діанової епоксидної смоли, водяну емульсію бісфенольної поліефірної смоли, поліети-ленгліколь, стеарокс-6 і титан(ІV)ацетилацетонат у наступному співвідношенні компонентів, у відсотках за масою: водяна емульсія діанової епоксидної смоли - 0,5-10,0, водяна емульсія бісфенольної поліефірної смоли - 0,1-5,0, епоксидна аліфатична смола - 0,1-10,0, g-амінопропилтриетоксисилан - 0,1-2,0, діціандіамидоцтова кислота - 0,2 - 5,0, препарат ОС-20 - 0,2-2,5, стеарокс-6 - 0,1-2,0, поліетиленгліколь із молекулярною масою 1470-1600 - 0,1-2,5, титан(ІУ)ацетілацетонат - 0,001-1,0, оцтова кислота - 0,03-0,7 вода демінералізована або дистильована - решта. Склад замаслювана, що заявляється, сформований з урахуванням того, що скляне волокно призначене для використання в якості наповнювача для армування епоксидного зв'язуючого або композицій на його основі. В якості клеючої речовини замаслювач містить діціандіамидоцтову кислоту . Для забезпечення адгезії крім використовуваних у прототипі смоли епоксидної аліфатичної і у-амінопропилтриетоксисилана, до складу замаслювача додатково введена водяна емульсія діанової смоли, пластифікована водяною емульсією бісфенольної поліефірної смоли, при цьому водорозчинні епоксидні смоли, які містять до 22% епоксигруп частково з'єднуються з уамінопропилтриетоксиси-ланом, що має два відкриті реакційно здатні ланцюги, і зі скляним волокном, і надалі - з полімерною матрицею епоксидного зв'язуючого. Зазначені компоненти, які 5 39015 одночасно є пластифікаторами, у сполученні з емульгаторами – продуктом ОС-20 і стеароксом-6, що вводяться одночасно з пом'якшувачем – поліетиленгліколем із високою молекулярною масою 1470-1600, поліпшують пластичність, а отже, різко знижують коефіцієнт тертя волокна об метал, знижуючи тим самим "пушення" і обривність. Для надання волокну особливої міцності до складу замаслювача, що заявляється, додатково введений металоорганічний компонент титан(ГУ)ацетилацетонат, який, у свою чергу, вступає в реакцію з у-амінопропилтриетоксисиланом, поліетиленгліколем і водорозчинними епоксидними смолами, спричиняючи утворенню особоміцної, еластичної полімерної плівки. Емульгатори препарат ОС-20 і стеарокс-6 активізують один одного, і діючи спільно, підтримують стабільність і однорідність багатокомпонентної системи та її стійкість протягом технологічно доцільного часу, одночасно знімають статичну електрику зі скляного волокна. Всі перераховані компоненти, нанесені на волокно в процесі формування, частково вступаючи в реакції один з одним, частково полімеризуючись, обволікають волокно еластичною, дуже міцною плівкою, з'єднують філаментні нитки в комплексну нитку, захищають її від зовнішніх механічних впливів, знижують тертя, запобігають "пушенню" і обривності. Ефективне використання скляного волокна в якості армуючого матеріалу для епоксидних смол або їхніх композицій забезпечує наявність епоксидних смол у складі замаслювача, що вільно розподіляються в епоксидній матриці. Для того, щоб замаслювач складу, що заявляється, ввести у виробничий процес, компоненти розчиняють у воді, причому, для виключення впливу домішок на сполуку замаслювача застосовують воду демінералізовану або дистильовану. Оцтовою кислотою стабілізують водневий показник рН у межах 6,0±0,5. Кількісний склад замаслювача, що заявляється, підібраний експериментальним шляхом і обумовлений наступними факторами: - при вмісті діціандіамидоцтової кислоти, клеючої речовини, нижче заявленого, замаслювач не склеює філаментні нитки, отримана комплексна нитка "пушить" і рветься, а вище заявленого - волокно клейке, налипає на устаткування; - при вмісті епоксидних смол нижче заявленого - комплексна нитка розшаровується при переробці, втрачаючи міцність і еластичність, а вище нитка склеюється, липне; - водяна емульсія бісфенольної поліефірної смоли не достатньо пластифікує епоксидну діанову смолу при її вмісті нижче заявленого, а збільшення вище заявленого недоцільне, тому що майже не впливає на якість скляного волокна; - g-амінопропилтриетоксисилан, апрет, у кількості нижче заявленого слабо реакційноздатний, а вище заявленого - його реакційна здатність різко зростає, що веде до прискорення всіх реакцій, які проходять у замаслювачі, у тому числі, використовуючи відкриті реакційноздатні зв'язки, утворить «зшивки сам із собою», і зведе до мінімуму дію інших компонентів, а згодом не буде реагува ти з полімерною матрицею; 6 - препарат ОС-20 і стеарокс-6, емульгатори, підтримують компоненти замас-лювача в розчині в зваженому стані при їхньому вмісті не нижче заявленого, а вище - волокно стає занадто слизьким і нетехнологічним (волокно не намотується в ровінги, а ровінги - у бухти); - при вмісті в замаслювачі поліетиленгліколю з молекулярною масою 1470-1600, пом'якшувача, нижче заявленого, волокно недостатньо еластичне, вище заявленого - занадто розм'якшене, нетехнологічне при переробці; - вміст металорганічного компонента - титан(ІУ)ацетилацетонату в кількості нижче заявленого не забезпечує міцності плівці, що обволікає волокно, вище заявленого - практично не впливає на міцність, отже, збільшення його кількості в замаслювачі недоцільно. Замаслювачі - це водяні розчини, які містять більш 85% води; у замаслювачі, що заявляється, кількість розчинника регулюється таким чином, щоб в'язкість замаслювача поВЗ-4 приблизно дорівнювала 11сек., що забезпечує технологічність як самого замаслювача, так і якісне виконання його функцій при одержанні волокна: рівномірний розподіл по поверхні волокна, відсутність мимовільної міграції по волокну та ін. Якість скляного волокна з використанням замаслювана, що заявляється, характеризується наступними показниками: - міцність по показнику "питоме розривне навантаження", мН/гекс, - пластичність і тертя по металу - по показнику «стирання в петлі» кількість циклів. У таблицях представлено: - табл.1 - склад замаслювана для скляного волокна по прикладах, - табл.2 - фізико-механічні показники скляного волокна з використанням замаслювача, що заявляється, по прикладах, і в порівнянні з прототипом. Дані, що підтверджують можливість здійснення корисної моделі з одержанням вищевказаного технічного результату, полягають у наступному. Замаслювач, що заявляється, (умовне маркування, яке використовується заявником. У-10), містить компоненти, що надають оптимальні якості самому замаслювачеві: в'язкість, стабільність, стійкість до розшарування; комплекс речовин, що забезпечують скляному волокну технологічність при одержанні і переробці, а також компоненти, що сприяють адгезії скляного волокна до епоксидного зв'язуючого і обумовлюють властивості отриманого армованого матеріалу в наступному співвідношенні компонентів, у відсотках за масою: - апрети: водяна емульсія діанової епоксидної смоли (випускається промисловістю під різними марками, наприклад, НЕОКСИЛ 962Д італійської фірми DSM, або виробництва російського НВО "Склопластик", і ін.) - 0,5-10,0, водяна емульсія бісфенольної поліефірної смоли (наприклад, НЕОКСИЛ 968/60 або НЕОКСИЛ 966, або іншої марки) -0,1-5.0, 7 39015 епоксидна аліфатична смола (ТЕГ-1) gамінопропилтриетоксисилан -0,1-10, (продукт АГМ-9, або аміносилани інших марок ) -0,1-2,0, діщандіамидоцтова кислота -0,2-5,0, - емульгатори: препарат ОС-20 -0,2-2,5, стеарокс-6 -0,1-2,0, - пом'якшувач: поліетиленгліколь із молекулярною масою 1470-1600 -0,1-2,5, -металорганічний компонент: титан(ІV)ацетилацетонат - 0,001 -1,0, -стабілізатор рН: ощова кислота -0,03-0,7, -розчинник: вода демінералізована або дистильована - решта. Всі компоненти, які використовуються, випускаються промисловістю, доступні за ціною і можливістю придбання. Компоненти, які входять до складу замаслювача, що заявляється, не змішуються звичайним порядком, тому розроблено спосіб поєднання, перемішування, температурного й іншого режимів. Замаслювач готують почерговим змішуванням компонентів, їхніх розчинів і розплавів таким чином. У змішувач, обладнаний мішалкою зі швидкістю обертання не менш 600об/хв, заливають демінералізовану або дистильовану воду і при перемішуванні завантажують водяну емульсію епоксидної смоли, перемішують 15-20хв. В окремій ємності з нержавіючої сталі розплавляють розраховану відповідно до рецептури, що заявляється, кількість продукту ОС-20, стеарокса6 і поліетиленгліколю при температурі 85±5°С. Потім у цю ж ємність додають воду з Т=85±5°С. В отриману прозору однорідну рідину доливають воду з Т=25±5°С, перемішують протягом 15-20хв. Окремо готують водяний розчин аліфатичної епоксидної смоли в співвідношенні з водою 1:10 при температурі 25±5 С, перемішують протягом 15хв. Готують розчин водяної емульсії бісфенольної поліефірної смоли в співвідношенні з водою 1:10 при температурі 25±5°С, перемішують протягом 15хв. Також в окремій ємності готують водяний розчин у-амінопропилтрието-ксисилана в співвідношенні з водою 1:10, при постійному перемішуванні доводять оцтовою кислотою водневий показник рН до 6±0,5, перемішують 15хв. В окремій ємності готують 5%-ий водяний розчин ти-тан(ІУ)ацетилацетонату. Сухий порошок жовтогарячого кольору розчиняють у воді, перемішують до повного розчинення (до одержання прозорого розчину), перемішують 15хв. У змішувач з розчином водяної емульсії епоксидної смоли по черзі при постійному перемішуванні завантажують приготовлені розчини в такому порядку: - розчин водяної емульсії бісфенольної поліефірної смоли, - розчин аліфатичної епоксидної смоли, 8 - емульсію з трьох компонентів (стеарокс-6, продукт ОС-20 і поліетиленглі-коль), - розчин діціандіамидоцтової кислоти, - розчин титан(ІУ)ацетилацетонат, - розчин у-амінопропилтриетоксисилана. У змішувач доливають воду до необхідного об'єму, перемішують протягом 15хв. Готовий замаслювач для скляного волокна складу, що заявляється, являє собою малоконцентровану однорідну емульсію білого кольору з водневим показником рН рівним 6,0±0,05. Замаслювач піддається гідролізу і частковій полімеризації протягом більше 3-х діб, що цілком технологічно доцільно. Корисна модель ілюструється прикладами (табл.1 і 2). Приклад 1 (негативний) Для приготування замаслювача беруть компоненти, наведені у формулі корисної моделі, у такому співвідношенні у відсотках за масою: водяна емульсія ліанової епоксидної смоли - 0,5 водяна емульсія бісфенольної поліефірної смоли - 0,1 епоксидна аліфатична смола - 0,1 g-амінопропилтриетоксисилан - 0,1 діціандіамидоцтова кислота - 0,2 препарат ОС-20 - 0,2 стеарокс-6 - 0,1 поліетиленгліколь із молекулярною масою 1470-1600 - 0,1 титан(ІУ)ацетилацетонат - 0,001 оцтова кислота - 0,03 вода демінералізована або дистильована - решта. Готовий замаслювач по трубопроводах подають на склоплавильні агрегати (СІІА), де на спеціальному пристрої наносять на скляне волокно. Комплексну нитку намотують у ровінги, висушують у термокамері при Т=90±110°C на протязі 2-4-хдіб. Нитка за прикладом 1 не сформована, нетехнологічна в переробці: пушить, рветься. Фізикомеханічні показники дуже низькі. Подальше використання за призначенням неможливе. Приклад 2 (позитивний) Для приготування замаслювача беруть компоненти, наведені у формулі корисної моделі, у такому співвідношенні у відсотках за масою: водяна емульсія ліанової епоксидної смоли - 2,0 водяна емульсія бісфенольної поліефірної смоли - 0,2 епоксидна аліфатична смола - 0,8 g-амінопропилтриетоксисилан - 0,1 діціандіамидоцтова кислота - 1,0 препарат ОС-20 - 0,4 стеарокс-6 - 0,2 поліетиленгліколь із молекулярною масою 1470-1600 - 0,6 титан(ІУ)ацетилацетонат - 0,008 оптова кислота - 0,08 вода демінералізована або дистильована - решта. Готовий замаслювач наносять на скляне волокно, отриману комплексну нитку намотують у рові 9 39015 нги, висушують у термокамер! при Т=90-110°С на протязі 2-4-хдіб Нитка за прикладом 2 технологічна в переробці, пластична, має низький коефіцієнт тертя, зберігає цілісність, проходячи через металеві направляючі пристосування на уста ткуванні. Має наступні фізико-механічні показники: питоме розривне навантаження 644мН/текс, стирання в петлі - 380. Приклад 3 (позитивний) Для приготування замаслювача беруть компоненти, наведені у формулі корисної моделі, у такому співвідношенні у відсотках за масою: водяна емульсія діанової епоксидної смоли - 4,0 водяна емульсія бісфенольної поліефірної смоли - 0.3 епоксидна аліфатична смола - 1,0 g-амінопропилтриетоксисилан - 0,5 діціандіамидоцтова кислота - 1,5 препарат ОС-20 - 0,5 стеарокс-6 - 0,3 поліетиленгліколь з молекулярною масою 1470-1600 - 0,8 титан(ІУ)ацетилацетонат - 0,01 оцтова кислота - 0,1 вода демінералізована або дистильована - решта. Готовий замаслювач наносять на скляне волокно, отриману комплексну нитку намотують у ровінги, висушують у термокамер! при Т=90-110°С на протязі 2-4-х діб. Скляне волокно за прикладом 3 технологічне в переробці, пластичне, має низький коефіцієнт тертя, зберігає цілісність, проходячи через направляючі пристосування на устаткуванні. Має наступні фізико-механічні показники: питоме розривне навантаження - 685мН/текс, стирання в петлі - 420. Приклад 4 (позитивний) Для приготування замаслювача беруть компоненти, наведені у формулі корисної моделі, у такому співвідношенні у відсотках за масою: водяна емульсія ліанової епоксидної смоли - 6,0 водяна емульсія бісфенольної поліефірної смоли - 0,5 епоксидна аліфатична смола - 2,0 g-амінопропилтриетоксисилан - 0,7 діціандіамидоцтова кислота - 2,5 препарат ОС-20 - 0,8 стеарокс-6 - 0,4 поліетиленгліколь з молекулярною масою 1470-1600 - 1,0 титан(ІУ)ацетилацетонат - 0,02 оцтова кислота - 0,15 вода демінералізована або дистильована - решта. Готовий замаслювач наносять на скляне волокно, отриману комплексну нитку намотують у рові 10 нги, висушують у термокамері при Т=90-110°С на протязі 2-4-х діб. Скляне волокно за прикладом 4 технологічне в переробці, пластичне, має низький коефіцієнт тертя, зберігає цілісність, проходячи через направляючі пристосування на устаткуванні, має наступні фізико-механічні показники: питоме розривне навантаження - 680 мН/текс, стирання в петлі - 409. Приклад 5 (негативний) Для приготування замаслювана беруть компоненти, наведені у формулі корисної моделі, у такому співвідношенні у відсотках за масою: водяна емульсія ліанової епоксидної смоли - 10,0 водяна емульсія бісфенольної поліефірної смоли - 5,0 епоксидна аліфатична смола - 10,0 g-амінопропилтриетоксисилан - 2,0 дщіандіамидоцтова кислота - 5,0 препарат ОС-20 - 2,5 стеарокс-6 - 2,0 поліетиленгліколь з молекулярною масою 1470-1600 - 2,5 титан(ІУ)ацетилацетонат - 1,0 оцтова кислота - 0,7 вода демінералізована або дистильована - решта. Отриманий замаслювач має жовтогарячий колір. При нанесенні на нитку сильно склеює її. Міцність нитки низька. Практично не піддається подальшій переробці через налипання на устаткування. Фізико-механічні показники: питоме розривне навантаження - 210мН/текс, стирання в петлі-31. З приведених прикладів випливає, що викладені у формулі корисної моделі компоненти замаслювача в заявленому співвідношенні забезпечують отримання необхідного технічного результату, тобто всі ознаки корисної моделі необхідні і достатні для його здійснення. При цьому за отриманими результатами оптимальним є склад замаслювача за прикладом 3. Таким чином, викладені дані свідчать про те, що замаслювач призначений для використання у промисловості, а саме, для одержання скляного волокна для армування епоксидних смол або їх композицій, наприклад, при виготовленні ємностей і труб різного діаметру. Перевагою замаслювана для скляного волокна, що заявляється, є те, що його склад забезпечує багато функціональність компонентів, що взаємно активізують один одного, підсилюючи адгезію(зчеплення) зі скляним волокном і з епоксидним зв'язуючим. Крім того, при виготовленні виробів зі скло-наповнених епоксидних матеріалів методом намотування необхідна висока міцність ровінгів зі скляного волокна, яка досягається нанесенням на нього замаслювача, що заявляється. 11 39015 12 Таблиця 1 Склад замаслювана для скляного волокна по прикладах Вміст компонентів Найменування компонентів Приклад 1 Приклад 2 Приклад 3 Приклад 4 Водяна емульсія діанової епоксидної смоли Водяна емульсія бісфенольної поліефірної смоли Епоксидна аліфатична смола у-амінопропилтриетоксисилан Діціандіамидоцтова кислота Препарат ОС-20 Стеарокс-6 Поліетиленгліколь з молекулярною масою Титан(ІУ)ацетилацетонат Оцтова кислота Вода демінералізована або дистильована 0,5 0,1 0,1 0,1 0,2 0,2 0,1 0,1 0,001 0,03 2,0 0,2 0,8 0,4 1,0 0,4 0,2 0,6 0,008 0,08 4,0 0,3 1,0 0,5 1,5 0,5 0,3 0,8 0,01 0,1 решта 6,0 0,5 2,0 0,7 2,5 0,8 0,4 1,0 0,02 0,15 Приклад 5 10,0 5,0 10,0 2,0 5,0 2,5 2,0 2,5 1,0 0,7 Таблиця 2 Фізико-механічні показники скляного волокна з використанням замаслювана, що заявляється, по прикладах і в порівнянні з прототипом Найменування показників Питоме розривне навантаження, мН/текс Стирання в петлі, кількість циклів Комп’ютерна в ерстка О. Рябко 1 2 350 644 65 Приклади 3 380 Прототип 4 5 685 680 210 460 420 409 31 168 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant for fiberglass

Автори англійськоюTiutiunnikov Oleksandr Petrovych, Moroz Mykola Oleksandrovych,Pyvovarova Nelia Dmytrivna, Pavliukov Yurii Oleksiiovych, Kuznietsov Viktor Anatoliiovych

Назва патенту російськоюЗамасливатель для стеклянного волокна

Автори російськоюТютюнников Александр Петрович, Мороз Николай Александрович, Пивоварова Неля Дмитриевна, Павлюков Юрий Алексеевич, Кузнецов Виктор Анатольевич

МПК / Мітки

МПК: C03C 25/00

Мітки: скляного, замаслювач, волокна

Код посилання

<a href="https://ua.patents.su/6-39015-zamaslyuvach-dlya-sklyanogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Замаслювач для скляного волокна</a>

Попередній патент: Спосіб антикоагулянтної терапії під час проведення гемодіалізу у хворих з неспроможною гострою нирковою дисфункцією

Наступний патент: Медична аптечка

Випадковий патент: Дренажно-екранний модуль з фільтраційним елементом