Спосіб одержання гранульованого синтетичного миючого засобу

Номер патенту: 3966

Опубліковано: 27.12.1994

Автори: Дудник Ірина Андріївна, Слободчіков Владімір Борісовіч, Ламм Едуард Львовіч, Палієнко Володимир Васильович, Медведєв Едуард Георгійович, Романов Володимир Анатольйович

Формула / Реферат

Способ получения гранулированного синтетического моющего средства путем разделения порошкообразных и жидких компонентов моющего средства на два потока, распыления и предварительной сушки одного из потоков с последующей досушкой и грануляцией в кипящем слое, сжижаемом восходящим потоком теплоносителя, отличающийся тем, что в зону кипящего слоя вводят 45-65 % порошкообразных компонентов от общей массы продукта и предварительную сушку ведут в нисходящем потоке теплоносителя, при отношении скоростей нисходящего к восходящему потоку теплоносителя на уровне зеркала кипящего слоя, равном 12-18.

Текст

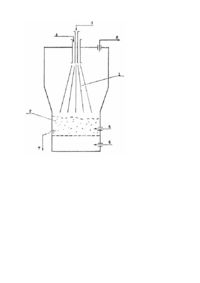

Изобретение относится к способам производства гранулированных продуктов, а именно, к производству синтетических моющих средств (C MC). Известен способ получения гранулированных CMC на основе поверхностно-активных веществ (П АВ) и триполифосфата натрия (ТПФН) [1] путем приготовления водного раствора компонентов CMC, распылительной сушки полученного раствора с последующей подачей горячих гранул и мелкодисперсного ТПФН в количестве 525 вес.% в зону о хлаждения. Недостатками этого способа являются недостаточная прочность, низкая насыпная плотность готового продукта и нестабильный его химический состав. В качестве прототипа выбран способ получения синтетического моющего средства [2] путем смешения компонентов, включающих неионогенное поверхностно-активное вещество и нетермостабильные добавки, разделение полученной композиции на два потока с последующей распылительной сушкой одного из них, составляющего 80-98 % от массы композиции и смешением с нетермостабильными добавками при одновременном напылении остальной части композиции в аппарате с кипящим слоем. При этом готовый продукт получается в результате контактирования смеси, состоящей из композиции CMC (2-20 %) и неионогенных ПАВ с высушенными гранулами порошка после распылительной сушки (влажностью 10 %) и частицами термостабильных компонентов, а его качественные характеристики (насыпная плотность и прочность гранул) определяются в основном характеристиками гранул после распылительной сушки (для рецептуры "Лотос-автомат" и х доля в смесителе составляет 66 - 81%). В результате получаемый продукт имеет сравнительно низкие насыпную плотность (до 440 кг/м 3) и устойчивость гранул к разрушению. В основу изобретения поставлена задача увеличения насыпной плотности и прочности гранул. Поставленная задача решается тем, что в способе получения гранулированного CMC, путем разделения порошкообразных и жидких компонентов моющего средства на два потока, распыления и предварительной сушки одного из потоков с последующей досушкой и грануляцией в кипящем слоем, сжижаемом восходящим потоком теплоносителя, в зону кипящего слоя вводят 45-65 % порошкообразных компонентов от общей массы продукта и предварительную сушку ведут в нисходящем потоке теплоносителя при отношении скоростей нисходящего к восходящему потоку теплоносителя на уровне зеркала кипящего слоя, равном 12-18. На чертеже представлена схема способа получения гранулированного CMC. Способ может быть реализован в комбинированном сушильно-грануляционном аппарате типа РГ, содержащем зону 1 распыления и сушки в нисходящем потоке теплоносителя, зону 2 формирования и досушки гранул в кипящем слое, линии 3 - ввода композиции CMC, 4 - ввода теплоносителя, 5 - ввода порошкообразных компонентов в кипящий слой, 6 - ввода теплоносителя в кипящий слой на сжижение, 7 - отвода готового продукта, 8 - отвода отработанного теплоносителя. Способ получения гранулированного CMC осуществляется следующим образом. Композиция CMC, состоящая из жидких компонентов, мелких сыпучих добавок и части порошкообразных компонентов вводится через линию 3 в зону распыления и сушки 1. Стр уя композиции распыливается топочными газами с температурой 300-700°С. Через линию 5 вводятся порошкообразные компоненты в количестве 45-65 % от общего количества получаемого продукта, в том числе все порошкообразные нестойкие компоненты, такие как. ТПФН, перборат натрия, бикарбонат натрия. Подсушенные в струе нисходящего теплоносителя капли, на 27-57 % состоящие из ПАВ, попадают в кипящий слой сухи х пылеобразных частиц сырья с определенной скоростью, что способствует увеличению скорости сушки и снижению энергозатрат. По мере "заполнения" ядра капли сухими частицами (перераспределение влаги и ускорение сушки) завершается процесс образования гранул скатыванием. Получаются прочные гранулы правильной формы, отличающиеся малой пористостью, и соответственно, более однородные по структуре. Преимущества предлагаемого способа подтверждены результатами испытаний. Эксперименты выполнялись на лабораторной установке, включающей сушилку-гранулятор типа РГ производительностью по испаренной влаге ~15 кг/час. Исходную композицию CMC готовили при непрерывном перемешивании в реакторе объемом 30 литров и температуре 60-70°С. Рецептуры CMC, состоящие из распыляемой композиции (WK=50 %) и сухих ποροω-кообразных компонентов, вводимых в кипящий слой шнеком, а также качественные показатели CMC представлены в таблицах 1 и 2. В качестве исходной "подушки" использовали порошкообразное CMC "Лотос" с фракционным составом 0,05-0,15мм. Технологические режимы сушки и грануляции. расход теплоносителя в зоне распыления 55,6 кг/ч расход сжижающего агента в к.с. 320, кг/ч температура на входе в зону распыления 300°С температура на выходе в к.с. 30°С температура в к.с. 45°С температура на входе аппарата 56°С отношение скоростей нисходящего потока теплоносителя и восходящего сжижающего агента на уровне зеркала, к.с.: в опытах 1-4; 9-11 15 в опытах 5-8 соответственно 10, 12, 18 и 20 При этом в опытах 1 4 процент порошкообразных компонентов, вводимых в к.с. изменяется от 65 до 40; в опытах 5-8 и 9-11 сохраняется постоянным; 65 и 55 % соответственно. Дополнительно, на рецептуре "Лотос-автомат" - проводился опыт №12 по способу описанному в заявке № 4691717/04. При этом готовили композицию (WK=40%) без пербората натрия и неиногенных ПАВ, делили ее на две части: 80 % которой подавали на распылительную сушку и 20 % в смеси с неионогенными ПАВ напыляли в аппарате с кипящим слоем, куда поступал продукт сушки первой части композиции, перборат натрия (15%) и уловленная пыль. В готовом продукте определяли следующие показатели: гранулометрический состав по ГОСТ 22567.2-77 насыпную плотность по ГОСТ 22567.4-77 устойчивость гранул к по методике разрушению ВНИИХИМПроекта время растворения по методике ВНИИХИМПроекта моющую способность по ГОСТ 25644-83. Результаты, представленные в таблице 2, объясняются следующим образом. При постоянном отношении скоростей, равном 15 (опыты 1-4), насыпная плотность и устойчивость гранул к разрушению, постепенно снижаются из-за увеличения содержания порошкообразного сырья в композиции и его соответственного уменьшения в к.с. При этом особенно заметен переход от опыта 3 к опыту 4, когда добавка 5 % ТПФН в композицию качественно изменила и упрочнила внешнюю оболочку высуши ваемых капель, а избыточное давление возникающее внутри частиц, раздувает гранулу и делает ее пористой (низкие насыпная плотность и устойчивость гранул к разрушению). При увеличении значений отношения скоростей (опыты 5, 6, 1, 7, 8) насыпная плотность и устойчивость гранул к разрушению возрастают и плотность упаковки гранул достигает таких величин, когда резки увеличивается время их растворения (опыт 8), которое в оптимальном варианте должно быть не более 2,5 минут. Результаты аналогичные опытам 1-3, 6-7, получены на рецептурах "Лотос-автомат", "Эра-А" и "Ока" (опыты 9-11). В отличие от прототипа (опыт 12) введение в к.с. 45-65 % порошкообразных компонентов позволяет повысить насыпную плотность готового продукта на 12-20 % и увеличить устойчивость гранул к разрушению на ~20 % при сохранении на высоком уровне остальных основных характеристик готового продукта гранулометрического состава и моющей способности. Одновременно это позволит снизить удельные затраты электроэнергии в 1,4 раза, топлива в 2,5 раза, кроме того увеличение насыпной плотности приведет к сокращению расходов на вспомогательные материалы в 1,2 раза.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of granulous synthetic cleansing agent

Автори англійськоюMedvediev Eduard Heorhiiovych, Romanov Volodymyr Anatoliovych, Slobodchikov Vladimir Borisovich, Lamm Eduard L`vovich, Dudnik Iryna Andriivna, Palienko Volodymyr Vasyliovych

Назва патенту російськоюСпособ получения гранулированного синтетического моющего средства

Автори російськоюМедведев Эдуард Георгиевич, Романов Владимир Анатольевич, Слободчиков Владимир Борисович, Ламм Эдуард Львович, Дудник Ирина Андреевна, Палиенко Владимир Васильевич

МПК / Мітки

МПК: C11D 11/02

Мітки: одержання, синтетичного, миючого, гранульованого, засобу, спосіб

Код посилання

<a href="https://ua.patents.su/6-3966-sposib-oderzhannya-granulovanogo-sintetichnogo-miyuchogo-zasobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованого синтетичного миючого засобу</a>

Попередній патент: Спосіб поверхневого зміцнення сталевих деталей

Наступний патент: Фрикційний елемент

Випадковий патент: Лопать