Спосіб виготовлення стержнів обмоток для динамоелектричних машин та пристрій для його здійснення

Формула / Реферат

1. Способ изготовления стержней обмоток для динамоэлектрических машин, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки вставляют в опрессовочное устройство, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, отличающийся тем, что изолированные всухую стержни обмоток в каждом случае отдельно вставляют в опрессовочное устройство, форма которого соответствует форме стержней и которое охватывает стержень по всей его длине и по периметру и в нем спрессовывают в окончательный размер, а в заключение несколько подготовленных таким образом стержней вместе с соответствующим опрессовочным устройством помещают в пропиточную ванну и там пропитывают пропиточной смолой.

2. Способ по п.1, отличающийся тем, что после опрессовки опрессовочное устройство, состоящее из нескольких опрессовочных плит, разделенных в направлении периметра стержня, соединяют точкообразно в направлении длины стержня и вновь раскрывают только после пропитки и отверждения.

3. Способ по п.2, отличающийся тем, что отдельные опрессовочные плиты соединяют точкообразно между собой непосредственно в местах их стыка, предпочтительно сваривают.

4. Способ по п.2, отличающийся тем, что отдельные опрессовочные плиты соединяют точкообразно в местах их стыка посредством угловых скоб, предпочтительно сваривают.

5. Устройство для изготовления стержней обмоток, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки размещают в опрессовочном устройстве, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, содержащее пропиточную ванну и опрессовочное устройство, отличающееся тем, что опрессовочное устройство выполнено в виде опрессовочных плит, предназначенных для окружения изолированного всухую стержня, которые соединены между собой точкообразно вдоль их продольных кромок, предпочтительно сварены.

6. Устройство по п. 5, отличающееся тем, что каждая опрсссовочная плита имеет Г-образный профиль, предназначенный для схватывания своими полками стержня обмотки с двух стыкующихся боковых сторон и соединения Г-образных профилей между собой в местах стыка на концах полок.

7. Устройство по п.5 или 6, отличающееся тем, что для соединения опрессовочных плит предусмотрено несколько угловых скоб, предназначенных для распределения вдоль длины стержня, каждая из которых сварена своими свободными концами с опрессовочными плитами.

8. Устройство по одному из пп. 5-7, отличающееся тем, что опрессовочные плиты в устройстве разделены на части в направлении длины стержня, причем, по меньшей мере, части опрессовочных плит, относящихся к лобовой части стержня, отделены от пазовой части.

Текст

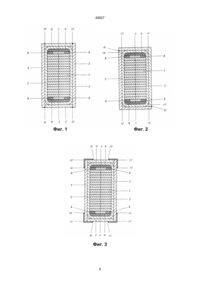

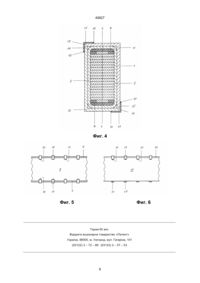

1. Способ изготовления стержней обмоток для динамоэлектрических машин, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки вставляют в опрессовочное устройство, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, отличающийся тем, что изолированные всухую стержни обмоток в каждом случае отдельно вставляют в опрессовочное устройство, форма которого соответствует форме стержней и которое охватывает стержень по всей его длине и по периметру и в нем спрессовывают в окончательный размер, а в заключение несколько подготовленных таким образом стержней вместе с соответствующим опрессовочным устройством помещают в пропиточную ванну и там пропитывают пропиточной смолой. 2. Способ по п.1, отличающийся тем, что после опрессовки опрессовочное устройство, состоящее из нескольких опрессовочных плит, разделенных в направлении периметра стержня, соединяют точкообразно в направлении длины стержня и вновь раскрывают только после пропитки и отверждения. 3. Способ по п.2, отличающийся тем, что отдельные опрессовочные плиты соединяют точ C2 (54) СПОСІБ ВИГОТОВЛЕННЯ СТЕРЖНІВ ОБМОТОК ДЛЯ ДИНАМОЕЛЕКТРИЧНИХ МАШИН ТА ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 40627 спрессовываются в нем в размер и вместе с опрессовочным устройством пропитываются и отверждаются в пропиточной ванне пропиточной смолой. Кроме того, изобретение относится к устройству для осуществления данного способа. Известен способ изолирования стержневых обмоток, который осуществляют путем вакуумной пропитки отверждаемыми не содержащими растворителей пропиточными смолами. Эта техника позволяет применять слюдяные ленты, которыми сначала можно обмотать стержни в почти сухой форме с небольшой долей связующего вещества. Только пропитка и пропиточная смола определяют окончательное качество изоляции. Кроме того, они способствуют дополнительному упрочнению стержней и их секций, поскольку все оставшиеся полости заполнены пропиточной смолой. (Heinrich Sequenz. Herstellung der Wicklungen elektrischer Maschinen. - New York: Springer-Verlag Wien. 1973. -Seite 153, fig.92). Недостаток описанного способа состоит в его большой продолжительности, высокой цене получаемых стержней. Так, изолированные всухую стержни обмоток после предварительного просушивания в печи помещают в вакуумную установку и дегазируют для пропитки. По достижении нужного вакуума находящийся в пропиточной ванне объект заливают предварительно подогретой и дегазированной пропиточной смолой. Затем следует достаточно длительный период выдержки под давлением, который приводит к проникновению смолы в обмотку из слюдяных лент. После удаления стержней из пропиточной ванны на пропитанную и поэтому механически чувствительную обмотку наносят разделительную пленку, которая должна воспрепятствовать склеиванию с формой при отверждении. Так как при формировании избыточная пропиточная смола должна снова выдавливаться из ленточной обмотки, нужны высокие давления опрессовки для того, чтобы замкнуть форму и придать изоляции стержней заданный размер. Пропитанная изоляция стержней отверждается в течение нескольких часов в нагреваемых формах или прессах непосредственно или вместе с ними в печи при температуре порядка 120-150°С. Стержни обмоток, изготовленные по этому способу, отличаются высокой точностью формы, но они довольно дороги. Кроме того, способ создает очень высокую нагрузку на окружающую среду. Наиболее близким к предлагаемому изобретению - способу - по технической сущности и достигаемому результату является способ изготовления стержней обмоток для динамоэлектрических машин, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки вставляют в опрессовочное устройство, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой (Heinrich Sequenz. Herstellung der Wicklungen elektrischer Maschinen. - New York: Springer-Verlag Wien. -1973. - Seite 153). В отличие от способа, описанного выше, этот способ экономичнее, но одновременное прессование и отверждение требует тщательной предварительной обработки большого числа стержней, чтобы помимо всего прочего обеспечить получение требуемой формы. Наиболее близким к предлагаемому изобретению - устройству - по технической сущности и достигаемому результату является устройство для изготовления стержней обмоток, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки размещают в опрессовочном устройстве, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, содержащее пропиточную ванну и опрессовочное устройство (Heinrich Sequenz. Herstellung der Wicklungen elektrischer Maschinen. - New York: SpringerVerlag Wien. -1973. - Seite 153). Недостаток описанного устройства состоит в высокой стоимости его эксплуатации, особенно при изготовлении ограниченного числа стержней, поскольку он предназначен для обработки большого числа стержней и, кроме того, не обеспечивает получения стержней с малыми отклонениями размеров. В основу изобретений поставлена задача создания таких средств для изготовления стержней обмоток для динамоэлектрических машин, которые при сравнительно малых затратах позволят получать стержни с малыми отклонениями размеров при малой нагрузке на окружающую среду, в том числе, на обслуживающий персонал, в частности, влияния вредных испарений. Эта задача решается изобретениями благодаря тому, что изолированные всухую стержни обмоток отдельно вставляются в опрессовочное приспособление, форма которого соответствует форме стержней и которое охватывает стержень по всей его длине и периметру и в нем спрессовываются в окончательный размер, а в заключение несколько подготовленных таким образом стержней вместе с соответствующим опрессовочным приспособлением помещаются в пропиточную ванну и там пропитываются пропиточной смолой. В соответствии с предлагаемым, как и с известным способом изготовления стержней обмоток для динамоэлектрических машин, при котором стержни обмоток с нанесенной всухую главной изоляцией и промежуточным слоем разделительной пленки вставляют в опрессовочное устройство, спрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, согласно изобретению, изолированные всухую стержни обмоток в каждом случае отдельно вставляют в опрессовочное устройство, форма которого соответствует форме стержней и которое охватывает стержень по всей его длине и периметру и в нем спрессовывают в окончательный размер, а в заключение несколько подготовленных таким образом стержней вместе с соответствующим опрессовочным устройством помещают в пропиточную ванну и там пропитывают пропиточной смолой. Особенностью предлагаемого способа является и то, что после опрессовки опрессовочное устройство, состоящее из нескольких опрессовочных плит, разделенных в направлении периметра стержня, соединяют точкообразно в направлении 2 40627 длины стержня и вновь раскрывают только после пропитки и отверждения. Особенностью предлагаемого способа является и то, что отдельные опрессовочные плиты соединяют точкообразно между собой непосредственно в местах их стыка, предпочтительно сваривают. Особенностью предлагаемого способа является и то, что отдельные опрессовочные плиты соединяют точкообразно в местах их стыка посредством угловых скоб, предпочтительно сваривают. Поставленная задача решается и предлагаемым устройством, которое, как и известное устройство для изготовления стержней обмоток, при котором стержни обмоток с нанесенной всухую главной изоляцией размещают в опрессовочном устройстве, опрессовывают в нем в размер и вместе с опрессовочным устройством пропитывают и отверждают в пропиточной ванне пропиточной смолой, содержащее пропиточную ванну и опрессовочное устройство, а согласно изобретению опрессовочное устройство выполнено в виде опрессовочных плит, предназначенных для окружения изолированного всухую стержня, которые соединены между собой точкообразно вдоль их продольных кромок, предпочтительно сварены. Особенностью предлагаемого устройства является и то, что каждая опрессовочная плита имеет Г-образный профиль, предназначенный для охватывания своими полками стержня обмотки с двух стыкующихся боковых сторон и соединения Г-образных профилей между собой в местах стыка на концах полок. Особенностью предлагаемого устройства является и то, что для соединения опрессовочных плит предусмотрено несколько угловых скоб, предназначенных для распределения вдоль длины стержня, каждая из которых сварена своими свободными концами с опрессовочными плитами. Особенностью предлагаемого устройства является и то, что опрессовочные плиты в устройстве разделены на части в направлении длины стержня, причем, по меньшей мере, части опрессовочных плит, относящихся к лобовой части стержня, отделены от пазовой части. Устройство для осуществления данного способа представляет собой опрессовочное приспособление, состоящее из опрессовочных плит, которые охватывают изолированный всухую стержень обмотки и соединены между собой точками по своим продольным кромкам, предпочтительно сварены. Целесообразно при этом применять опрессовочные плиты Г-образного профиля, которые охватывают стержень своими обеими полками каждый раз по двум стыкующимся боковым сторонам. Затем их сваривают в точках в местах стыка. Такое исполнение опрессовочного приспособления повышает точность его размеров. В принципе таким способом можно было бы придать необходимую форму и изогнутой "эвольвентной" части ("лобовому хомуту") стержней обмотки. Однако для простоты изготовления там применены опрессовочные плиты из плоского материала, потому что в зоне лобовой части точность размера играет лишь второстепенную роль. Способ согласно изобретению сочетает в себе преимущества описанных вначале известных способов, но не обладает в то же время их недостатками. Эти преимущества заключаются прежде всего в том, что помимо меньшей нагрузки на окружающую среду точно выдерживается форма и размеры стержня. В результате замыкания опрессовочного приспособления защищается чувствительная твердая изоляция, потому что приспособление действует на стержень подобно панцирю. Такое "панцирное" воздействие занимает меньше места, вследствие чего при данном объеме пропиточной ванны можно одновременно пропитывать и отверждать больше стержней. Сравнительно просто осуществляется и очистка опрессовочного устройства, потому что отсутствуют сложные детали. Опрессовочное устройство имеет сравнительно простую форму, поскольку состоит из просто изготовляемых частей, которые к тому же просто очищаются. Ниже изобретения, а также достигаемые ими преимущества, подробнее поясняются с помощью чертежей, на которых показаны примеры выполнения. На фиг. 1 показано поперечное сечение стержня обмотки с окружающим его опрессовочным устройством, которое состоит из четырех плоских опрессовочных плит, сваренных в точках по стыкующимся кромкам; фиг. 2 - поперечное сечение по стержню обмотки с окружающим его опрессовочным устройством, которое состоит из двух Г-образных опрессовочных плит, сваренных в точках по стыкующимся кромкам; фиг. 3 - поперечное сечение стержня обмотки с окружающим его опрессовочным устройством, которое состоит из четырех плоских опрессовочных плит, соединенных между собой в точках посредством угловых скоб; фиг. 4 - поперечное сечение стержня обмотки с окружающим его опрессовочным устройством, которое состоит из двух Г-образных опрессовочных плит, соединенных между собой посредством угловых скоб; фиг. 5 - боковой вид пазовой части стержня обмотки с опрессовочным устройством согласно фиг. 3; фиг. 6 - боковой вид пазовой части стержня обмотки с опрессовочным устройством согласно фиг. 4. В изображенных на фиг. 1-4 поперечных сечениях по стержню обмотки, состоящему из изолированных медных ленточных проводов 1, секции стержня соединены друг с другом по принципу Рёбеля. В таком применяемом уже в течение многих десятилетий способе для устранения циркуляционных токов в каждой секции радиальная высота изменяется вдоль длины стержня. Это приводит к тому, что в так называемых "местах выпучивания" на узких сторонах стержня возникают полости, которые в данном примере заполнены пастообразной замазкой 2. В другом варианте на узкие стороны стержня можно наложить замазочную полосу, ширина которой соответствует пучку проводов и которая при последующей опрессовке приспосабливается к имеющимся формам. Покровный слой 3 из пластмассы, армированной угольными волокнами, прикрывает это заполнение замазкой и крайние секции стержня 4. Обращенные наружу кромки этого покровного слоя 3 скруг 3 40627 риваются точечной сваркой в местах стыка. На чертежах эти сварные места обозначены цифрой 10. При этом сварные места предпочтительно располагаются каждый раз между двумя соседними прижимными местами. Так как лобовой участок стержня обмотки имеет сравнительно сложную форму, большей частью эвольвентную, целесообразно разделить на части опрессовочные плиты в направлении длины стержня, причем для пазовой части стержня можно предусмотреть сквозную опрессовочную плиту, а для лобовой части одну или несколько опрессовочных плит. Этот принцип становится почти неизбежным, если, как показано на фиг. 2, применить опрессовочные плиты 11, 12 Г-образного поперечного сечения. При этом каждый раз торцы коротких полок 13, 14 примыкают к длинным полкам 15 или 16, где они аналогично фиг. 1 сварены точечной сваркой. При такой форме исполнения при спрессовывании получается высокая точность размеров, потому что здесь тоже высота и ширина стержня обмотки определяется формой опрессовочных плит и во время опрессовки поддается простому контролю. Вместо того, чтобы соединять между собой в точках плоские опрессовочные плиты 6-9 или плиты 11, 12 Г-образного сечения, особенно целесообразная форма исполнения данного изобретения предусматривает точечное соединение опрессовочных плит 6-9 или 11 и 12 посредством угловых скоб 17. Это показано на фиг. 3 для одной из четырех плоских опрессовочных плит приспособления, а на фиг. 4 для одной из двух опрессовочных плит Г-образного сечения. При этом сварка производится в концах скоб, благодаря чему облегчается последующее удаление скоб. Применение таких скоб 17 существенно упрощает сварку, поскольку устраняется опасность прожигания и возникающего по этой причине повреждения главной изоляции. К тому же скобы 17 поддаются гораздо более простому удалению (после пропитки и отверждения изоляции). Подготовка опрессовочных плит для нового применения тоже осуществляется проще, потому что места стыков не требуется дополнительно обрабатывать. Благодаря этим преимуществам дополнительные затраты на подготовку угловых скоб 17 более чем оправдываются. лены (на фиг. 1-4 это показано с увеличением), причем радиус округления обычно составляет 1,52 мм. Благодаря этому напряженность поля в этой зоне уменьшается. Кроме того, здесь главная изоляция 5, окружающая пучок проводов, при ее нанесении меньше повреждается, благодаря чему ее можно выполнить более тонкой. Составленный таким образом стержень с нанесенной всухую главной изоляцией и с введением уже известной разделительной пленки (на чертеже не показана) вставляют в опрессовочное устройство или окружают им. В первой форме выполнения это устройство состоит из четырех опрессовочных плит 6-9, которые полностью окружают стержень обмотки по периметру и по всей его длине. Опрессовочные плиты 6, 7, относящиеся к узким сторонам стержня, имеют по ширине такие размеры, которые соответствуют заданной ширине стержня. Ширина опрессовочных плит 8, 9, относящихся к широким сторонам стержня, соответствует заданной высоте стержня с добавлением удвоенной толщины опрессовочных плит 6, 7. Это исполнение опрессовочного устройства позволяет осуществлять опрессовку (изолированных всухую) стержней обмотки в заданный размер, потому что обе узкие опрессовочные плиты 6, 7 определяют собой расстояние между обеими узкими опрессовочными плитами 8, 9, а тем самым и ширину стержня. Опрессовка и размер по высоте стержня тоже могут быть проконтролированы простым способом: когда обе опрессовочные плиты 6, 7 приходят в контакт с кромками опрессовочных плит 8, 9, высота стержня тоже достигает заданного размера. Само опрессовывание может происходить при помощи любых вспомогательных устройств. Они в принципе могут воздействовать вдоль всей длины стержня. Однако предпочтительно опрессовывание производится при помощи прижимных устройств типа винтовых тисков, которые равномерно и на сравнительно небольших расстояниях установлены вдоль длины стержня. Как видно на фиг. 5 и 6, для установки прижимных устройств между соседними соединительными местами имеется достаточно места. При этом прижимные устройства можно приводить в действие вручную, пневматикой или гидравликой. После опрессовки в заданный размер опрессовочные плиты 6-9 сва 4 40627 Фиг. 1 Фиг. 2 Фиг. 3 5 40627 Фиг. 4 Фиг. 5 Фиг. 6 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing winding bars of an electric machine and a device for the realization of the method

Автори англійськоюMeier Valter, Muller Hunter

Назва патенту російськоюСпособ изготовления стержней обмотки электрической машины и устройство для осуществления способа

Автори російськоюМайер Вальтер, Мюллер Гюнтер

МПК / Мітки

МПК: H02K 15/04, H02K 15/12

Мітки: виготовлення, стержнів, пристрій, спосіб, динамоелектричних, машин, обмоток, здійснення

Код посилання

<a href="https://ua.patents.su/6-40627-sposib-vigotovlennya-sterzhniv-obmotok-dlya-dinamoelektrichnikh-mashin-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення стержнів обмоток для динамоелектричних машин та пристрій для його здійснення</a>

Попередній патент: Спосіб перевірки автентичності носія інформації і блок для його здійснення

Наступний патент: Будівельний теплоізоляційний матеріал

Випадковий патент: 2-амінооксазоліни та лікарський засіб, що їх містить