Пристрій для газотермічного напилення порошкових матеріалів

Номер патенту: 55558

Опубліковано: 15.04.2003

Автори: Євдокименко Юрій Ігоревич, Кисіль В'ячеслав Михайлович, Кадиров Валерій Хабібович

Формула / Реферат

1. Пристрій для газотермічного напилення порошкових матеріалів, який містить генератор високотемпературного газу, охолоджуваний змішувальний канал з колектором та підвідним патрубком газу-розріджувача, охолоджуваний колектор високотемпературного газу, ствол з поздовжнім наскрізним каналом, який складається з двох циліндричних ділянок та розташованої між ними спрямованої за потоком конічної ділянки, який відрізняється тим, що колектор високотемпературного газу з'єднаний з передньою за потоком циліндричною ділянкою ствола двома поясами отворів або щілин, розташованих під кутом до осі ствола та спрямованих за потоком, причому відстань між поясами становить не менше п'яти діаметрів цієї ділянки, сумарна площа F1 отворів першого поясу перевищує площу Fн каналу ствола на цій ділянці, а сумарна площа F2 отворів другого поясу становить (0,25 - 2,33) Fн .

2. Пристрій за п. 1, який відрізняється тим, що як генератор високотемпературного газу застосована камера згоряння для спалювання вуглеводневого палива у кисні або повітрі, камера згоряння виконана суміщеною з колектором високотемпературного газу, має кільцеву форму та охоплює ствол на рівні передньої циліндричної ділянки, а на її боковій поверхні у середній за довжиною частині установлений форсунковий пристрій для розпилення та змішування паливних компонентів.

Текст

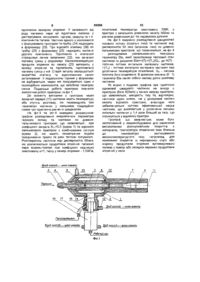

1 Пристрій для газотермічного напилення порошкових матеріалів, який містить генератор високотемпературного газу, охолоджуваний змішувальний канал з колектором та ПІДВІДНИМ патрубком газу-розріджувача, охолоджуваний колектор високотемпературного газу, ствол з поздовжнім наскрізним каналом, який складається з двох циліндричних ділянок та розташованої між ними спрямованої за потоком конічної ділянки, який відрізняється тим, що колектор високотемпературного газу з'єднаний з передньою за потоком циліндричною ділянкою ствола двома поясами отворів або щілин, розташованих під кутом до осі ствола та спрямованих за потоком, причому відстань між поясами становить не менше п'яти діаметрів цієї ділянки, сумарна площа Fi отворів першого поясу перевищує площу FH каналу ствола на цій ДІЛЯНЦІ, а сумарна площа F2 отворів другого поясу становить (0,25 - 2,33) FH 2 Пристрій за п 1, який відрізняється тим, що як генератор високотемпературного газу застосована камера згоряння для спалювання вуглеводневого палива у кисні або повітрі, камера згоряння виконана суміщеною з колектором високотемпературного газу, має кільцеву форму та охоплює ствол на рівні передньої циліндричної ділянки, а на її боковій поверхні у середній за довжиною частині установлений форсунковий пристрій для розпилення та змішування паливних компонентів Винахід відноситься до техніки для газотермічного нанесення покриттів з порошкових матеріалів, а саме до пристроїв для розпилення порошкових матеріалів, які використовують для нагріву та розгону частинок стаціонарні високотемпературні газові потоки в протяжних каналах, і може бути застосований у машинобудуванні для отримання високоякісних покриттів різного призначення, до яких пред'являються підвищені вимоги щодо густини та адгезії Відомий пристрій для газотермічного напилення порошкових матеріалів (ЕРВ (ЕР) заявка №0136978, публ 85 04 10, МПК В05В7/20, Н05Н1/42, В05Д1/06), в якому високотемпературний газ від електродугового підігрівника або з камери згоряння паливних компонентів витікає через протяжний канал, який являє собою геометричне надзвукове сопло (сопло Лавалю) з подовженою надзвуковою ділянкою, а порошковий матеріал подається аксиально до короткої дозвукової частини сопла в перерізі, близькому до критичного перерізу сопла Недоліком відомого пристрою є недостатня для якісного напилення температура частинок матеріалів, наприклад таких, як оксидна кераміка, які мають відносно високі значення температури плавлення та теплоємності і одночасно невисоку густину Це обумовлено тою обставиною, що у відомому пристрої нагрів та прискорення частинок головним чином відбувається при їх русі у надзвуковому потоці, температура та густина газу в якому значно менші за такі на вході у сопловий канал, де параметри газового потоку близькі до загальмованих Окрім цього, у надзвуковому потоці відбувається швидкій розгін частинок і час їх знаходження у каналі виявляється недостатнім для досягнення необхідного рівня температур Відомий також пристрій (ЕРВ (ЕР) заявка №0163776, публ 85 12 11, В05В7/20, С23С4/12, Н05Н1/42), в якому високотемпературні газоподібні продукти згоряння з камери згоряння О 00 ю ю ю ю 55558 витікають через канал, складений з короткого сопла Лавалю та протяжній циліндричній надзвуковій ділянки, у початковий переріз якої радіальне подається порошковий матеріал Недоліком цього пристрою також є його недостатня теплова ефективність для нагріву частинок тугоплавких матеріалів, обумовлена тім, що нагрів відбувається у надзвуковому потоці Інший недолік відомого пристрою пов'язан з тим, що при радіальній подачі порошку частинки, які рухаються у каналі, мають радіальну складову швидкості, що призводить до їх виносу на стінки каналу У результаті відбувається прискорений ерозійний знос каналу, або - при наявності у порошку дрібних частинок, які швидко набувають температуру плавлення - налипання цих частинок на стінку, що призводить до звуження каналу При використовуванні у якості високотемпературного газу продуктів згоряння паливних компонентів ще одним недоліком обох розглянутих відомих пристроїв є застосування для подачі порошку транспортувального газу Транспортувальний газ не приймає участі у процесі горіння і є баластним компонентом у складі продуктів згоряння, що знижує їх температуру Звичайно у якості транспортувального газу використовуються інертні гази (аргон, азот), повітря або один з компонентів палива В останньому випадку при введенні порошку у високошвид кісний потік транспортувальний газ не встигає прореагувати з продуктами згоряння, тому що час його перебування у сопловому каналі виявляється меншим за характерний час хімічної реакції Відомий також пристрій для напилення (ЕРВ (ЕР) заявка №0049915, публ 82 04 21, МПК В05В7/18, 7/20), обладнаний у якості змінного варіанту дозвуковим сопловим каналом, який являє собою протяжне циліндричне сопло, у якому потік розганяється за рахунок сил тертя на СТІНЦІ каналу У вихідному перерізі такого каналу у потоці встановлюється швидкість звуку, а на вході в нього швидкість потоку відповідає числу Маха (0,5 0,75)М у залежності від зведеної довжини Характерним для дозвукового каналу є потік з числом Маха 0,8М та температурою, що складає 0,9 температури гальмування То Недоліком відомого пристрою з дозвуковим сопловим каналом є принципова неможливість нагріву частинок до температур вище за 0,9То Недостатній для нагріву частинок деяких класів матеріалів час знаходження їх у високотемпературному потоці, що обумовлено відносно високою характерною швидкістю газу в каналі, недостатня швидкість частинок у вихідному перерізі каналу, великі теплові втрати газу через інтенсифікацію теплообмінних процесів при русі з білязвуковими швидкостями призводять до зниження температури несучого потоку, а швидке зниження повного тиску вздовж дозвукового соплового каналу обмежує можливість прискорення потоку за межами каналу Найбільш близьким до пристрою, що заявляється, є "Надзвуковий пальник для газополум'яного напилення покриттів" (авт свідоцтво СРСР №1554986, кл В 05 В 7/20, публ Бюл №13, 07 04 90), в якому здійснюється витратне керування параметрами несучого газового потоку з метою створення оптимальних умов нагріву та прискорення порошку в каналі Відомий пальник містить в собі циліндричну охолоджувану камеру згоряння, розширяє сопло, патрубки підводу робочих компонентів та ПІДВІДНИЙ колектор окислювачу, з якого відбувається його розподілена подача у камеру згоряння, яка одночасно являє собою дозвукову ділянку каналу Недоліком цього пристрою є недостатньо висока температура газового середовища на більший частині дозвукової ділянки, що обумовлено тім, що витратна дія здійснюється розподіленою подачею окислювача, тому максимальна температура продуктів згоряння, яка відповідає коефіцієнту надлишку окислювача, що дорівнює 1, встановлюється при переході потоку у надзвуковий режим течи Задачею винаходу «Пристрій для газотермічного напилення порошкових матеріалів» є оптимізація соплового каналу газотермічних напилювальних пристроїв по критерію максимуму ентальпії частинок матеріалів, що напилюються, шляхом найбільш ефективного використовування енергії газового потоку Це досягається тім, що сопловий канал пристрою виконано з двох циліндричних ділянок та розташованої між ними спрямованої по потоку конічної ділянки, а подача високотемпературного газу в нього відбувається з колектору, зв'язаного з попередньою по потоку циліндричної ділянку двома поясами отворів або щілин, розташованих під кутом до його осі та спрямованих по потоку, причому відстань між поясами складає не менш п'яти діаметрів цієї ділянки, сумарна площа отворів першого поясу Fi перевищує площу перерізу соплового каналу на цій ДІЛЯНЦІ FH, а сумарна площа отворів другого поясу F2 становить (0,25-2,33)Рн У випадку застосування у якості генератору високотемпературного газу пальникового пристрою для спалювання вуглеводневого палива у кисні або у повітрі його камеру згоряння виконано суміщеною з колектором високотемпературного газу, має кільцеву форму та охоплює стовбур пристрою на рівні першої циліндричної ділянки каналу, а на її бічній поверхні у середній по довжині частині встановлено форсунковий пристрій для розпилювання та змішування паливних компонентів На першій циліндричній ДІЛЯНЦІ МІЖ поясами отворів витікає частина високотемпературного газу з невеликою швидкістю, тому його параметри близькі до параметрів гальмування ВІДПОВІДНО невелика швидкість частинок на ДІЛЯНЦІ МІЖ поясами отворів і на ній відбувається основний нагрів частинок, що дозволяє вважати що ділянку соплового каналу ділянкою нагріву Швидкість газового потоку задається в залежності від співвідношення сумарної площі отворів другого поясу до площі перерізу самого каналу нагріву F2/FH при умові, що сумарна площа отворів першого поясу більша за площу перерізу каналу нагріву У пристрої, що заявляється, ці співвідношення складають Fi>FH та F2/FH=0,25-b2,33 Це визначається тім, що при 55558 дотриманні умови Fi>F,, та приблизній рівності термодинамічних параметрів газу у каналі нагріву та колекторі надходження газу у зону за другім поясом отворів з каналу нагріву та колектору буде пропорційно площам FH та F2 ВІДПОВІДНО Таким чином, частина масової витрати газу через канал нагріву відносно всієї витрати через пристрій коефіцієнт первинної витрати KGI - складає KGI=F H /(F H + F2)=1/(1 + F2/FH), при чому значення цого коефіцієнту однозначно визначає швидкість (число Маху) потоку у каналі нагріву Розрахункові та експериментальні дослідження показують, що максимальна ефективність пристрою досягається при значеннях коефіцієнту первинної витрати KGI=0,34-0,8, при яких число Маху потоку у каналі становить (0,18-ь0,56)М, а температура та густина газу в ньому (0,99-ьО,95)Т0 та (0,98-ьО,86)р0 ВІДПОВІДНО Вказаному діапазону значень KGI відповідають значення відношення F2/FH=0,25-b2,33, причому меншим значенням цього відношення відповідають більші значення витрати та швидкості газу в каналі нагріву Недотримання умови Fi>FH призводить до втрати тиску високотемпературного газу в пристрої та зменшенню ефективності його використання При малій довжині каналу нагріву переваги його застосування не встигають виявитися у повній мірі У пристрої, що заявляється, мінімальна відстань між поясами отворів визначається такою, що дорівнює п'яти калібрам каналу нагріву, тому що саме на такій дистанції відбувається основне вирівнювання параметрів потоку по перерізу каналу після радіального введення у нього газу у першому поясі отворів та змішування його з потоком транспортувального газу та порошку Таким чином, у пристрої, що заявляється, здійснюють функціональний розподіл соплового каналу на ділянку нагріву частинок, яка характеризується високою температурою та малою швидкістю несучого газового потоку, та ділянку розгону нагрітих частинок з біля- та надзвуковою течією потоку у ній Оптимізація соплового каналу досягається тим, що процеси нагріву та розгону частинок відбуваються роздільно на різних ділянках каналу з параметрами несучого газового потоку, які забезпечують їх найбільш ефективне здійснення Керування параметрами потоку на вході ділянок нагріву та розгону здійснюють витратною дією високотемпературної газової фази У якості генератору високотемпературного газу можуть бути використані електродуговий, омічний або інший підігрівник газу, а також пальниковий пристрій для спалення паливних компонентів В останньому випадку для зменшення теплових втрат в елементи конструкції самого генератору та у стінку каналу, що з'єднує його з колектором високотемпературного газу, камера згоряння паливних компонентів може бути створена безпосередньо в цьому колекторі Для цього камера згоряння виготовлюється у формі кільця, яке охоплює першу циліндричну ділянку соплового каналу, а на її бічній поверхні у середній по довжині частині встановлюється форсунковий пристрій для підготовлювання паливної суміші Камера згоряння з'єднана з сопловим каналом двома поясами отворів так само, як колектор високотемпературного газу Пальниковий пристрій для напилення порошкових матеріалів, що заявляється, дозволяє використовувати у якості транспортувального газу повітря або один з газоподібних компонентів палива Через малу швидкість у каналі нагріву транспортувальний газ у ньому встигає повністю прореагувати з продуктами згоряння, що при забезпеченні там співвідношення компонентів, близького до стехюметрічного, дозволяє досягти в каналі нагріву максимальні температуру продуктів згоряння та, ВІДПОВІДНО, теплову ефективність пристрою На фіг 1 зображена конструктивна схема пристрою для газотермічного напилення з функціональним розподілом ділянок нагріву та розгону частинок порошкового матеріалу, що напилюється Пристрій містить в собі кільцевий колектор високотемпературного газу (1), ЗОВНІШНІ циліндрична та торцеві КОНІЧНІ поверхні якого створені корпусом (2), а внутрішня - стовбуром (3), розміщеним коаксиально усередині нього У стовбурі знаходиться наскрізний канал, який складається з послідовно розташованих циліндричного каналу подачі порошку (4) зі штуцером (5), циліндричного каналу нагріву частинок порошку (6), розширної надзвукової ділянки сопла (7) та циліндричного розпнного каналу (8) Колектор високотемпературного газу поєднано з внутрішнім каналом стовбуру двома поясами каліброваних отворів або щілин (9) та (10), які проходять через стінку стовбуру під кутом до його осі та спрямованих у напрямі вихідного перерізу стовбуру (11) Отвори (9) відкриваються у колектор безпосередньо у йогопередній торцевій стінки, а отвори (10) - біля задній У внутрішньому каналі стовбуру отвори (9) відкриваються на самому початку (по потоку) каналу нагріву, а отвори (10) - у задній його частині У кожному поясі можуть бути один або декілька рядів отворів, а відстань між поясами становить не менше п'яти діаметрів каналу нагріву (6) У стінках корпусу колектора та стовбуру вироблено канали, які створюють єдиний охолоджуючий тракт пристрою з вхідним (12) та вихідним (13) патрубками На боковій поверхні колектору розташовано патрубок з каналом змішування (14) у ньому На торцевому фланці патрубку встановлено генератор високотемпературного газу (15) таким чином, що його сопло спрямовано у канал зміщування У кільцевому проміжку поміж сопловою частиною генератору та стінкою каналу змішування розташовано колектор газу розріджувачу (16) з патрубком (17) На фіг 2 зображена конструктивна схема пристрою для газотермічного напилення порошкових матеріалів методом високошвид кісного газополум'яного нанесення покриттів, що реалізує принцип функціонального розподілення ділянок нагріву та розгону частинок порошкового матеріалу, що напилюється Пристрій містить в собі кільцевий колектор 55558 високотемпературного газу (1), якій одночасно є камерою згоряння і ЗОВНІШНІ циліндрична та торцеві КОНІЧНІ поверхні якого створені корпусом (2), а внутрішня - стовбуром (3), розміщеним коаксиально усередині нього, У стовбурі знаходиться наскрізний канал, який складається з послідовно розташованих циліндричного каналу подачі порошку (4) зі штуцером (5), циліндричного каналу нагріву частинок порошку (6), розширної надзвукової ділянки сопла (7) та циліндричного розпнного каналу (8) Колектор високотемпературного газу поєднано з внутрішнім каналом стовбуру двома поясами каліброваних отворів або щілин (9) та (10), які проходять через стінку стовбуру під кутом до його осі та спрямованих у напрямі вихідного перерізу стовбуру (11) Отвори (9) відкриваються у колектор безпосередньо у його передній торцевій стінки, а отвори (10) - біля задній У внутрішньому каналі стовбуру отвори (9) відкриваються на самому початку (по потоку) каналу нагріву, а отвори (10) - у задній його частит У кожному поясі можуть бути один або декілька рядів отворів, а відстань між поясами становить не менше п'яти діаметрів каналу нагріву (6) У стінках корпусу колектора та стовбуру вироблено канали, які створюють єдиний охолоджуючий тракт пристрою з вхідним (12) та вихідним (13) патрубками Від пристрою для газотермічного напилення порошкових матеріалів по фіг 1 він відрізняється тім, що з метою зменшення теплових втрат високотемпературного газу у стінки та теплонапружені елементи генератору високотемпературного газу камеру згоряння створено безпосередньо у колекторі високотемпературного газу (1) Для цього на його корпусі (2) у середній по довжині частині встановлено форсунковий пристрій (18) з патрубками подачі окислювача (19) та пального (20) На корпусі також розташовано запальний пристрій, складений з форкамери (21) та свічки запалювання (22) Порожнина форкамери з'єднана з камерою згоряння каналом (23) та з порожнинами паливних компонентів форсункового пристрою трубками окислювачу (24) та палива (25), причому на одній з них (в залежності від паливної пари, що застосовується) встановлено нормально закритий клапан (26) Пристрій по фіг 1 працює наступним чином Робота пристрою починається з його підключення до зовнішньої системи охолодження патрубками (12 та 13), через які прокачують охолоджуючий агент (воду, повітря тощо) З систем подачі робочих компонентів до пристрою подаються робочий газ до генератору високотемпературного газу (15), газ-розріджувач через патрубок (17) та транспортувальний газ через штуцер (5) Після включення генератору (15) із нього у канал змішування (14) надходить високотемпературний газ Туди ж по кільцевому проміжку з колектору (16) надходить газрозріджувач Регулювання витрат робочих компонентів забезпечує надходження у колектор високотемпературного газу (1) при оптимальних для напилення конкретного порошку температурі 8 та хімічному складі з тиском, необхідним для створення у каналі стовбуру (3) критичного перепаду Частина високотемпературного газу через отвори (9) надходить у початок каналу нагріву (6), швидкість потоку у якому на початковій ДІЛЯНЦІ встановлюється у діапазоні значень числа Маху (0,18 0,46)М Решта газу надходить у канал нагріву через отвори (10) другого поясу У результаті різкого збільшення витрати газу через переріз каналу швидкість у ньому зростає до білязвукової Прискорення потоку внаслідок течи з тертям на кінцевій ДІЛЯНЦІ каналу нагріву призводить до досягнення швидкості звуку у його крайньому перерізі У процесі розширення потоку на надзвуковій ДІЛЯНЦІ сопла (7) встановлюється надзвуковий режим течи У КІНЦІ ЦІЄЇ ДІЛЯНКИ ШВИДКІСТЬ газового потоку стає максимальною і при подальшому русі у розпнному каналі (8) поступово знижується, але остається суттєво вище за звукову Середня швидкість газу у розпнному каналі відповідає числу Маху (1,5 2,5)М Через вихідний переріз стовбуру (11) високотемпературний надзвуковий газовий потік витікає з пристрою Після досягнення робочого режиму роботи пристрою відбувається подача порошкового матеріалу у транспортувальний газ По каналу подачі (4) порошок потрапляє у канал нагріву (6), де змішується з високотемпературним газовим потоком та утягується по каналу стовбуру у напрямку вихідного перерізу (11) Внаслідок відносно невисокої швидкості газового потоку на ДІЛЯНЦІ між поясами отворів (9) та (10) створюються близькі до оптимальних умови для розігріву дисперсної фази та відбувається інтенсивний нагрів частинок порошку До моменту досягнення надзвукової ділянки сопла (7) частинки розігріваються до температур, достатніх для напилення, і в подальшому вона майже не змінюється На надзвуковій ДІЛЯНЦІ сопла (7) та у розпнному каналі (8) відбувається інтенсивне прискорення частинок і у вихідному перерізі (11) вони мають швидкість, близьку до звуковій Надзвуковий високотемпературний газовий потік, що витікає з пристрою та несе нагріті до пластичного стану прискорені частинки, спрямовується на напилювану поверхню, на якій частинки, що з нею співударяються, формують покриття Пристрій по фіг 2 працює наступним чином Через пристрій, який підключено до зовнішньої системи охолодження патрубками (12) та (13), прокачують охолодний агент (воду, повітря тощо) З системи подачі паливних компонентів через ВІДПОВІДНІ патрубки (19) та (20) у форсунковий пристрій (18) подаються окислювач (кисень, збагачене киснем повітря або повітря) та паливо (паливний газ або рідке вуглеводневе паливо) при тиску та КІЛЬКОСТІ, які забезпечують надзвукове витікання продуктів їх згоряння з пристрою У форсунковому пристрої відбувається створення паливної суміші з компонентів для подальшого вприскування у порожнину колектору (1), якій є 55558 одночасно камерою згоряння У залежності від роду паливної пари ця підготовка полягає у диспергуванні, змішуванні, підігріві, закрутці та т п компонентів палива Частина одного з компонентів з форсункового пристрою по трубці (24) надходить в форкамеру (23) При відкритті клапану (26) по трубці (25) у форкамеру (23) надходить частина другого компоненту Одночасно з клапаном спрацьовує свічка запалення (22), яка запалює паливну суміш у форкамері Високотемпературні продукти згоряння по каналу (23) витікають у камеру згоряння та підпалюють підготовлену паливну суміш у ній Стадія запуску завершується закриттям клапану та відключенням свічки запалювання У подальшому горіння у форкамері не відбувається, через неї продувається один з газоподібних компонентів, що запобігає перегріву свічки Подальша робота пристрою повністю аналогічна роботі пристрою по фіг 1 До моменту витікання з пристрою через вихідний переріз (11) частинки мають температуру або ступінь розплаву, які перевищують такі параметри частинок у пальниках традиційної схеми при практично рівних їх швидкостях На фіг 3 та фіг 4 наведено розрахункові графіки розподілення енергетичних параметрів газового потоку та частинок по довжині пальникового пристрою, що заявляється , при коефіцієнті витрати KGi=0,5 (крива 1) та відомого пальникового пристрою з комбінованим соплом (крива 2), які мають геометричне подібні газодинамічні тракти та рівні теплові потужності Розглядались частинки МІДІ дисперсністю 50мкм, які розпилюються продуктами згоряння паливної пари водень-повітря при коефіцієнті надлишку окислювачу а=1, тиску у камері згоряння - 1,0МПа, 10 початковій температурі окислювачу 700К, у пристрої з загальною довжиною каналу 300мм та рівними довжинами до-та надзвукової ділянок На фіг 3 показано розподілення швидкостей газового потоку (суцільні лінії") та частинок МІДІ дисперсністю 50 мкм (штрихові л і н 1 по довжині 0 пальникових пристроїв, що порівнюються, на фіг 4 розподілення узагальнюючого теплового параметру Eta, який характеризує тепловий стан частинки та дорівнює Eta=H(T)-H(Tm)/Qm, де Н(Т) поточна питома ентальпія матеріалу частинки, Н(Т т ) - питома ентальпія матеріалу частинки при досягненні температури плавлення, Qm - питома теплота його плавлення В діапазоні значень (0 1) параметр Eta являє собою масову долю розплаву частинки Як видно з поданих графіків при практично однаковій швидкості частинок на виході з пристрою (біля 400м/с) у каналі нагріву пристрою, що заявляється, швидкість газу та, ВІДПОВІДНО, частинок удвічі нижче, ніж у дозвуковій частині каналу відомого пристрою, внаслідок чого забезпечується суттєво ефективніший нагрів частинок, що виявляється у досягненні питомої ентальпії частинок у 1,4 рази більшій за таку, що отримується у відомому пристрої Пристрій, що заявляється, може бути застосований у машинобудуванні для нанесення високоякісних функціональних покриттів з матеріалів, температура плавлення яких близька до температури застосованого високотемпературного газу, наприклад, для нанесення покриттів із нержавіючої сталі або ніхрому продуктами згоряння вуглеводневого палива у повітрі або оксидної кераміки продуктами згоряння у кисні Вихід охолоду.—уозо агенту 11 Вхід охолод. -—ного агенту Газ-розріджувач \ Вихід охолой—'-jiozo агенту Вхід охолоді-—ного агенту У Робочий заз Фіг.1 12 22 21 23 24 25 26 ,, . Bx/d Bojr/d охалой-- -уоэо агенту агенту Пальне (газоподібне, рідке) Окиснюеач (кисень, повітря) Фіг.2 X, мм Фіг.З 5 6 100 10 5 200 250 300 X, мм Фіг.4 Підписано до друку 05 05 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for gas-thermal spraying powdered materials

Автори англійськоюKadyrov Valerii Khabibovych

Назва патенту російськоюУстройство для газотермического напыления порошковых материалов

Автори російськоюКадыров Валерий Хабибович

МПК / Мітки

МПК: B05B 7/16

Мітки: матеріалів, напилення, пристрій, газотермічного, порошкових

Код посилання

<a href="https://ua.patents.su/6-55558-pristrijj-dlya-gazotermichnogo-napilennya-poroshkovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для газотермічного напилення порошкових матеріалів</a>

Попередній патент: Спосіб та пристрій для ємнісного сприймання зображень

Наступний патент: Оправа для встановлення на аерозольному контейнері

Випадковий патент: Спосіб одержання рідкої проби та пристрій для його здійснення