Порошкова суміш для газотермічного напилення

Номер патенту: 10595

Опубліковано: 25.12.1996

Автори: Мурашов Анатолій Петрович, Борисов Юрій Сергійович, Морозов Андрій Сергійович, Коржик Володимир Миколайович, Панько Михайло Тарасович

Формула / Реферат

Порошкова суміш для газотермічного напилення, яка включає залізо-вуглецевий сплав і бронзу, яка відрізняється тим, як залізо-вуглецевий сплав вона містить порошок сірого чавуну, одержаний подрібненням стружки після механічної обробки виливок, з вмістом 2,9-3,8 мас. % вуглецю та 1,0-2,6 мас. % кремнію, і додатково - порошок залізо-бористого сплаву з вмістом бору в межах 3,3-5,2 мас.% при слідуючому співвідношенні компонентів, мас.%:

порошок залізо-бористого сплаву 10,0-55,0

бронза 5,0-21,0

порошок сірого чавуну решта.

Текст

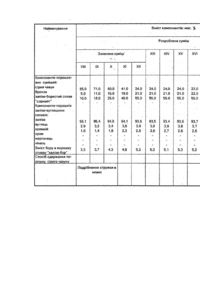

Винахід відноситься до області металургії, більш конкретно - до нанесення металічних покриттів методами газотермічного напилення, відновлення зношених поверхонь деталей машин, і може бути використаний в якості захисних шарів на деталях, що експлуатуються в різних областях техніки (машинобудуванні, металургії, енергетиці, авіаційній промисловості та ін.). Найбільш близькою по технічній суті та за досягнутими результатами є порошкова суміш системи "сормайт-бронза", що містить 15 мас.% бронзи, решта - сормайт при слідуючому співвідношенні компонентів у сормайті, мас. %: хром - (27-31), вуглець (2,5-3,3), кремній - (2,8-4,2), марганець - (0,4-1,5), нікель - (3-5), решта - залізо. Відому порошкову суміш використовують для нанесення покриттів методами газотермічного напилення і застосовують для зміцнення та відновлення деталей машин. Вказане вище співвідношення компонентів дозволяє формувати покриття, що характеризуються хорошою зносостійкістю та відносно невисокими внутрішніми напруженнями при невеликих товщинах напиленого шару. Але збільшення товщини шару до 1 мм і більше обумовлює виникнення значних внутрішніх напружень в покритті, що приводить до зменшення міцності зчеплення з основою та до самовідшарування покриття, Крім того, в умовах кавітації покриття з відомої порошкової суміші не володіють достатньою стійкістю. Основною задачею винаходу є підвищення міцності зчеплення газо-термічного покриття із порошкової суміші, що містить залізо-вуглецевий сплав і бронзу, з основою при його підвищених товщинах (максимальної товщини, при якій відбувається його самовільне відшарування), підвищення його зносостійкості та кавітаційної стійкості. Вирішення вказаної задачі досягається тим, що до складу порошкової суміші на основі залізо-вуглецевого сплаву і бронзи додатково входить порошок залізо-бористого сплаву при слідуючих масових співвідношеннях компонентів, в мас.%: при цьому порошок залізо-бористого сплаву включає бор в межах 3,3-5,2 мас.%, а порошок сірого чавуну, який одержано подрібненням стружки після механічної обробки відливок, містить 2,9-3,8 мас.% вуглецю та 1,02,6 мас.% кремнію. Вибір вказаного складу порошкової суміші для газотермічного напилення та способу одержання порошку основного компоненту дозволяють досягнути комплексу: високих експлуатаційних характеристик покриття, котрі не спостерігаються у випадку застосування відомої порошкової суміші. Суть винаходу та очікуваний механізм дії компонентів порошкової суміші заключається в слідуючому. Наявність в суміші порошку сплаву "залізо-бор" сприяє утворенню аморфної фази в газотермічному покритті, що, в свою чергу, приводить до підвищення його зносостійкості, стійкості в умовах кавітації. При введенні порошку сплаву "залізо-бор" менше 10,0 мас.% не забезпечується необхідна зносо- та кавітаційна стійкість. Добавка сплаву вище 55,0 мас.% приводить до підвищення крихкості покриття, збільшення внутрішніх напружень, і, в результаті, до зниження його зносостійкості та міцності зчеплення з основою при підвищених товщинах. Введення бронзи до складу порошкової суміші сприяє зменшенню внутрішніх напружень в газотермічному покритті та збільшенню його товщини, при якій відбувається самовільне відшарування від основи. Зниження вмісту бронзи нижче 5,0 мас.% приводить до зменшення товщини покриття, перевищення концентрації 21,0 мас.% - до зниження зносостійкості покриття. Наявність бору в складі порошку сплаву "залізо-бор" приводить до підвищення міцності зчеплення покриття з основою, зносостійкості та кавітаційної стійкості. Бор сприяє утворенню аморфної фази в покритті в процесі газотермічного напилення. Це в свою чергу приводить до підвищення зносостійкості, кавітаційної стійкості покриття внаслідок формування оптимальної структури (високоміцна та відносно пластична аморфна матриця з дрібнодисперсними виділеннями кристалічних фаз). При вмісті бору нижче 3,3 мас.% не забезпечується необхідна зносостійкість покриття та міцність зчеплення його з основою. Добавка бору в компонент порошкової суміші вище концентрації 5,2 мас.% приводить до підвищеної крихкості покриття, що, в свою чергу, зумовлює зниження зносостійкості, кавітаційної стійкості та міцності зчеплення напиленого покриття з основою. Наявність вуглецю у складі порошку сірого чавуну, одержаного подрібненням стружки, у вказаних співвідношеннях забезпечує присутність в ньому вільного графіту і його попадання при напиленні в покриття. Це, в свою чергу, сприяє збільшенню зносостійкості і покращенню тріботехнічних властивостей покриття, При введенні вуглецю нижче концентрації 2,9 мас.% знижується зносостійкість покриття, вище концентрації 3,8 мас.% - кавітаційна стійкість та міцність зчеплення його з основою при підвищених товщинах. Наявність кремнію в сірому чавуні приводить до підвищення зносостійкості покриття. Введення кремнію нижче 1,0 мас.% приводить до зменшення зносостійкості покриття, вище 2,6 мас.% - до збільшення внутрішніх напружень в покриттях і, як наслідок, - до зниження їх міцності зчеплення з основою при підвищених товщинах. Крім того, при вміст! кремнію вище від 2,6 мас.% різко знижується кавітаційна стійкість покриття. Застосування в порошковій суміші сірого чавуну у вигляді порошку, одержаного подрібненням стружки, що утворюється після механічної обробки чавунних відливок, на відміну від випадку застосування порошку, одержаного розпиленням розплаву, дозволяє досягнути поєднання високих тріботехнічних характеристик покриття із міцністю зчеплення з основою при підвищених товщинах. Такий ефект обумовлений присутністю в такому порошку (на відміну від розпиленого) вільного графіту, що приводить до зменшення коефіцієнту тертя покриття і релаксації в ньому внутрішніх напружень. Порошкову суміш готували в барабанному змішувачі із зміщеною віссю обертання. Приклади складів відомої та розробленої порошкової суміші приведені в табл. 1, а їхні властивості - в табл. 2. Покриття наносили методами плазмово-дугового напилення порошку з розміром частинок 63-100 мкм на взірці Із сталі 45 за допомогою установки УПУ-8 з використанням аргоно-азотної плазмоутворюючої суміші. Для забезпечення оптимальної структури, що зумовлює досягнення нового позитивного ефекту, покриття охолоджували потоком повітря, напрямленим на пляму напилення, з розходом 2 х 10-3 м3/с, а напилення проводили при слідуючих режимах: сила струму 480 А, напруга 54 В, розхід плазмоутворюючого газу 7,5 х 10-4 м3/с, розхід транспортуючого газу (аргону) - 3,4 х 10-5 м3/с, дистанція напилення 120-140 мм, розхід порошку 2,5-3,0 кг/год. Основу порошкової суміші - порошок сірого чавуну одержували подрібненням стружки після механічної обробки (фрезерування) литих чавунних деталей. Подрібнення проводили в кульковому млині об'ємом 0,07 м3 твердосплавними кульками діаметром 20 мм. Співвідношення маси розмольних кульок до маси стружки складало 4:1. Тріботехнічні випробування покриттів проводили по методиці згідно ГОСТ 23.224-86. Значення товщини покриття, при якій відбувається його самовільне відшарування від основи, визначали при напиленні покриття на взірці із сталі 45 у вигляді паралелепіпеду розміром 40 х 40 х 10 мм на одну грань 40 х 40 мм. При послідовному нарощуванні покриття фіксували його товщину, при якій спостерігалися ділянки самовільного відшарування. Перед напиленням проводили струменево-абразивну обробку взірців корундом. Міцність зчеплення напилених покриттів вивчали при нормальному відриві методом конічного штифта. Значення міцності зчеплення вивчали на взірцях із сталі 45 після струменево-абразивноїобробки корундом. Ерозійне зношування покриттів в умовах кавітації проводили на магнітно-стрикційному вібраторі. Умови випробувань: частота f = 10 кГц, амплітуда - 30 мкм, час - 1 год. Зважування проводили через слідуючі проміжки часу: 5, 15, 30, 60 хвилин. Взірці висушували та зважували з точністю до 0,05 мг. Порівняння проводилося по зменшенню маси взірців. Як випливає із табл. 2 покриття Із даної порошкової суміші володіє більш високими експлуатаційними характеристиками в порівнянні з покриттям із відомої суміші: меншими в 3,0-3,3 рази і в 1,5-2,1 рази інтенсивністю зношування і коефіцієнтом тертя відповідно, більшим в 1,9-2,2 рази навантаження задиру. Максимальна товщина покриття, при якій відбувається його самовільне відшарування від основи, вища в 2,83,6 рази, а значення втрати маси покриття при кавітаційному зношуванні в 1,8-2,2 рази нижче в порівнянні з відомим покриттям. Також із табл. 2 випливає, що використання в порошковій суміші порошку сірого чавуну, одержаного методом розпилення розплаву, веде до різкого зниження експлуатаційних характеристик покриття при його підвищених товщинах. Застосування розробленої порошкової суміші дозволить розширити номенклатуру деталей, що відновлюються методами газотермічного напилення, підвищити їх зносостійкість та стійкість в умовах кавітації. Порошкова суміш може застосовуватися для напилення як плазмово-дуговим, так і газополум'яним та детонаційно-газовим методами.

ДивитисяДодаткова інформація

Назва патенту англійськоюPowder blend for gas-thermal sputtering

Автори англійськоюKorzhyk Volodymyr Mykolaiovych, Borysov Yurii Serhiiovych, Panko Mykhailo Tarasovych, Murashov Anatolii Petrovych, Morozov Andrii Serhiiovych

Назва патенту російськоюПорошковая смесь для газотермического напыления

Автори російськоюКоржик Владимир Николаевич, Борисов Юрий Сергеевич, Панько Михаил Тарасович, Мурашов Анатолий Петрович, Морозов Андрей Сергеевич

МПК / Мітки

МПК: C23C 4/04

Мітки: газотермічного, напилення, суміш, порошкова

Код посилання

<a href="https://ua.patents.su/5-10595-poroshkova-sumish-dlya-gazotermichnogo-napilennya.html" target="_blank" rel="follow" title="База патентів України">Порошкова суміш для газотермічного напилення</a>

Попередній патент: Спосіб вирощування напівпровідникових ниткоподібних кристалів для струнних резонаторів

Наступний патент: Спосіб переробки зерна у крупу

Випадковий патент: Спосіб експрес-контролю функціональних резервів міокарда і адекватності фізичного навантаження