Установка для одержання товарного зливка сплаву

Номер патенту: 568

Опубліковано: 15.09.2000

Формула / Реферат

1. Установка для одержання товарного зливка сплаву, що містить вакуумну плавильну камеру з електронними гарматами, пристрій подання кускової шихти в зону плавлення, виливницю для формування зливка-напівпродукту, проміжну ємність і кристалізатор, яка відрізняється тим, що виливниця для формування зливка-напівпродукту встановлена між пристроєм подання кускової шихти в зону плавлення і проміжною ємністю.

2. Установка за п. 1, яка відрізняється тим, що виливниця забезпечена рухомими штовханами, хід переміщення яких вверх-вниз більше глибини виливниці.

3. Установка за пп. 1 і 2, яка відрізняється тим, що над виливницею встановлений рухомий рольганг для розміщення зливка-напівпродукту і його переміщення у бік проміжної ємності.

4. Установка за пп. 1-3, яка відрізняється тим, що максимальний поперечний розмір виливниці дорівнює або менший за розмір грані проміжної ємності з боку подання зливка-напівпродукту.

Текст

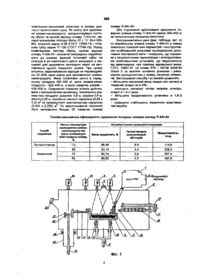

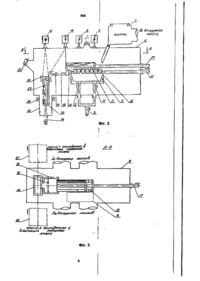

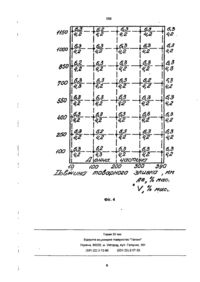

1. Установка для одержання товарного злиа ка сплаву, що містить вакуумну плавильну камеру з електронними гарматами, пристрій подання кускової шихти в зону плавлення, виливницю для формування зливка-напівпродукту, проміжну ємність і кристалізатор, яка відрізняється тим, що вилизниця для формування зливка-напівпродукту встановлена між пристроєм подання кускової шихти в зону плавлення і проміжною ємністю. 2 Установка за п. 1, яка відрізняється тим, що виливниця забезпечена рухомими штовхачами, хід переміщення яких вверх-вниз більше глибини виливниці 3 Установка за пп 1 і 2, яка відрізняється тим, що над виливницею встановлений рухомий рольганг для розміщення зливка-напівпродукту і його переміщення у бік проміжної ємності. 4. Установка за пп. 1-3, яка відрізняється тим, що максимальний поперечний розмір виливниці дорівнює або меший за розмір грані проміжної ємності з боку подання зливка-напівпродукту. Корисна модель стосується галузі спеціальної електрометалургії та може знайти застосування при одержанні в електронно-променевих установках з проміжною ємністю зливків високореакційних сплавів, наприклад сплавів титану. Відома електронно-променева установка містить вакуумну плавильну камеру з електронними гарматами, пристрій подання кускової шихти в зо-' ну плавлення, виливницю для формування зливка-напівпродукту, проміжну ємність І кристалізатор (Харкер Г Р., Энтрекин Ч,Х. Электроннолучевое рафинирование титана в тигле с холодным подом Фирма A. Jonson Metals. Перевод №3308 01.04.88 г. ЦНТИ "Волна") Описана установка призначена для одержання товарних зливків сплаву Ti-6AI-4V методом електронно-променевого плавлення з проміжною ємністю Недоліками установки є: - низький наскрізний вихід придатного за рахунок розбризкування металу внаслідок вибухоподібного виділення газів, хлоридів магнію або натрію та летючих компонентів при швидкому розплааленні дрібниих твердих кусочкіа, що попадають в рідкий метал проміжно* ємності, та необхідність гомогенізуючої другої вакуумно-дугової переплавки одержаного зливка через його хімічну неоднорідність; - низька продуктивність установки за рахунок необхідності зниження швидкості переплаву через нестабільність електронного нагрівання при вибухоподібному виділенні газів і хлоридів магнію при швидкому розплавленні твердих кусочків, що попадають в рідкий метал проміжної ємності; - великі наскрізні питомі витрати електроенергії за рахунок необхідності повторної переплавки зливка-напівпродукту у вакуумно-дугоаій печі; - хімічна неоднорідність по довжині зливка за рахунок нерівномірного розподілення у шихті легуючих компонентів з різною густиною при вібрації жолоба та поступовому поданні шихти в проміжну ємність, що викликає необхідність повторної переплавки одержаного зливка-напівпродукту; -хімічна неоднорідність по перерізу зливка за рахунок недостатнього часу перебування рідкого металу в проміжній ємності і, як наслідок, різних швидкостей протікання ліквідаційних явищ при формуванні зливка внаслідок зливання у кри ІО со ш 568 стапізатор рідкого металу різного ХІМІЧНОГО складу Найбільш близькою за технічного суттю та досягнутим ефектом є установка для одержання товарного зливка сплаву, яка містить вакуумну плавильну камеру з електронними гарматами, пристрій подання кускової шихти в зону плавлення, виливницю для формування злиека-напівлродукту, проміжну ємність і кристалізатор (Информация №003-18-561 о регулируемой микропроцессором печи ES 2/30/300/CF для электронно-лучевой плавки сверхчистых тугоплавких и химически активных металлов, в которой возможно осуществление плавки непрерывным потоком и новых технологических процессов ВПЦ. Перевод С-45057. 20 02.89, с. 7, 8, 10. 11, п,п 1.3 2В, 1 3 4) Ця установка забезпечує високу якість металу, апе має такі недоліки: - низька наскрізна продуктивність установки через великий сумарний час технологічних циклів одержання зливка-налівпродукту і товарного зливка, обумовлений необхідністю охолодження зливка-налівпродукту до рівня теператури, яка не викликає окиснення його поверхні та його перевантаження на повторну переплавку товарний зливок. - великі наскрізні питомі витрати електроенергіг через необхідність збільшення потужності електронного нагрівання при переплаві охолодженого злиека-напівпродукта в товарний зливок; - низький наскрізний вихід придатного через неможливість збільшення швидкості переплавки зливка-напівпродукту в товарний зливок через низьку теплопровідність сплавів титану В основу запропонованої корисної моделі поставлена задача створення такої установки для одержання товарного зливка сплаву, яка б забезпечила покращення наскрізних техніко-економічних показників технологічного процесу одержання товарного зливка сплаву, тобто підвищення наскрізного виходу придатного металу в зливок, зниження питомих витрат електроенергії, та мала підвищену продуктивність за рахунок забезпечення її засобами для подання на плавку в проміжну єм- , ність неохолодженого до кімнатної температури зливка-натвпродукту та забезпечення суміщення технологічних циклів формування зливканапівпродукту і виплавлення товарного зливка за одне вакуумування плавильної камери. Поставлена задача вирішується тим, що у запропонованій, як і у відомій, установці для одержання тованого зливка сплаву, що містить вакуумну плавильну камеру з електронними гарматами, пристрій подання кускової шихти в зону плавлення, виливницю для формування зливканапівпродукту, проміжну ємність і кристалізатор, виливниця для формування зливка-напівпродукту встановлена між пристроєм подання кускової шихти в зону плавлення і проміжною ємністю. Особливістю установки є й те, що виливниця забезпечена рухомими штовхачами, хід переміщення яких аверх-вниз більше глибини виливниці. Особливістю установки є й те, що над виливницею встановлений рухомий рольганг для розміщення зливка-напівпродукту і його переміщення у бж проміжної ємності Особливістю установки є й те, що максималь ний поперечний розмір виливниці дорівнює або менший за розмір грані проміжної ємності з боку подання зливка-нашвпродуюу У запропонованій установці виливниця дпя формування зливка-напівпродукту встановлена між пристроєм подання кускової шихти в зону плавлення і проміжною ємністю, причому виливниця забезпечена рухомими штовхачами, хід переміщення яких вверх-вниз більше глибини виливниці, а над виливницею встановлений рухомий ропьгзи для розміщення зливка-напівпродукту і його переміщення у бік проміжної ємності та максимальний поперечний розмір виливниці дорівнює або менший за розмір грані проміжної ємності з боку подання злиока-напівпродукту, що дозволяє •здійснити технологічний процес одержання товарного зливка сплаву за одне вакуумування плавильної камери Запропонована установка забезпечує високий наскрізний вихід придатного метану у зливок, зниження наскрізних питомих витрат електроенергії та підвищення продуктивності установки при одержанні компактних товарних зливків сплавів титану з високою хімічною однорідністю Границя охолодження зливка-напівпродукту перед наступним його поданням на плавлення до рівня температури не менше 75% рданя температури лінії солідуса сплава забезпечує економічно доцільний наскрізний вихід придатного металу, питомі витрати електроенергії та продуктивність установки за рахунок мінімально необхідної потужності електронного нагрівання оплавляемого торця зливка-напівпродукта і дзеркала метала в проміжній ємності, тому що на плавлення у проміжну ємність зливок-напівпродукт подають гарячим. Зниження рівня температури ожолодженнн зливка-напівпродукту більше 75% рівня теператури лінії солідуса сплаву приводить до необхідності збільшувати потужність електронного нагрівання оппавляємого торця зливка-напівпродукту, що змінює хімічний склад товарного зливка за рахунок вибірного випаровування летючих компонентів, також приводить до зниження виходу придатного металу в зливок В запропонованій установці для одержання товарного алиэка сплаву виливниця для формування зливка-напівпродукту встановлена між пристроєм подання кускової шихти в зону плавлення І проміжною ємністю, причому виливниця забезпечена рухомими штовхачами, хід переміщення яких вверх-вниз більше глибини виливниці, а над виливницею встановлений рухомий рольганг для розміщення зливка-нашвпродукту і його переміщення у бік проміжної ємності та максимальний поперечний розмір виливниці дорівнює або менший за розмір грані проміжної ємності з боку подання зливка-напівпродукту Це дозволяє за одне вакуумування плавильної камери сформувати зливок-напівпродукт, потім за допомогою рухомих штовхачів підняти його на висоту більшу, ніж глибина виливниці, висунути рухомий рольганг, опустити зливок-напівпродукт на рольганг і здійснити переплавку зливка-напівпродукту у проміжну ємність, причому так, щоб метал з оплавляемого торця зливка-напівлродукта стікав у проміжну ємність, а не за її межі, максимальний 568 поперечний розмір виливниці дорівнює або менший за розмір грані проміжної ємності з боку подання зливка-напівпродукту Таким чином сукупність конструктивних особливостей запропонованої установки забезпечує одержання зливків сплаву з високими наскрізними техніко-економічними показниками технологічного процесу (вихід придатного металу, питомі витрати електроенергії, продуктивність) На фіг 1 показано схематичне креслення установки у позиції формування зливка-напівпродукту, на фіг 2 - схематичне креслення установки в позиці) переплаву зливка-напівлродукту в проміжну ємність з витягуванням товарного зливка з кристалізатора (стрілками вказані напрямки переміщення окремих елементів установки) на фіг 3 - переріз А-А на фіг 2, на фіг 4 - розподілення легуючих елементів по перерізу товарного зливка Процес одержання товарного зливка сплаву здійснюють таким чином Початкову шихту у вигляді титанової губки, листової обрізі, кускових відходів від кованих або пресованих виробів, лігатур і легуючих компонентів, попередньо змішаних у змішувачі, завантажують у бункер 1 КІЛЬКІСТЬ титанової губки, ВІДХОДІВ, лігатур і легуючих компонентів вводять з урахуванням їх втрат випаровуванням після подвійного електронно-променевого переплаву і одержання сплаву заданого ХІМІЧНОГО складу і маси зливка Після завантаження бункера 1 шихтовими матеріалами вакуумують плавильну камеру 2 При досягенні робочого тиску в плавильній камері 2 вмикають ланцюги живлення і керування електронних гармат 3, 4 і шихту з бункера 1 подають з заданою швидкістю у виливницю 5, в ЯКІЙ максимальний поперечний розмір дорівнює або менший за розмір грані проміжної ємності з боку подання зливка-напівпродукту на наступну переплавку Це забезпечує при наступному переплавленні зливка напівпродукту стікання рідкого металу в проміжну ємність, а не за її межі (фіг 1, 3) Під Д»ЄЮ електронних променів гармат 3, 4 шихта розплавляється, при цьому здійснює обігрівання дзеркала металла у виливниці по всьому поперечному перерізу Це забезпечує формування зливканапівпродукту 6 нарощуванням шарів з рівномірним розподіленням легуючих компонентів і сумішей лише в горизонтальних площинах, тобто по довжині та ширині зливка-напівпродукту 6, а у вертикальних площинах, тобто по висоті зливканапівпродукту 6 - ХІМІЧНИЙ склад неоднорідний За процесом плавлення шихти у виливниці 5 ведуть нагляд за допомогою телевізійної оглядової системи 7 При повному сплавленні початкової шихти і одержанні зливка-напівпродукту 6 заданої маси вмикають ланцюги живлення і керування електронними гарматами 3, 4, зливок-напівпродукт охолоджують до рівня температури не менше 75% рівня температури лінії солідуса сплаву, потім за допомогою штоку 8 і штовхзчів 9, 10, хід переміщення яких вверх-вниз більше глибини виливниці 5, зливок-напівпродукт 6 підіймають вверх до заданого рівня За допомогою штоку 11 механізму горизонтального переміщеня (на фіг 1, 2 не показаний) під зливок-напівпродукт 6 над ви ливницею 5 вводять рольганг 12 таким чином, щоб наконечник 13 рольганга 12 увійшов в уловлювач 14 (фіг 2) Шляхом переміщення штоку 8 з штовхачами 9, 10 вниз опускають зливокнапівпродукт 6 на рольганг 12 Вмикають паицюг» живлення і керування електронними гарматами 15, 16 Зливок-напівпродукт б штоком 17 механізму горизонтального подання (на фіг 1, 2 не показаний) подають в зону плавлення над проміжною ємністю 18, де ПІД впливом електронного променю гармати 15 оплавляють торець зливканапівпродукту 6 і рідкий метал стікає у проміжну ємність 18 Після заповнення проміжної ємності 18 рідким металом останній самопливом зливається у кристалізатор 19 на піддон 20 Вмикають електронну гармату 16 для обігрівання ванни рідкого металу в кристалізаторі 19 Після початку зливання металу з проміжної ємності 18 у кристалізатор 19 в залежності від марки сплаву встановлюють необхідні лінійну швидкість переміщення зливка-напівлродукту в зону дії електроного променя гармати 15 і потужність нагрівання дзеркала металу в проміжній ємності 18 і рідкої ванни металу в кристалізаторі 19 При плавленні з заданими швидкістю і потужністю електронного нагрівання оплавляемого торця зливка-напівпродукту 6 і дзеркала метала в проміжній ємності 18 метал додатково рафінується і усереднюється його ХІМІЧНИЙ склад за рахунок того, що сплавлення зливка-напівпродукту здійснюють у площині з неоднорідним хімічним складом по його висоті, причому тяжкі неметалеві вкраплення в процесі плавлення затримуються бар'єром 21 проміжної ємності 18 Це забезпечує одержання товарного зливка зі стабільним однорідним хімічним складом як по його перерізу, так і по його довжині За процесом переплавлення зливка-напівпродукту 6 ведуть нагляд за допомогою телевізійної оглядової системи 22 У міру сплавлення зливка-напівпродукту 6 у кристалізаторі 19 формують товарний зливок 23 до закінчення технологічного процесу Вимикають ланцюги живлення і керування гармати 15 Потім у зливку 23 виводять усадкову раковину по заданій програмі обігрівання електронним променем гармати 16 і за допомогою штока 24 механізма витягування товарного зливка 23 {на фіг 2 не показаний) опускають його в камеру 25 зливка, закривають шлюзовий затвор 26 камери 25 зливка, розвакуумують плавильну камеру 2, опускають І відкочують камеру 25 зливка разом із шлюзовим затвором 26 в позицію охолодження І вивантаження товарного зливка 23 (фіг 3) Здійснюють чищення плавильної камери 2, проміжної ємності 18 і кристалізатора 19, завантажують бункер 1 новою порцією підготовленої шихти, підкочують камеру 27 зливка зі шлюзовим затвором (на фіг 3 не показаний) і пристикоаують її до плавильної камери 2 Установку вакуумують і технологічний процес одержання товарного зливка сплаву повторюють Вивантаження одержаного товарного зливка 23 здійснюють після його охолодження в середовищі гелію в камері 25 зливка протягом потрібного часу Приклад Одержання хімічноодпорідного складу товарного зливка сплаву TI-6AI-4V здійснювали в 568 електронно-променевій установці в умовах дослід но-промислового цеху Як шихту для одержання зливка-напівпродукту використовували листову обрізь та кускові відходи сплаву Tt-6Ai-4V, ванадій-алюмінієву лігатуру ВнАл-Ю ( ТУ 48-4-50588), алюміній марки А-99 (ГОСТ 11069-74) t титанову губку марки ТҐ-100 {ГОСТ 17746-79). Перед плавленнями листову обрізь, кускові відходи сплаву Ti-6AI-4V і алюміній попередньо подрібнювали до розміру фракцій титанової губки на лігатури й усі компоненти шихти змішували у змішувачі для одержання однорідної партії на виплавлення одного товарного зливка При цьому кількість завантажуваних відходів не перевищувала 20-30% маси шихти для виплавлення зливканашвлродукту Маса початкової шихти в середньому складала 460-480 кг, маса зливюв-напівлродуктїв - 420-440 кг, а маса товарних зливків 410-430 кг. Одержання товарних зливків здійснювали а використанням виливниці, геометричні розміри якої складали: довжина 0,8 м, ширина 0,6 м, висота 0,25 м, проміжної ємності перерізом (0,66 х 0,3) м 2 та прямокутного кристалізатора перерізом (0,405 х 0,205) м По запропонованій технології було виплавлено більше 25 товарних зливків сплаву Ti-6AI-4V Для порівняння здійснювали одержання товарних зливків сплаву ТІ-бАМУ масою 390-405 кг за технологічним процесом прототипу Експериментальні дані (див. таблицю, фіг. 4) по виробництву зливків сплаву Ti-6A1-4V в межах заявлених технологічних параметрів і конструктивних особливостей установки підтверджують досягнення поставленої мети і показують, що порівняно з технологічними параметрами і конструктивними особливостями установок, що відрізняються ВІД заявлюваних, при повному задоволенні вимог ГОСТ 19807-91 на сплав ВТ6 І ASTM B348-83 Grede 5 за вмістом основних домішків і рівномірним розподіленням у зливку легуючих елементів. Застосування способу і установки дозволить' -збільшити наскрізний вихід придатного металу в товарний зливок на 4-6%; - зменшити наскрізні питомі витрати електроенергії в 1,5-2 рази, - збільшити продуктивність установки в 1,8-2 рази; - підвищити стабільність механічних властивостей виробів Техніко-економічна ефективність одержання товарних зливків сплаву Ti-6A1-4V Спосіб одержання За прототипом Заявлений Рівень температури охолодження зливкаиапіопродукту від рівня температур» лінії сопідуса сплаву, % Наскрізні техиіко-економічні показники Вихід придатного, % Питомі витрати електроенергії, кВг-год/кг 86,48 6,8 114,6 92,16 3,3 3,8 4,5 238,4 1,5 85 75 90,74 60 88,52 Фіг. 1 Продуктивність, т/год 207,4 187,9 568 л J7 л шахта. V /1 nzrj г* ^ ^ * * 22 \ \A f n Li! \ f EC /^ \£ 2-і iS №ll 4 r I (Г £2. r1 \20 ^ J& Фіг. 2 •азиш я аю&тосаш***1 # І _._J зливка багуунни/ насоа/S Фіг. З \5 \/, 568 /ДО /побарного зливка srao. /vac.. Фіг. 4 Тираж 50 екз Відкрите акціонерне товариство "Патент" Україна, 88000, м Ужгород, вул Гагаріна, 101 (031-22)3-72-89 (031-22)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwriterinstallation for obtaining commercial ingotof alloy

Автори англійськоюTur Oleksandr Oleksiiovych, Bohach Mykola Borysovych

Назва патенту російськоюУстановка для получения товарного слитка сплава

Автори російськоюТур Александр Алексеевич, Богач Николай Борисович

МПК / Мітки

МПК: C22B 9/22

Мітки: одержання, товарного, зливка, сплаву, установка

Код посилання

<a href="https://ua.patents.su/6-568-ustanovka-dlya-oderzhannya-tovarnogo-zlivka-splavu.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання товарного зливка сплаву</a>

Попередній патент: Прилад для фізіотерапії низькоінтенсивним електромагнітним випромінюванням

Наступний патент: Вузол прийому відбитого від поверхні досліджуваного об’єкта випромінювання лазерного вимірювального пристрою

Випадковий патент: Верстат для пакетування круглих лісоматеріалів