Спосіб одержання зливка

Номер патенту: 19691

Опубліковано: 25.12.1997

Автори: Узієнко Борис Олександрович, Осіпов Володимир Прокопович

Формула / Реферат

Способ получения слитка, включающий вакуумирование металла в струе с одновременной разливкой в том же вакуумном агрегате, подачу газа в вакуумный агрегат с одновременным удалением продуктов взаимодействия газа с металлом, отличающийся тем, что вакуумирование металла и разливку осуществляют с одновременной подачей кольцевой струи газа по поверхности струи металла в направлении ее движения, при этом отношение скоростей истечения струй газа и жидкого металла составляет 1,0-10,0.

Текст

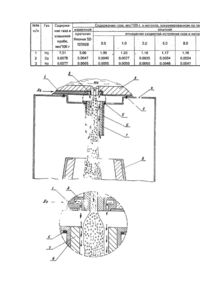

Изобретение относится к черной металлургии и может быть использовано в сталеплавильном производстве при отливке стальных слитков в вакуум-камерах. Известен способ получения стальных слитков в вакууме [1], включающий перелив жидкого металла из ковша в ковш или изложницу, установленных в вакуумной камере, отличающийся тем, что, с целью повышения качества металла путем интенсификации процессов дегазации и удаления неметаллических включений, истечение струи через разливочный стакан в вакуумную камеру проводят в кавитационном режиме путем создания в жидкой стали на входе в разливочный стакан давления 2-6 атм и подъема стопора на высоту 1-15 диаметров отверстия стакана ковша. Недостатком данного способа является незначительная продолжительность дегазации стали происходящей лишь в струе. Кавитационный режим несколько интенсифицирует дисперсность распада поступающей в вакуум-камеру струи, что повышает качество металла в связи с более полным удалением растворенных в расплаве газов. Однако, образующиеся при распаде струи капли попадают на стенки изложницы, что ухудшает качество поверхности слитка. Наиболее близким по технической сущности к заявляемому изобретению является способ повышения рафинирования и дегазации при разливке стали в вакууме с дегазацией струи металлического расплава [2], при котором разливку производят через промежуточный ковш в изложницу, которую помещают в вакуумную камеру. При прохождении расплавленной стали через разливочный стакан промежуточного ковша в стр ую через пористый огнеупор вдувается аргон, разбивающий расплав на капли, что повышает эффективную реакционную поверхность. Недостатками известного технического решения являются: 1. Реализация подвода аргона в истекающую стр ую металла через пористый огнеупор канала разливочного стакана не позволяет ввод в струю достаточного количества зародышей газовых пузырьков вследствие низкой газопроницаемости пористого огнеупора. В связи с этим, дегазация металла происходит лишь во время свободного падения раздробленной струи расплава; в объем залитого в изложницу металла вносится незначительное количество газовых зародышей; интенсификация процесса дегазации через зеркало металла в изложнице не происходит; качество конечной металлопродукции не повышается вследствие повышенного содержания растворенных в металле газов. 2. Распад истекающей в вакуум-камеру струи расплава с большим углом раскрытия факела мелкодисперсных капель металла прмводит к значительной запороченности стенок изложницы пленами и, как следствие, снижению качества поверхности слитка. В основу изобретения положена задача создать такой способ получения слитка, в котором путем устранения распада истекающей в вакуум-камеру струи расплава с большим углом раскрытия факела мелкодисперсных капель металла, а также увеличения количества газовых зародышей инжектируемых струей в объем залитого в изложницу металла обеспечивается повышение качества слитка. Поставленная задача решена тем, что в способе получения слитка, включающем ва-куумирование металла в струе с одновременной разливкой в том же вакуумном агрегате, подачу газа в вакуумный агрегат с одновременным удалением продуктов взаимодействия газа с металлом, согласно изобретению, вакуумирование металла в струе и разливку осуществляют с одновременной подачей кольцевой струи газа по поверхности струи металла в направлении ее движения, при этом отношение скоростей истечения струи газа и жидкого металла составляет 1,0-10,0. Повышение качества поверхности слитка достигается за счет того, что подача кольцевсй струи газа по поверхности струи металла в направлении ее движения исключает распад истекающей в вакуум-камеру струи расплава с большим углом раскрытия факела мелкодисперсных капель металла и, к

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing ingot

Автори англійськоюUziienko Borys Oleksandrovych, Osipov Volodymyr Prokopovych

Назва патенту російськоюСпособ получения слитка

Автори російськоюУзиенко Борис Александрович, Осипов Владимир Прокофьевич

МПК / Мітки

Мітки: одержання, зливка, спосіб

Код посилання

<a href="https://ua.patents.su/2-19691-sposib-oderzhannya-zlivka.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зливка</a>

Попередній патент: Спосіб очищення ксантинів

Наступний патент: Жолоб, що звужується

Випадковий патент: Апарат для дослідження селективних властивостей дифузійних мембран